邕宁水利枢纽一期临时土石围堰施工仿真及BIM可视化

李 瑛,林楚凌,惠建伟,贺昌海

(1.中铁二十局集团第六工程有限公司,西安 710016;2.武汉大学水资源与水电工程科学国家重点实验室,武汉 430072)

0 引 言

系统仿真又称系统模拟,G W Morgenthler[1]首次提出了仿真的概念并对其做了技术解释。随后,国内外学者利用系统仿真技术在混凝土坝施工、土石坝施工、地下工程施工、高边坡施工等方面进行了广泛的研究,并取得了丰硕成果[2]。20世纪90年代,国内学者对土石坝的施工系统进行了研究,针对坝体填筑和物料运输子系统, 考虑机械配置、运输设备生产率、施工工期等要求,对坝体填筑过程进行仿真研究,并应用于瀑布沟等高土石坝工程,取得了良好效果[3]。21世纪初,利用多种方法对土石坝等进行了更加深入的研究。例如,陈先明等[4]针对土石坝施工运输系统存在的模糊性,提出了基于元胞自动机模型的施工运输系统的模糊仿真方法,将运输系统的时间、空间和系统行为有机联系起来,形象、直观、精确地完成运输系统的仿真。钟登华等[5]对土石坝施工中的运输上坝子系统和坝面填筑子系统的施工过程进行了系统描述,提出将二者有机结合起来进行一体化仿真方法。刘珊珊等[6]在传统的堆石坝全过程施工仿真计算的基础上,建立了施工实时动态仿真模型,用数值仿真技术、循环网络仿真技术、数据库动态连接技术等手段,实现了堆石坝施工模拟起点的任意性。舒华英等[7]建立了施工截流运输系统的赋时Petri网模型,并研究了其仿真实现方法。近10年来,仿真研究更加精细化,更加贴近实际施工。例如,钟登华等[8]针对高心墙堆石坝坝面碾压系统,提出了以填筑单元为仿真单位的碾压施工仿真理论,建立了反映碾压过程中不确定因素的精细化仿真模型,并应用于糯扎渡心墙堆石坝工程。针对沥青混凝土心墙坝,将实时监测得到的施工数据融入仿真模型,从而高了仿真的可靠性[9]。堆石坝传统的施工仿真将仓面碾压施工简化为单一的、确定的过程,为此,杜荣祥等[10]提出了考虑仓面实时监控厚度影响的仓面施工仿真方法。在三维建模及仿真结果可视化方面,早期主要利用GIS和3D-MAX等软件[11],但是,随着BIM在工程技术领域的应用[12-14],水电工程施工仿真领域发展迅速。例如,针对基于GIS等软件构建三维模型精度不高、不易修改等问题,钟登华等[15]建立了基于CATIA的心墙堆石坝施工仿真系统平台,实现了基于堆石坝施工场景的远程交互。针对混凝土坝浇筑仿真建模效率不高的问题,王仁超等[16,17]提出了基于BIM的混凝土坝浇筑仿真智能建模方法。

总的来说,系统仿真技术发展较快,成果丰硕,但是针对水利工程围堰施工,特别是结合BIM技术对其进行研究的仿真成果较为罕见。本文以邕宁水利枢纽一期临时土石围堰为例,考虑围堰施工工期非常紧张,从精细化施工的目的出发,建立围堰施工运输系统模型,优选施工方案,并利用BIM实现围堰施工可视化,研究具有重要的实际意义。

1 工程简介

邕宁水利枢纽工程按水库库容划分属大型水库,枢纽工程等别为Ⅱ等,主要建筑物包括拦河坝、13孔闸坝、发电厂房等,正常蓄水位67 m,总库容7.1 亿m3。

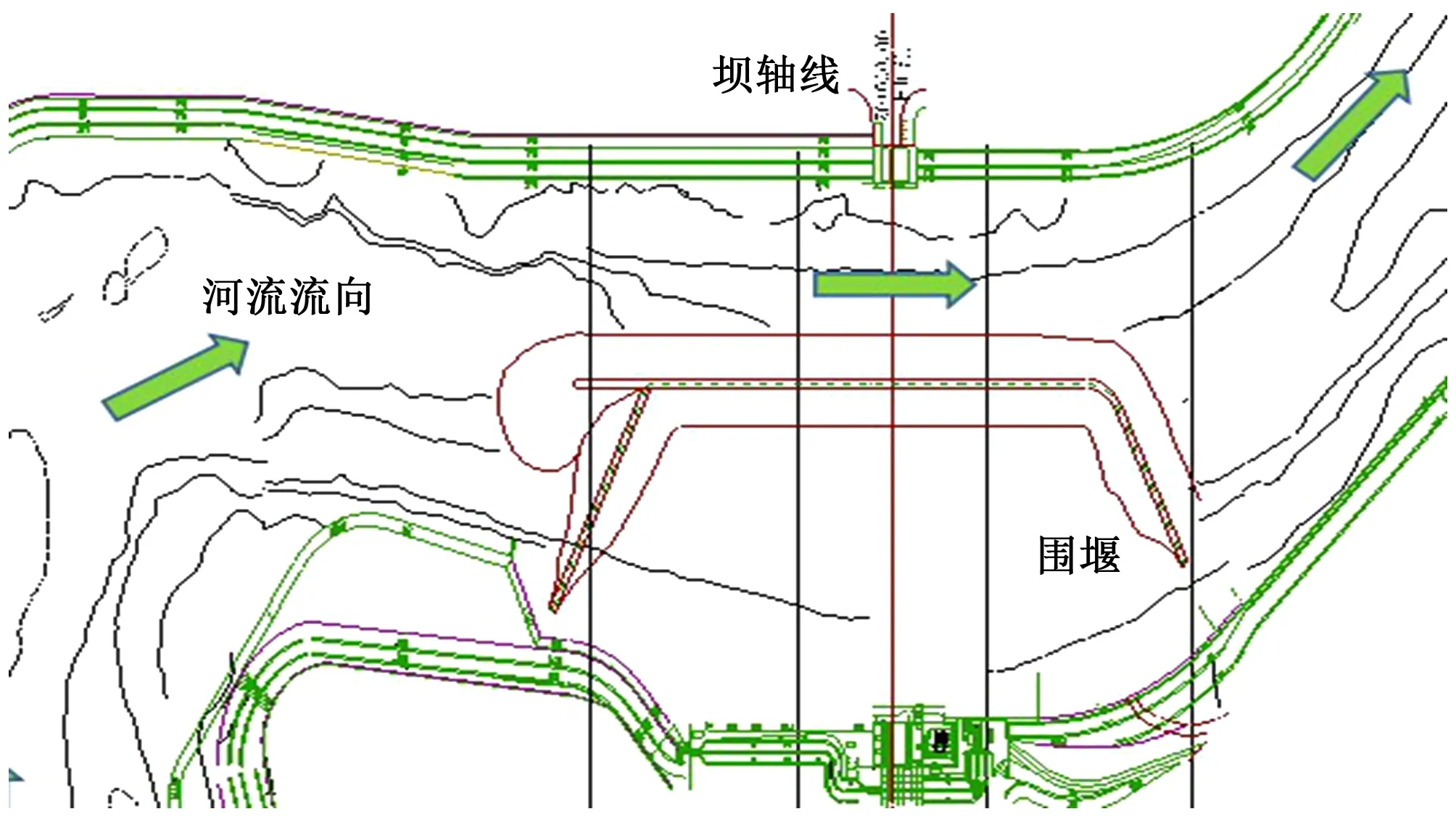

工程施工采用分期导流方法,一期导流包括一期临时土石围堰和一期度汛围堰。一期临时围堰由上、下游横堰和纵堰组成,堰体均采用土石结构型式。在不考虑护坡、二级子堰等次要部位的情况下,其主要分为上、下游横向围堰、纵向围堰、裹头四个重要组成部分,这四部分又细分为土石区及块石区。一级堰体填筑高程63.60 m,总长度981.90 m,最大堰高20.64 m,堰体顶宽46.84 m,填筑量约136 万m3,块石区填筑总量46.83 万m3,土石区填筑总量89.14 万m3。一期临时土石围堰平面布置和特性见图1和表1,堰体填筑见图2。

图1 一期临时土石围堰平面布置图Fig.1 Layout of the 1st stage temporary cofferdam

2 方案拟定

一期临时土石围堰具有施工工期紧、施工强度高、水深大等特点,堰体及裹头的组成部分和材料分区选择性较大,施工次序的安排较复杂。以上特点对围堰整体填筑过程施工组织设计方案提出了较高要求,初步拟定三种施工方案进行优化研究。

表1 一期临时土石围堰特性Tab.1 The characteristics of the temporary cofferdam

图2 堰体填筑平面示意图Fig.2 Sketch of the cofferdam filling

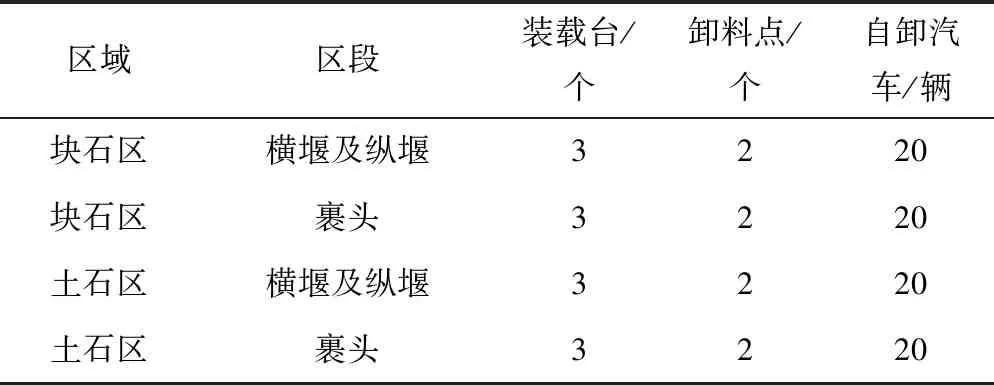

根据工程经验及工程特点,初步设定:运输过程保持4~6 m安全距离;为防冲刷,施工开始时控制土石区工作面滞后块石区工作面2个工作日;日有效工作时间20 h,月有效工作时间28~30 d;装载台数按料场最大值容纳值取3,堤头卸料点数取4;自卸汽车总数40,并根据不同方案对每个区域进行配置。

2.1 顺序填筑方案

施工方法:上下游同步施工,合龙后再填筑裹头(表2)。

表2 顺序填筑方案机械配置参数Tab.2 Parameters of the mechanical configuration for the sequential filling scheme

2.2 并序填筑方案1

施工方法:上游施工至横堰,机械分流一半至裹头处;裹头完成后,上游施工强度及机械配置恢复直至合龙;下游施工强度及机械配置不变(表3),部分对称区域在表中仅列出单侧。

表3 并序填筑方案1机械配置参数表Tab.3 Parameters of the mechanical configuration for the parallel filling scheme 1

2.3 并序填筑方案2

施工方法:上游施工至横堰后,全机械填筑裹头;裹头完成后,上游纵堰开始填筑至合龙;下游施工强度及机械配置不变(表4),部分对称区域在表中仅列出单侧。

表4 并序填筑方案2机械配置参数表Tab.4 Parameters of the mechanical configuration for the parallel filling scheme 2

3 仿真计算

3.1 模型假定

为了降低模型构造难度,方便计算和分析,对实际工程系统做以下简化。

①假定相近料场为同一料源地,且料场供应充足;②围堰可以同时进行各区填筑,道路相对独立、互不干扰,根据施工稳定性要求,施工开始时,土石区工作面滞后块石区工作面2个工作日;③假定围堰各区施工地质条件基本一致,不考虑围堰周围不良地质情况的限制;④连续施工,每个有效工日取20 h;⑤为方便施工而布置的运输辅道,可不计入仿真工期;⑥不考虑初期准备工作不完善对进度产生的影响;⑦填筑系统相对运输系统距离较短,并非围堰施工仿真系统的主导因素,不考虑填筑系统偶然性造成的影响。

3.2 相关参数

假定该工程的随机变量服从正态分布。

道路运输用时:取自卸汽车的空返速度为40 km/h和重运速度为30 km/h。方差根据工程经验确定为0.2,均值为:

(1)

式中:L为行驶距离,km;依据围堰分区略有不同,根据设计施工方案进行选取;V为汽车在不同情况下的行驶速度,km/h,考虑汽车重运和空返两种情况。

卸料用时:自卸汽车在堤头卸料受操作人员的熟练程度和精神状态、车辆性能及工作面上的指挥协调等多方面因素的影响。卸料用时由工程经验及现场环境决定,块石区卸车平均用时5 min,土石区2 min,方差取0.2。装料用时:装料用时的影响因素与卸料用时类似。根据工程经验,一辆自卸汽车装料用时均值取8.5 min,方差取0.5。

自卸汽车平均利用率:

(2)

式中:QT为自卸汽车平均利用率;NT为自卸汽车数量;TT为自卸汽车工作时间,即:除去排队等待时长后,装料过程、重运过程、卸料过程和空返过程的所用时长的累计;T为区段用时。

装载台利用率为:

(3)

式中:QU为自卸汽车利用率;NU为装载台数量;TU为装载机工作时间。为各个车辆的服务时间累积之和;T为区段用时。

堤头卸料点利用率:

(4)

式中:QD为卸料点利用率;ND为允许同时卸料汽车数量;TD为卸料总时长;T为区段用时。

3.3 模型建立

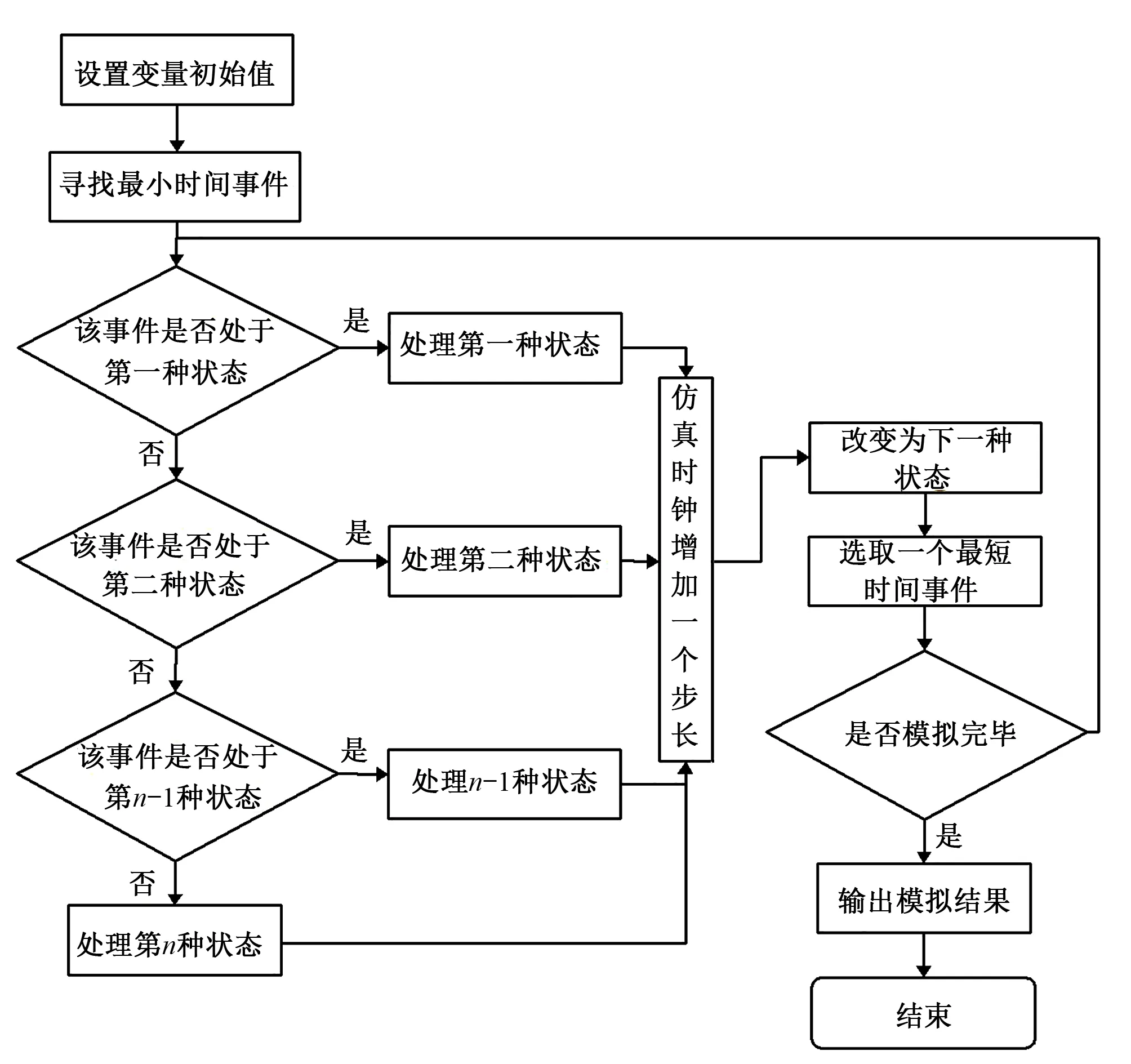

对于围堰施工这种离散系统进行分析,往往使用基于蒙特卡洛原理的随机仿真法。其核心思路是通过“仿真钟”具象化“仿真时间”的推进过程,针对实际工程特点,采用事件步长法更具有优越性,模拟流程参见图3。

图3 事件步长法模拟流程Fig.3 Simulation process of the event step method

3.4 程序设计

使用C语言编程。首先,定义了活动对象,即自卸汽车数组、装载台数组、堤头卸料点数组,并给每一个对象进行了编号,用以区别不同的车次和服务台。其次,定义了自卸汽车的6个状态:等待装料装料、自卸汽车重运、等待卸料、卸料、自卸汽车空返,方便后续程序统计自卸汽车各个状态的时长。最后,定义了装料台和堤头卸料点的两个不同状态:工作及空闲,用以统计各个服务台的工作时长及排队时长。此外,考虑到道路运输过程的安全车距,加入最小发车时长,从而控制车辆安全间隔;考虑到随机变量的影响,对每辆车和每个服务台的运行时间均设置了服从正态分布,即每次计算结果都不是定值,且都在分布范围内波动;考虑到计算过程的高效性,增添了批量处理功能;考虑到仿真计算有时可能需要校核计算过程,加入了显示计算过程的计算功能,方便对关键部分进行核验。

3.5 结果分析

在围堰施工过程中,不同施工材料区段堤头卸料点卸料时间存在较大区别,为了保证仿真的真实性,分为块石区和土石区分别进行仿真计算。将各个工况的装载时长和卸料时长参数,以及各个方案中不同区段的运输时长输入程序计算,3个比选方案的装载工作时间及堤头卸料点工作时间基本不变,但在各个区域受运输材料和施工进度控制影响略有不同,各区域服务台时间参数详见表5。

表5 服务台时间参数 min

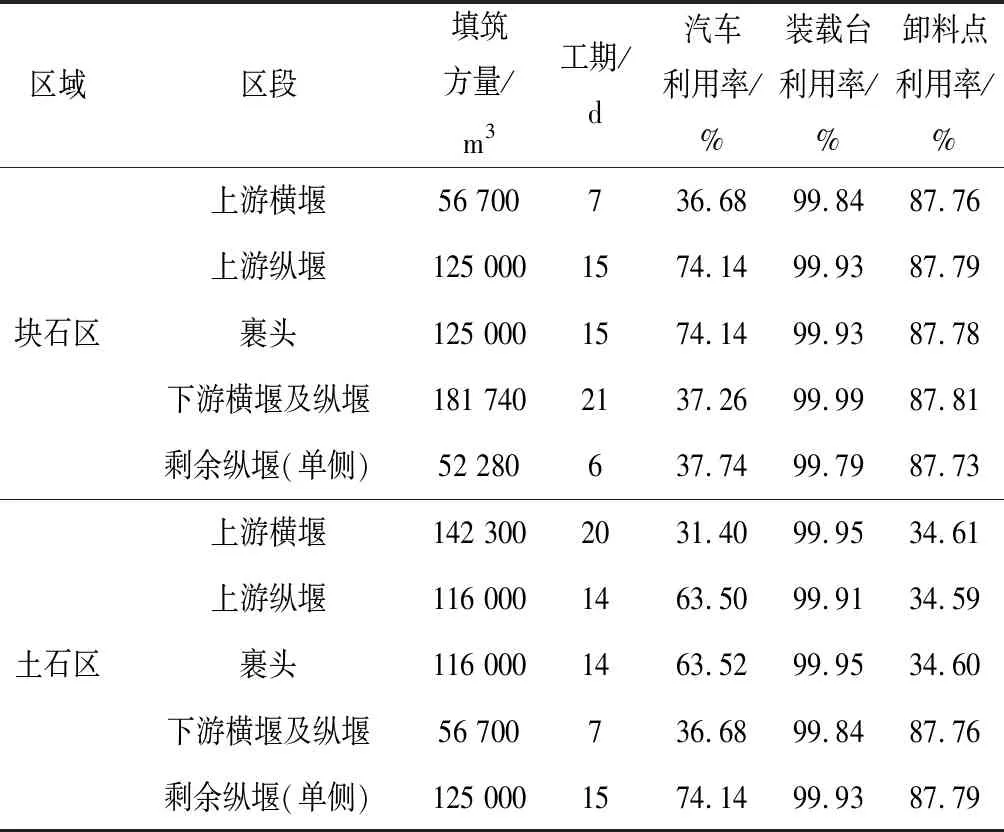

顺序填筑方案填筑总量为136 万m3。从2015年9月25号开始,至2015年11月26日结束,历时约62 d,顺序填筑方案仿真计算成果见表6,部分对称区域在表中仅列出单侧。

表6 顺序填筑方案仿真计算成果Tab.6 Simulation results of the sequential filling scheme

并序填筑方案1仿真计算成果见表7,部分对称区域在表中仅列出单侧。该方案从2015年9月25号开始,至2015年11月18日结束,历时约54 d。

表7 并序填筑方案1仿真计算成果Tab.7 Simulation results of the parallel filling scheme 1

并序填筑方案2仿真计算成果见表8,部分对称区域在表中仅列出单侧。 从2015年9月25号开始,至2015年11月25日结束,历时约61 d。

表8 并序填筑方案2仿真计算成果Tab.8 Simulation results of the parallel filling scheme 2

从工期角度考虑,3个方案工期依次为:62,54,61 d。其中,并序填筑方案1比顺序填筑方案节省8 d,比并序填筑方案2节省7 d。3个方案的装料台效率基本一致。从自卸汽车利用率的角度考虑,并序填筑方案1优于并序填筑方案2,并序填筑方案2优于顺序填筑方案。

因此,综合考虑工期、服务台效率、机械设备利用率,并序填筑方案1是3种施工方案中比较优秀的施工方案,并序填筑方案2次之,顺序填筑方案则较差。故确定并序填筑方案1为优选方案。

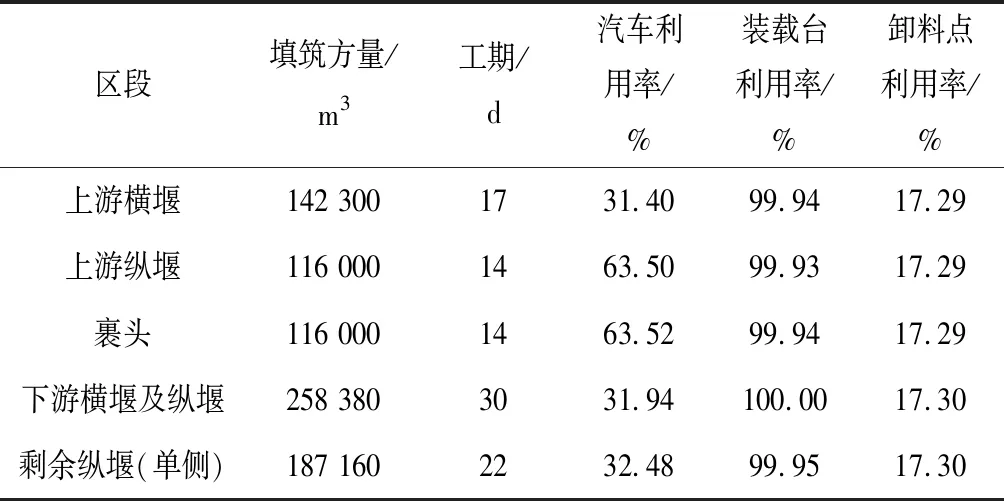

4 配置优化

在优选施工方案后,进一步对装料台和堤头卸料点的配置进行研究。

4.1 装载台配置优化

备料场实际装载台数量可容纳1~3台。分别对装载台为1、2、3这3种情况,进行仿真计算,并分析其对工期、设备用率以及围堰平均填筑强度的影响。

表9 1装载台方案仿真计算成果Tab.9 Simulation results of 1 load station scheme

表10 2装载台方案仿真计算成果Tab.10 Simulation results of 2 load stations scheme

表11 3装载台方案仿真计算成果Tab.11 Simulation results of 3 load stations scheme

4.2 堤头卸料点配置优化

堤头卸料点的配置优化主要针对土石区。这是因为考虑到块石区工作面限制,故块石区卸料点为2,故可优化的区域仅在土石区。此外,在实际施工过程中,各个区段的卸料点间存在一定的距离,当堤头卸料点少于2时,会给施工带来很大的不便,因此土石区堤头卸料点数量最少为2。综上所述,堤头卸料点配置优化是在并序填筑方案1的基础上对土石区堤头卸料点为2、3、4(对应的总卸料点分别为4、5、6)3种情况进行研究。

表12 2卸料点方案仿真计算成果Tab.12 Simulation results of 2 emptying points scheme

表13 3卸料点方案仿真计算成果Tab.13 Simulation results of 3 emptying points scheme

4.3 结果分析

由仿真计算结果可知,对于装载台,在实际工况允许的条件下,应尽可能增加装载台个数,装载台为3是优选的配置方案。对于堤头卸料点,应尽可能减少堤头卸料点个数,当堤头卸料点数为4时,配置方案较为优秀。因此,并序施工方案1的服务台配置应为:装载台为3;堤头卸料点为4。此时,服务台配置将使得施工方案的各个效率达到较高水平,且各个区段围堰平均填筑强度高效稳定,工期得到有效缩短。

表14 4卸料点方案仿真计算成果Tab.14 Simulation results of 4 emptying points scheme

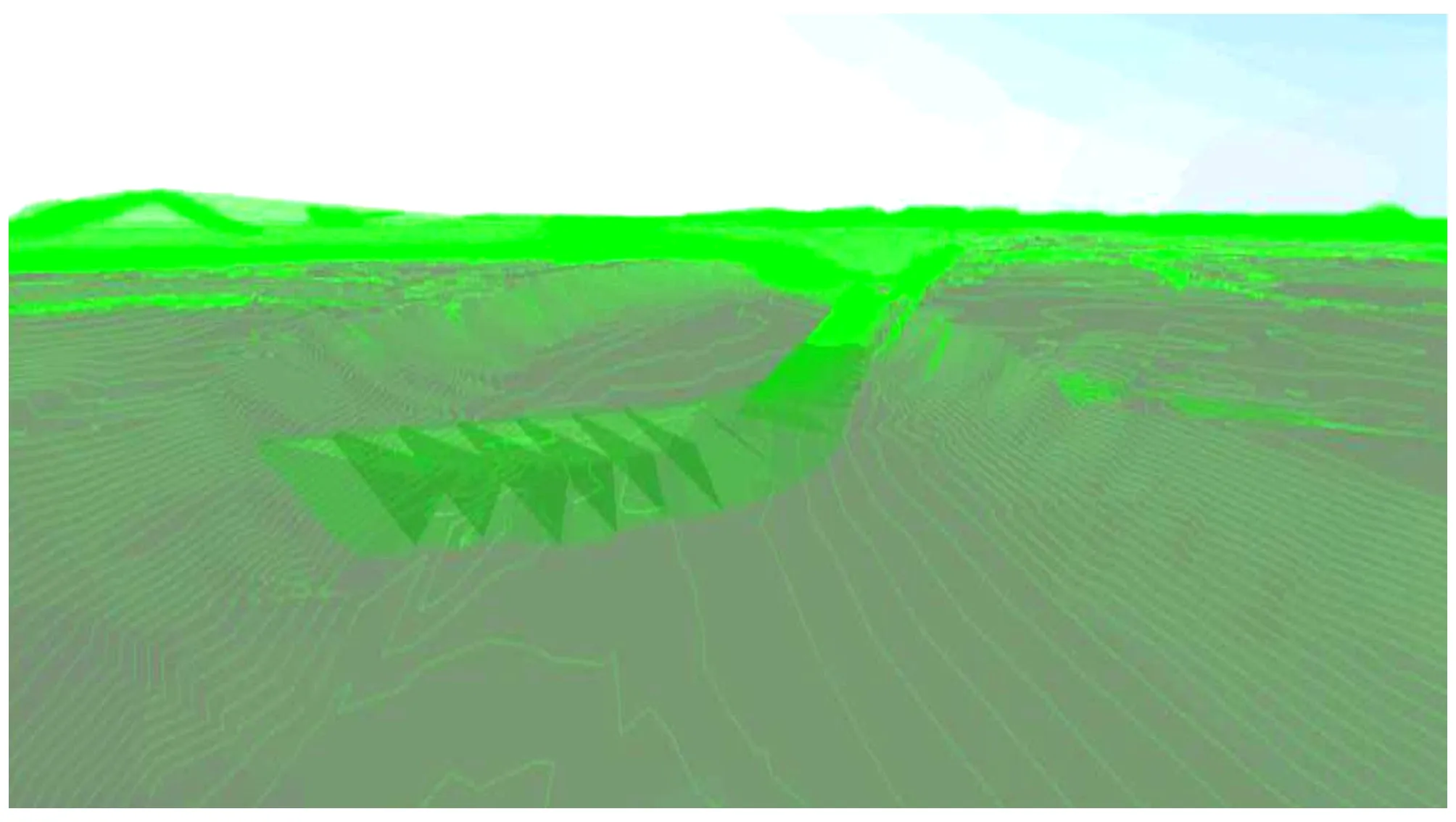

5 BIM可视化

利用Revit软件进行地形和围堰的三维建模,并利用Navisworks软件进行进度模拟,从而实现优选方案的BIM可视化。根据现场采集的地形数据进行三维地形建模,依据围堰各个断面具体情况和具体分区分块情况创建围堰三维模型。各个围堰填筑块具有相应的物理意义,例如围堰填筑块尺寸、方量、材料等信息。这类带有真实物理信息的模型构件,按照一定的模型规则集合拼接,形成的围堰整体将有助于后续在创建施工进度模拟时,对各个区段物理信息和填筑日期进行精确对接。模型关键点细部及其相应填筑量参见图4,围堰整体三维模型见图5,导入地形的界面参见图6。

图4 上游横堰细部构造及填筑量三维模型Fig.4 3D model of the detailed structure and filling amount of the upstream transverse cofferdam

图5 围堰整体模型Fig.5 Integral model of cofferdam

图6 围堰导入地形Fig.6 cofferdam is introduced into terrain

基于优选的施工方案所提供的施工进度计划,在Navisworks使用中利用Timeliner工具,将Revit中已建模型导入,并根据围堰施工过程的分区分块要求,模拟实现虚拟建造过程。从而对优选方案的施工关键节点信息进行验证。部分关键节点的施工模拟动画截图参见图7。

图7 围堰施工模拟动画截图Fig.7 Simulation animation screenshot of the cofferdam construction

6 结 论

本文以邕宁水利枢纽一期临时土石围堰为例,基于施工区域的地形、地质、水文条件以及工程条件,采用循环网络技术建立了围堰施工运输系统仿真模型,开发了仿真计算程序,综合拟定三种围堰填筑方案,对每个方案进行了详细的仿真计算,比选并确定了其中优选的填筑方案和机械配置方案,并对优选方案进行了BIM可视化,研究成果为本工程一期临时土石围堰的精细化施工提供了依据,对类似工程围堰的施工仿真和填筑方案比选具有参考意义。

□