机场场道混凝土施工技术分析

韩保丰 四川省场道工程有限公司,遂宁 629000

白雪燕 四川省耀业建设工程有限公司,遂宁 629000

1 工程概况

中国民用航空飞行学院遂宁(南坝)机场迁建工程场址位于遂宁市安居区会龙镇接官厅村,处于船山城区西南方向、安居城区西北方向,直线距离船山城区中心17km、距离安居城区中心6km,交通便利[1]。我公司承建的场道工程为东西站坪、平行滑行道、A1-A5 联络道、围场路和跑道的道面工程,主要完成20cm、25cm 和34cm 厚水泥混凝土道面74401m3。

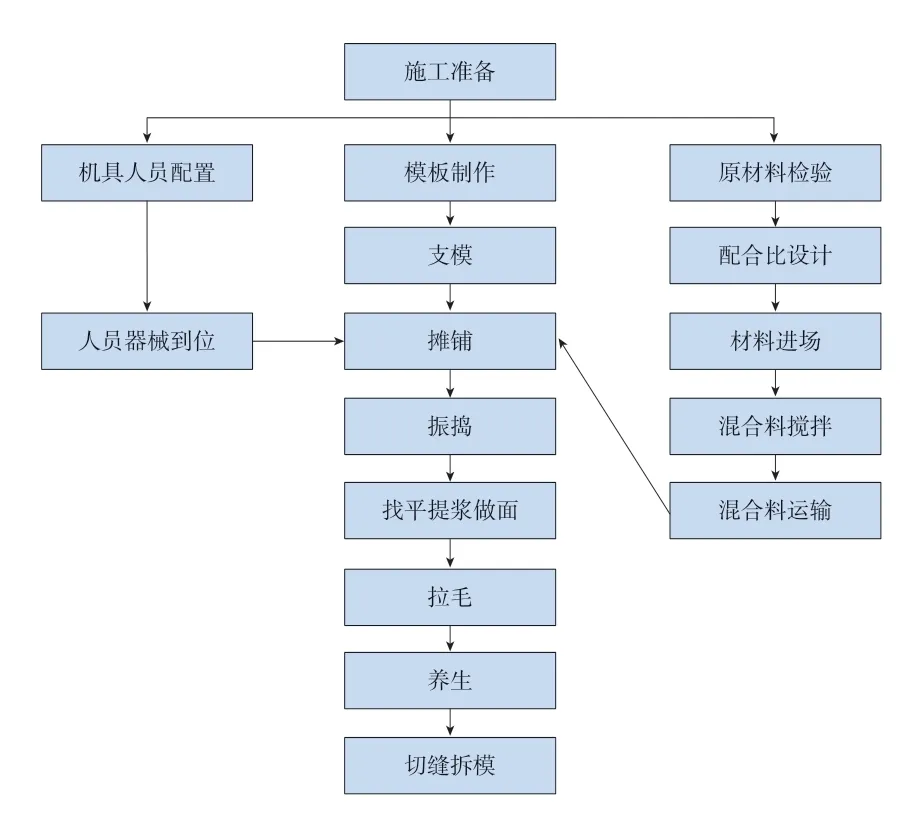

2 施工工艺

图1 混凝土铺筑施工流程图

3 道面水泥混凝土施工顺序及操作要点

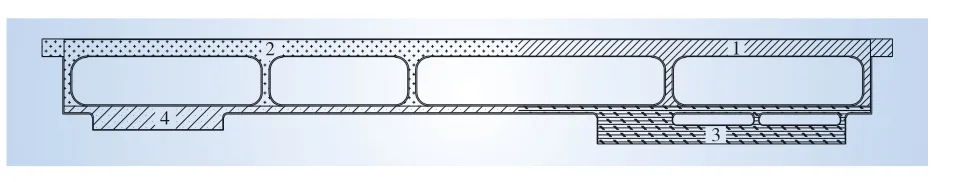

道面水泥稳定碎石基层验收完成后,开始道面混凝土面层浇筑作业。本项目道面混凝土施工大体上分为4个阶段:第1 阶段由北防吹坪至跑道中段施工;第2 阶段由南防吹坪跑道中段施工;第3 阶段由北向南施工平行滑行道北段、联络道及北站坪施工;第4 阶段由南站坪向平行滑行道和联络道施工。

图2 顺序示意图

3.1 铺筑施工工具器械及人员组织

施工人员是整个施工的实施者,他们的操作水平和职业素养影响了工程建设的质量,经过筛选,选择了具有多年机场混凝土铺筑经验的劳务施工队,确保工程实体的质量。在施工准备过程中,项目本着“人尽其才,物尽其用”原则,对施工器械和人员进行合理的分配。

3.2 模板制作

(1)跑道道面混凝土浇筑时使用的钢模板加工成高均为32cm 的企口缝模板,按照现场一天正常工作(9h)状态(搅拌站出料正常,各工种配合顺利)的作业量以440m3考虑,跳仓法施工,气温≥25℃时最早拆模时间为18h,则需加工模板成品总长1200 米,模板需其中模板侧面钻拉杆孔,加工600 米;将站坪混凝土浇筑使用模板加工成高23cm 的钢模,其中平缝模板加工600 米;封仓模板、异形模板均采用双层木板。将模板做成比道面表面低2cm 是为方便校正高程,同时节约钢材。

图3 开体花兰支撑

图4 油毡封住模板两边角和模板连接处

(2)模板用两个开体花篮支撑,用一根Φ18 钢筋固定在水泥稳定碎石上。为防止松动脱挂,增加一根Φ18钢筋固定开体花篮。

3.3 模板支立

(1)测量员施工测量遵循“从整体到局部、先控制后细部”的原则,使用全站仪先确定分块图的分块,木工配合测量员使用墨斗弹线,完成道面分块作业,后支立模板,使用光学水准仪确定模板高程,最后使用全站仪、水准仪和直线复核其线性和高程。

(2)采取“空奇数行”的形式支模,先铺筑独立仓,再铺筑填仓。

(3)在铺筑之前模板与混凝土接触面均匀涂刷脱模剂。

(4)模板下空缺模板支设时底部使用木塞垫高并调整至道面设计高程,误差不大于±5mm(合格率≥85%),极值不大于±8mm,再使用灰浆填补缝隙防止漏浆[2]。

(5)混凝土正式浇筑前先用砂浆填注模板底部缝隙,再将油毡折成90 度封住模板两边角和模板连接处。为防止漏浆和减少振捣带来的抖动而倒模,模板与模板相接的地方使用木板片填充。模板完成支立后,使用塑料塞或油毡堵拉杆孔(如无拉杆),防止拉杆孔漏浆。

3.4 混凝土搅拌

(1)现场搅拌站采用两台HZS120 混凝土搅拌机,为双卧轴强制式搅拌机拌和,容量不小于1.5m3。搅拌机均有计算机控制重量、有独立控制操作室、可逐盘记录,且建制完成后经具有相应资质的检测单位进行计量标定,出具了合格的标定报告。为保证现场施工的连续性,每台每小时产量在80m3以上。

(2)出料口、上料台均安装摄像头,以密切观察集料和拌和成品质量,实现拌和混凝土过程的实时监测、监控和可追溯性。

(3)搅拌站在建设时考虑出料口的高度,出料口卸料高度不得超过1.5m,防止卸料过程中离析,可在出料口出加装环状皮带。

(4)天气对混凝土的影响极大,为了保证混凝土的质量和水灰比,气温在30℃以上或是存在6 级以上的大风天气,运输混凝土时车辆应覆盖。

(5)实验室派实验工程师驻守现场,以便根据温度、风速和运输状况及时在规范允许范围内调整水灰比。施工过程中,实验员随时抽检拌合料,并根据现场施工反馈、材料干湿度含水检验反馈做好混凝土质量监督。

(6)考虑天气降水的影响为防止雨水改变按混凝土配合比搅拌的拌和物的工作性(和易性),堆放粗细集料的场地做硬化处理;做好排水措施,且设钢结构遮雨棚。

3.5 运输

为保证运输道路的路况,使用C25 混凝土铺筑搅拌站通往施工现场的临时道路。及时使用水车清洗临时运输道路,防止运输车辆将泥带入仓内。在运输过程中,车速不宜过快,防止车身剧烈抖动、颠簸,可能造成混合料的离析。选择路线时,要注意保护管线,如无法避开时,可在管线两侧加木方。

混凝土成品使用20t 自卸汽车运输,运输车辆清洗干净,无积水不漏浆,运输前洒水湿润车厢内壁。

3.6 摊铺

混凝土摊铺采用三一95 小型挖掘机辅以人工修补边角摊铺,挖掘机进仓前应清洗履带,不可带土入仓。挖掘机等待第一车拌和物倒入仓内后再入仓。摊铺至关仓前,不应将挖机开到石屑隔离层,防止履带沾带石屑,影响配合比。挖机预留一定的振实的沉落高差,一般可按混凝土板厚的1.1~1.15 倍预留。

3.7 振捣、揉浆和做面

图5 挖机摊铺

图6 自行高频排式振捣器(左)、行夯木(右)

图7 滚筒揉浆(提浆)

(1)道面混凝土铺筑过程中,混凝土的振捣直接关系到混凝土成品的质量。振捣施工主要使用自行高频排式振捣器,行进速度控制不超过0.8m/min,人工补料找平后,再使用平板振捣器振捣,最后使用行夯木。为保证每仓起始端头处的混凝土密实、不缺浆,自行高频排式振捣器起步前在端头处先振捣2~3 分钟。铺筑至关仓处预先将自行高频排振吊出,使用插入式振捣棒振捣,方便木工关仓加传力杆作业。填仓浇筑,行夯振捣行进时,应在行夯与两边成品道面接触的部位铺设铁皮并安排专人随行夯的行进随时展移,保护拉毛棱角不受损坏。

(2)找平方式主要为人工找平,在振捣时,使用3m直尺检测,挖高填低,提高作业质量。人工找平后,平板振捣器加以振捣密实。

(3)揉浆使用11cm 实心钢制滚筒,滚筒两头使用螺丝固定,使其不易滑脱。提浆厚度宜为3~5mm,滚筒揉浆三遍,使用揉浆刮铲清除多余的水和浮浆。

(4)做面有四组工人,第一组刮面,使用铝制长5m的刮板整平;第二组使用砂板抹面,清除表面多余的水分、浮浆;第三组使用铁抹,清除部分砂眼、露石[3];第四组使用铁抹,抹去砂眼,将剩余露石压入混凝土中,将表面残留的痕迹充分消除干净,保证表面泛浆均匀,无沙眼、露石。

3.8 拉毛、拆模和养护

拉毛、拆模和切缝施工存在两个施工难点:一是气温对拉毛、拆模和切缝影响极大,操作不当,易出现质量问题;二是施工方法不当,易影响美观度。本项目通过做试验段,根据天气情况,确定拉毛和切缝的最佳时间,拆模严格按照规范时间进行施工,对试验段碰到的细节问题进行分析。

拆模时间

3.9 切缝

切缝要注意根据天气气温变化调整切缝时间,切缝太早易产生伤毛,过晚易发生断板或切不动。混凝土强度增长为6~8MPa 时为最佳切缝时间。本项目在试验段确定为混凝土浇筑完成后10h,并根据天气变化调整。为防止混凝土收缩开裂,切缝不宜过浅,按设计说明切缝深度34cm 缝深85~90mm,25cm 板缝深60~65mm。切缝作业面积较大时,可跳板切,切完后再补刀切缝。

3.10 扩缝倒角

将扩缝倒角机的导向滑轮对准切割墨线,启动动力装置,打开冷却水开关,然后推行机械,使导向轮对着墨线,调整机身,将金刚石刀片的切点对准切缝起点,下刀慢慢使用整体式直角锯片按规定线路进行扩缝倒角施工,启动行走开关,开始扩缝倒角。在施工时应用水枪进行切缝冲洗,清理扩缝倒角施工过程中产生的浮浆等杂物,并将道面冲洗干净。