绞盘式喷灌机喷头车的适应性研究与优化设计

季 有 昌

(山东科技职业学院机械工程系,山东 潍坊 261053)

0 引 言

绞盘式喷灌机械自20世纪60年代开始在欧洲应用,现在在欧洲已普遍用于大田作物的灌溉。这种灌溉设备具有机械化程度高、操作简易、管理方便、节省水资源及灌溉效果好等优点,按喷灌时的牵引方式可分为管道牵引式和钢索牵引式两种[1]。此设备是一种自动化程度很高的喷灌设备,目前国内使用的绞盘式喷灌机的技术主要来自于奥地利BAUER公司和法国IRRIFRANCE公司,而近年来国内发展较快的厂家有江苏华源和河北农哈哈等。主机主要由绞盘车和喷头车两部分组成,其中,绞盘车由绞盘、特制PE管、水涡轮驱动装置、自动齿轮调速装置和调节控制器等组成;喷头车由两轮或三轮小车携带喷洒装置,车轮为轮胎式,车上配带一种为远射程能进行扇形喷洒的摇臂式可回摆喷枪,另一种是可装卸的悬臂吊杆,臂上配装有多个折射式低压喷头,此为桁架式,灌溉效率高[2,3]。

与传统大水漫灌的灌溉方式不同,绞盘式喷灌机采用的是微灌和滴灌的方式,不但节约了灌溉用水,节省了能源,提高了灌溉水的利用效率,而且还减少了由于大水漫灌导致的水资源浪费和土壤中水肥的流失,延缓了土壤盐碱化的进程[4]。

1 喷头车种类与适应性研究

喷头车的喷洒方式有:一种采用垂直摇臂式单喷头作210°左右扇形往复旋转喷洒,喷头跟随喷头车绞盘的旋转而逐渐回收,这种喷洒方式可为喷头车留有干燥的退路。另外,在风力小于3级时,喷洒均匀度可达到85%以上,长度可达400 m。此喷洒方式一次喷灌面积和总控制面积都较大,故要求田间种植作物的种类和高度等要一致,主要适用于中小型农场或作物规模化统一种植区的使用。缺点是:能耗较高;喷洒出的水滴较大,且力量较大,下落时易损伤作物叶茎,因此不适用于灌溉幼嫩作物;喷头射程抗风能力不强,风力较大时,造成浇灌不均匀,影响灌溉效果。另一种是悬臂式喷头车,该机型将喷头车上的喷头去除,在车的上横梁上安装轻型桁架式悬臂,桁架上设计多段无缝钢管水管,中间用快换接头连接,无缝钢管每间隔300~500 mm设计一低压喷头,多个低压折射式喷头同时进行喷洒作业,各喷头喷射区域有部分交叉,保证了灌溉的全覆盖。此灌溉方式一方面可提高系统的抗风能力,且水滴雾化度好,适用于灌溉处于各种生长期的作物;另一方面,喷头对工作压力的要求低,可以大幅度降低系统能耗,节省运行费用;这种设备还可用于大面积喷洒低浓度无腐蚀性的农药或叶面肥等。与单个的喷头车相比,田间作业时需要的路面较宽,且喷头车轮胎较大,多用三轮胎喷洒车,机组移动频率相对增加,适用于大型农场或大面积种植区域,或作物种植种类杂多的农田灌溉[5]。

而对于悬臂式喷洒车,在使用时发现,浇灌草坪、大豆、油菜等植株矮小的作物时,应用这种机型效果显著。但是在灌溉像玉米、高粱、甘蔗等植株高的作物时,发现悬臂的高度会低于作物的高度,这样在灌溉和移动机组时,会出现将作物挂断的现象,甚至会将工作中的悬臂挂弯、挂断,严重损害灌溉设备,影响设备的正常运行。玉米、高粱等作物在幼苗期用悬臂式喷洒车来灌溉效果很好,且优于单喷头式喷洒方式。但是在生长的中后期,就会出现前述问题,那么采取何种办法,设计一种喷头车,即能满足幼苗期作物的灌溉需要,又能满足高秸秆作物的灌溉需要。本文从解决实际生产问题的需要的出发,对解决该问题的各种措施进行了细致的剖析与研究,对原悬臂式喷洒车进行了结构改进设计,解决了此问题。

两种喷头车特点对比汇总至表1。

表1 两种喷洒方式特点对比Tab.1 Comparison of two spraying modes

2 喷头车设计方案的确定

目前悬臂式喷洒车极限工作高度为1 300 mm左右,在玉米、高粱等高秸秆作物生长中后期的灌溉中,这种喷洒车满足不了高秆作物的灌溉需求,因此灌溉方式还是大水漫灌。由于单喷头式喷洒车的喷洒效果受风力影响较大,且喷头式的喷灌雾化效果不是太好,在幼苗时容易打坏作物的枝叶,且灌溉不均匀,会出现过度浇灌或漏浇灌的现象,所以,很多用户难以接受。那么考虑设计一种喷洒车,即能满足幼苗期低矮作物的灌溉,又能满足中后期高秆作物的灌溉,使用户购买一种车辆,便能满足所有高度,所有生长期作物的灌溉,节省用户成本,增加用户效益。本文中拟采用将悬臂式喷洒车的悬臂高度设计为可调整式结构来实现此功能。

机械中常用的增高结构设计原理有以下几种。

(1)采用液压油缸来升降悬臂。液压油缸的使用理论上能使悬臂实现升降,如玉米机的粮仓、货车的翻转机构等均应用了液压油缸。液压系统的优点是体积小、重量轻,惯性力较小,当突然过载或停车时,不会发生大的冲击;操纵控制简便,自动化程度高;容易实现过载保护。但是,需要有完整的整套设备来保证液压系统能顺利工作,如动力源、传动机构、控制部分等。增加一整套液压系统,使得机器的体积增大,且成本大大增加。另从查阅资料来看,体积小的液压缸的行程都很小,达不到实际需要的2 500~3 500 mm的高度,而能达到此行程的液压缸体积大,重量大,故不采用该方案。

(2)采用四杆机构来升降悬臂。四杆机构中的曲柄滑块机构,能将曲柄的旋转运动转化为滑块的直线运动。该机构理论上可以实现喷头车的增高,但是各连杆铰链为了实现灵活旋转,需要设计间隙,另外四杆机构稳定性不太好,且各连杆之间的铰链随着使用会磨损,磨损后更不稳定。要达到实际需要的工作高度,整套机构体积庞大,工作时需要将工作道路的宽度加大,这在实际操作中难以实现,故不采用该方案。

(3)采用链条传动装置升降悬臂。在实际生产车间中有一种简易运载货物的小车是利用链条传动的方式来使小车底板作升降的。工作原理:在小车把手附近有两个气压千斤顶活塞,两个千斤顶活塞之间装有一个位置固定的链轮,在小车底板链轮的正下方有一个气压缸,旁边是一链条,一端固定在小车底板上,另一端固定在两个千斤顶之间且与链轮啮合。当脚踏踏板时,活塞上升,带动链轮上升,同时小车底板上升,方便装卸高处的货物;当松开放气螺栓时,气压下降,活塞收缩,带动链轮下降,同时小车底板下降,重心下移使小车运动时平稳。这种提升方式可以应用到喷洒车上,此机构高度取决于链条的长度,能满足2 500~3 500 mm的高度要求,但是气压式机构对气密性要求严格,工作时状态不稳定,在颠簸严重的路面作业时易失效,且在应用此机构时,增加了活塞、气缸等结构,重量增加多,另结构不紧凑,故不采用该方案。

(4)采用齿轮齿条机构来升降悬臂。齿轮传动是目前机械工业中应用最广泛的传动方式之一,齿轮传动具有效率高;结构紧凑,传动平稳,比带链传动所需的空间尺寸小;传动比稳定精确;工作可靠、寿命长等优点。其中,齿轮齿条传动是一种特殊的齿轮传动,可将旋转运动转化为直线运动。考虑在喷洒车上设计一套齿轮齿条传动机构来升降悬臂。利用小型减速箱将齿轮的旋转运动转化为齿条的直线运动,悬臂安装在齿条的上方,齿条带动悬臂向上移动达到所需的高度。此方案传动效率较低,但是相对稳定,且传递精度高。故综合考虑,该方案为最优方案。

3 喷头车增高装置的设计方案

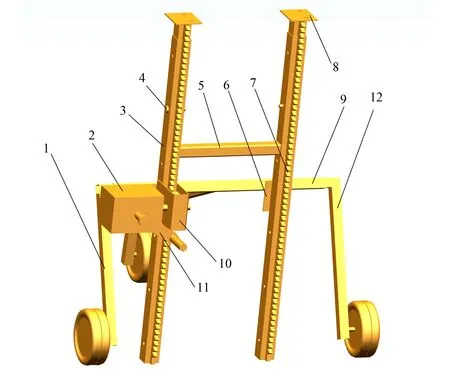

确定采用齿轮齿条的传动机构来升降悬臂达到不同高度作物的灌溉需求。喷头车增高装置的设计如下:①左右两套齿轮齿条传动机构,其中齿轮为直齿轮,齿条与之啮合,长度为1 900 mm,要求齿轮齿条精度较高,并进行热处理,硬度约为HRC48-54,提高其硬度和耐磨性,保证使用寿命;②两套齿轮轴;③两条80 mm×80 mm×4 mm方管,长度为1 800 mm,在其上每隔400 mm钻φ25的通孔;④两条70 mm×70 mm×2 000 mm方管,通过两连接板焊接在喷头车车架的横梁上;④喷头车设计为三轮结构,增加行走稳定性和承载能力;⑥喷头车增高架通过连接板与桁架用环箍连接。各参数初步确定后,绘制三维模型并装配。喷头车增高架三维模型如图1所示。

1-喷头车左轮组合;2-减速箱;3-增高体(80方管);4-限位销轴;5-增高体连接管;6-横梁连接板;7-齿条安装管(70方管);8-悬架安装板;9-喷头车横梁;10-齿轮轴及安装座;11-旋转手柄;12-喷头车右轮组合图1 喷头车增高装置三维模型Fig.1 Three-dimensional model of sprinkler elevation

喷头车增高装置工作流程:喷灌机运到工作地点后,将主机固定在工作道指定位置,将喷头车连同PE管拖出到工作位置,连接送水软管,PE软管一端与喷头车相连,另一端缠绕在卷盘上并与驱动装置相连,待铺设完毕开始喷灌作业前[6,7],转动图1减速箱旋转手柄将齿条安装管(70方管)降到最低位置。用限位销轴将增高体固定在该位置,通过环箍将悬臂安装到增高体顶端,将输水软管与悬臂法兰连接。拔掉限位销轴,转动手柄,使带有齿条的70方管带动整个悬臂沿80方管的内槽慢慢上升,达到工作所需高度时,停止旋转手柄,将限位销插在增高体的销孔中,高度固定,开始灌溉工作。等灌溉结束时,小车收回到主机后侧,停止供水,旋动手柄,将齿条所在70方管高度降低到最低位置,固定,拆卸悬臂,转移到另一工作位置,重复流程继续灌溉。

喷头车增加架升高范围为1 500~3 500 mm,能适应低矮幼苗和高大成年植株的灌溉需求。增加架升至最高位置时的喷洒车三维模型如图2所示。

图2 喷头车增高架最高位置三维模型Fig.2 Three-dimensional model of the highest elevation position of sprinkler vehicle

4 减速箱扭矩的确定

喷头车增高装置所采用减速箱工作如下:将减速箱输出轴孔与齿轮轴配合,减速箱固定在增高体的一侧,输出端安装输出轴,轴端安装传动齿轮;输入轴端安装手柄,转动手柄带动输入轴转动,通过减速箱带动输出轴转动,从而带动齿轮转动,齿轮和齿条啮合,带动齿条移动,齿条带动悬臂移动从而达到调节高度的目的。保守计算,假定在工作时,桁架(加上桁架内水)的重量和增高体以及齿轮齿条的重量为150 kg,则减速箱所需的最低输出扭矩计算如下:

式中:T为转动手柄的最大扭矩,N·m;F为转动手柄所需最大力(N,近似为桁架和增高装置的总重量);D为传动齿轮分度圆直径,m。

由上式得出所选减速箱的输出扭矩大于29.4 N·m才能满足工作需求。减速箱选择的另一个依据为传动比,输出扭矩一定的前提下,选择合适的传动比[8],将增高体升高到适当高度。根据齿轮齿条传动比及手柄转动圈数的要求,减速箱传动比选用范围在8~15能满足要求,即手柄转动一圈,增高体上升50~90 mm。

从三维模型中可以看出,人转动手柄所在位置与齿轮轴轴向位置互相垂直,故选用蜗杆减速箱。减速箱的使用降低了操作者的劳动强度,操作者只需用很小的力便可转动手柄,将悬臂调整到所需高度,减轻了操作者负担,提高了劳动效率。

5 样机试验与使用说明

5.1 试验结果

喷头车增高装置设计完成后,进行了样机生产,并进行了试验,试验结果较理想,基本满足高度调整要求,但在试验中发现,原方案中的两轮喷头车在桁架高度升高后,由于重心上移,使得喷头车在工作时非常不稳定,尤其在田间工作道路不平整时,悬臂前倾,容易使悬臂等重量全部作用在PE管上,造成PE管早期磨损或折弯,且重心不稳定,导致整个悬臂前后摇摆,低压喷头工作不稳定,对灌溉均匀度产生消极影响。故将喷头车的方案进行改进,将喷头车设计为三轮支撑结构,以增加工作时的稳定性,改进后进行试制和试验,改进效果明显,完全能适应工作需求。图3为未配置增高装置的悬臂式喷头车工作状态。图4为悬臂处于最高位置时喷头车的工作状态。

图3 传统喷头车工作状态Fig.3 Working state of traditional sprinkler vehicle

(a)工作状态1

(b)工作状态2图4 悬臂处于最高位置喷头车工作状态Fig.4 Working state of sprinkler with cantilever at the highest position

5.2 使用说明及注意事项

在使用喷头车增高装置升高悬臂时需严格按照以下说明进行。

(1)两侧增高体的限位销轴要同时拔出,同时插入;在拔出限位销轴,用旋转手柄升高或降低悬臂时,注意一定要控制增高体的升降速度,不能松手让其自然下落,避免出现下降速度过快,轻则损坏机器,重则发生人身事故。

(2)在安装焊有齿条的70方管前,将表面均匀涂抹锂基润滑脂,减小安装摩擦力;安装时,两70方管必须要同时接触齿轮,同时脱离齿轮,以保证顶端的高度一致,以使桁架处于水平状态;齿轮齿条间要均匀涂抹润滑脂。

(3)在喷头车停止喷水,且将悬架降低至最低位置后才能拆卸悬臂,保证操作者安全;且拆卸后,放置专门场地。

(4)增高体升至所需高度后,进行作业时,要将旋转手柄取下,避免丢失。

(5)喷头车在工作时,严禁站在悬臂下面,以免发生危险。

6 结 语

通过对绞盘式喷灌机喷头车的适应性及实际作业环境的研究,对喷头车进行了改进,设计了齿轮齿条增高机构,将喷头车改进为三轮结构;试制样机并进行了多轮试验,拓展设计的完成,使得悬臂式喷头车能满足各种高度作物的灌溉,拓宽了绞盘式喷灌机的工作范围,增加了机器的卖点,提高了生产率,提升了用户收益,这种可满足一机多用的绞盘式喷灌机的大面积推广必将为企业带来巨大的经济效益,为我国的节水灌溉,生态环境保护,提高农业经济效益等方面做出重要贡献。