管道腐蚀失效可视化管理试验研究

张微

大庆油田有限责任公司第三采油厂

随着管道铺设距离、服役时间的延长,管道受损、腐蚀、老化以及失效的概率增加,管道质量易造成损坏[1]。管道一旦发生泄漏,即可能造成燃爆起火、高压破坏、环境污染,甚至亡人事故,存在严重安全隐患,因此,有效控制管道腐蚀失效是管道安全运行的前提[2]。针对埋地管道老化、穿孔频繁的问题,以某油田区块为试验区,探索形成管道腐蚀失效可视化管理技术。通过采集穿孔坐标点,利用空间分析技术,进行土壤腐蚀性测试和腐蚀性评价,进而开展点密度分析与趋势预测,对不同类型的腐蚀及其控制方法[3]进行深入研究,从而为管道治理决策和方案优化提供依据。

1 管道腐蚀失效现状

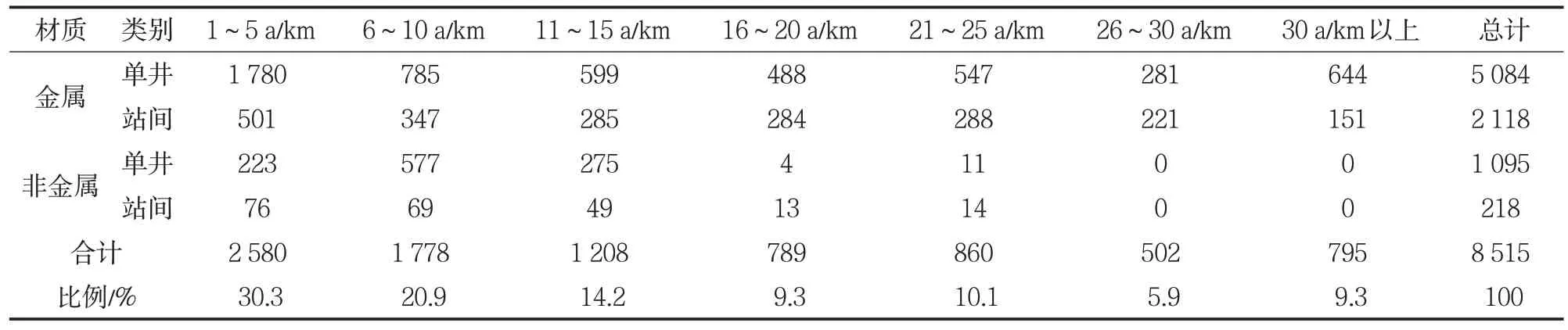

截至2018年,某油田共建成埋地管道8 515 km,管道年限情况见表1。由表1可见,运行20年以上的管道占管道总长度的25%。

2015—2017 年,该区块管道穿孔率分别为1.40、1.44、1.32 km-1a-1,远高于公司平均水平0.6 km-1a-1。管道穿孔数据量大且繁杂,依靠管道穿孔台账难以对穿孔数据进行有效统计及分析,在老化管道治理上也无法提出有效依据,会导致无法按照轻重缓急有效安排老化管道治理,因此如何有效管理管道穿孔成为一项难题。

表1 埋地管道服役年限现状统计Tab.1 Statistics of service life status of buried pipeline status

2 可视化管理试验

2.1 技术思路

通过土壤电阻率测试,进行土壤腐蚀性分级;通过GNSS定位技术,采集管道穿孔点坐标。将土壤电阻率数据与穿孔点位置信息导入Arc GIS[4]软件空间分析模块,形成全区土壤腐蚀性分布图及穿孔点密度图。依据可视化的大数据分析结果,分析腐蚀机理[5],对管道穿孔影响因素进行识别和评价[6],从而采取针对性治理措施。可视化管理技术可为管道完整性管理[7]个性化分析提供量化、直观的分析手段。

2.2 试验过程

2.2.1 土壤腐蚀速率测试和腐蚀性评价

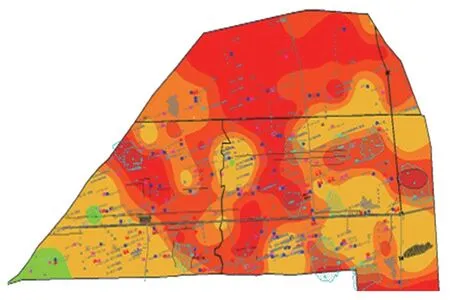

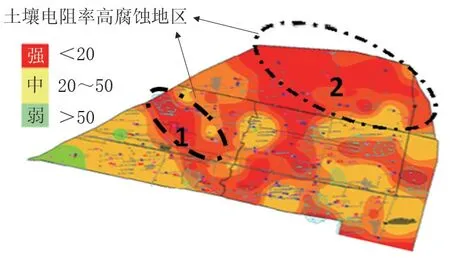

为掌握全厂各区块埋地管道外腐蚀成因,开展了土壤电阻率补充测试工作。以每平方公里为网格,选取测试点100处,现场测试土壤的电阻率和腐蚀速率等指标。根据测试结果,该区域平均腐蚀速率6 g/(dm2·a);区域偏碱性,pH 值8~9,土壤平均电阻率15.02 Ω·m;腐蚀深度速率0.2×10-2~0.7×10-2mm/a。该区域强腐蚀区占70%以上。按照GB/T 21447—2018 规定,进行土壤腐蚀性分级(表2),在此基础上,编制全区域土壤腐蚀性分布图(图1)。

表2 土壤腐蚀性分级标准Tab.2 Grade standards for soil corrosivity

2.2.2 管道腐蚀失效数据调查及可视化分析

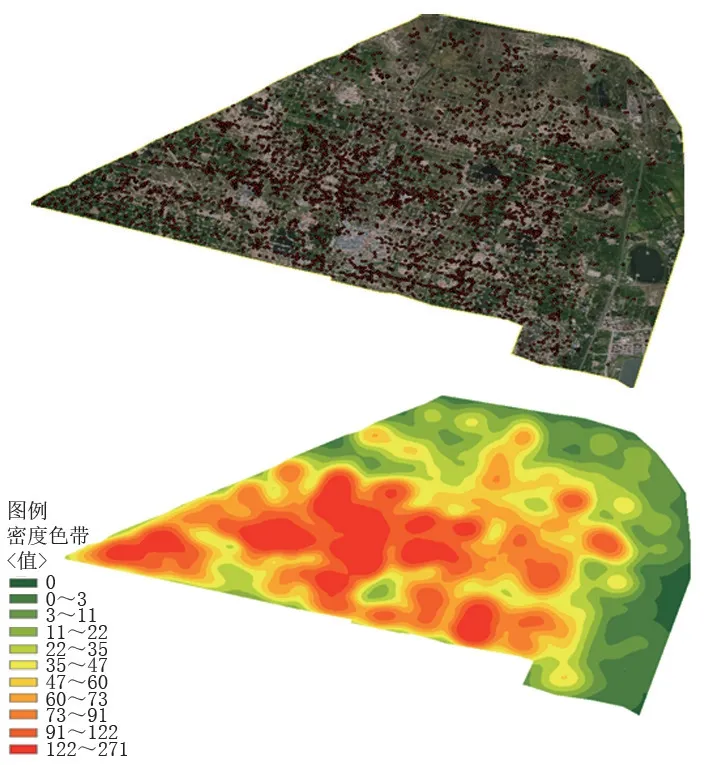

对现场发生腐蚀失效的管段进行坐标信息实地测量,采集穿孔位置三维坐标。利用Arc GIS软件[8]进行管道腐蚀穿孔位置空间分析,并编制全区域可视化管道穿孔点分布图及管道穿孔密度分析图(图2)。

图1 土壤腐蚀性分布图Fig.1 Distribution map of soil corrosivity

图2 穿孔点分布及穿孔密度分析Fig.2 Analysis of perforation point distribution and perforation density

3 可视化技术应用及效果

3.1 管道腐蚀失效影响因素分析

(1)土壤电阻率影响分析。通过将该区域土壤电阻率布图(图3)与穿孔密度图(图4)对照分析,能看出管道穿孔区域与土壤电阻率有一定关系。如区块1在土壤电阻率高腐蚀区,该区域穿孔较为密集;但有部分管道穿孔区域与土壤电阻率腐蚀度高低情况不相符,如区块2在土壤电阻率高腐蚀区,但该区域穿孔并不密集。可见影响埋地管道穿孔的因素并不只是受土壤电阻率高低影响,还有其他影响因素。

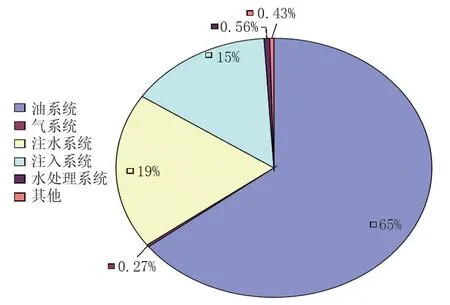

(2)管道所属系统影响分析。按照管道所属系统[9]进行分类统计分析,油系统管道穿孔次数占所有穿孔数的65%,如图5所示。注水系统的穿孔率最高,为2.23 km-1a-1(图6),超过油系统的1.05 km-1a-1。可见加强油系统管道穿孔管理及研究对降低全厂管道的穿孔率更为直接,同时对于注水系统管道穿孔率的管理及研究潜力更大。

图3 土壤电阻率分级Fig.3 Soil resistivity classification

图4 穿孔密度Fig.4 Perforation density

图5 不同系统管道腐蚀百分比Fig.5 Percentage of pipeline corrosion in different systems

图6 不同系统管道穿孔率Fig.6 Pipeline perforation rate in different systems

(3)管道建设年限影响分析。对区块管道穿孔按照该管道年限进行分类统计分析,见表3。

表3 管道穿孔年限统计Tab.3 Statistics of pipe line perforation age

可以看出,管道穿孔率随着年限增长而升高,5年内管道穿孔率仅有0.25 km-1a-1,20年以上管道穿孔率达1.74 km-1a-1,且5~10年管道穿孔率相比5年以下管道穿孔增幅高达4.24倍。可见投运年限在5年以上的管道开始进入穿孔高发期。

3.2 管道腐蚀失效日常管理

通过管道腐蚀失效可视化管理,对管道穿孔进行点密度分析与趋势预测,对穿孔多发范围进行划定,穿孔密集区域一目了然。同时,采取穿孔即时录入的方式,及时更新区域内穿孔密度图,配合穿孔现场照片、修复照片及周围参照物照片,通过直观密度图等对管道穿孔实行全过程可视化管理,为管道完整性常态化、动态化管理提供可视化直观依据。

3.3 失效管道治理

结合可视化分析结果,对管道完整性进行可视化与信息化管理[10],为今后的管道治理提出依据。有针对性地对穿孔管段提前进行防腐层维修及更换,有效降低穿孔事件发生,可以减小穿孔问题引发的经济环保等方面带来的损失。2018 年采取的各类管道完整性管理措施见表4。所形成的管道穿孔密度图已应用在“2018 年高风险金属管道检测”项目、“金属管道检测与评价”项目,以及“亿元项目腐蚀老化管道更新”项目管道筛选工作中。

3.4 取得的效果

2018 年,应用管道腐蚀失效可视化技术进行全区块管道穿孔治理,全年埋地管道平均穿孔率0.98 km-1a-1,较2015年下降0.42 km-1a-1。

4 结论

(1)通过可视化管理试验,使土壤腐蚀情况及穿孔情况更加直观,可有效指导管道腐蚀失效原因分析及日常管理,提高了工作效率。

(2)管道腐蚀失效是受年限、系统压力、土壤电阻率等多方面因素综合影响。为确定各项因素对穿孔影响程度,还需控制因素变量,进行更为严谨的试验分析,以实现总体规划、宏观分析、精细描述的管道完整性管理目标。

(3)管道腐蚀失效治理应该个性化,根据不同区域的实际情况采取有针对性的治理措施。可视化管理技术可为个性化分析提供量化、直观的分析手段。