一种采用直井井组细分层压裂注热水开采天然气水合物的工艺方案

罗天雨

(广东石油化工学院,广东 茂名 525000)

南海海域是我国可燃冰最主要的分布区。2017年5月18日,我国试采南海神狐海域天然气水合物,实现连续187 h的稳定产气,平均日产1.6×104m3/d。但是,神狐海域天然气水合物储层为低渗透泥质粉砂岩,属于难于开采、易于出砂的类型,当前的产量仍然达不到工业产量。世界范围内,在天然气水合物的开采方面,尝试了降压法[1-2]、热激法[3]、化学剂法[4]、二氧化碳置换法[5-6]。但是由于开采对象的复杂性,开采技术整体上尚无成熟配套,单井产量低,连续时间短,经济效益差。如采用单一的降压法开采,生产效率低下[7];压降与热激法联合在一起能够收到较好的开采效果[8];二氧化碳置换法效率低、产量低[5,9];微波加热技术在固体储层中的穿透距离有限[10];压裂技术能够显著提高储层的生产能力,但是没有得到充分应用;防砂技术仅仅采用筛管,属于治标不治本的方法。因此,需要研究天然气水合物储层的配套高效开采工艺方法。

为了克服现有技术的不足,本文研究提供了一种采用直井井组注热水开发可燃冰的工艺技术方案。采用热激法与降压法联合工艺,避免单一采用降压法开采带来的天然气水合物的二次固化,及降压效率的低下导致的产量低下。对目标储层布置直井井网,进行套管射孔完井作业,完井后对所有直井进行分层压裂作业;压裂作业完毕后下入筛管及电潜泵。然后,对所有井实施降压开采直至无经济效益,随后在注水井布置地面热水供给系统,通过注水井对天然气水合物储层高压注入热水,闷井,从生产井对天然气及采出水进行收集处理。在生产进行一段时间后,对生产井注入固化剂固结储层防砂。技术系列包括直井井组的布置、海水源热泵技术、直井细分层压裂改造、完井及井下工具、高压注水及闷井技术、系统防砂技术等。

该工艺适合于不存在自由气体、临界温度较高、连通性差、储层厚度大、饱和度低、胶结疏松容易出砂的天然气水合物储层,能够提高储层的加热效率与受热体积,减少出砂的可能性,大幅提高储层生产天然气的产量与持续时间,提高经济效益。

1 直井井组注热水开发可燃冰的工艺技术方案

1.1 直井井组布置

蒋贝贝等[11]提出了水平井注热海水开发天然气水合物的工艺方法,但没有论述具体的完井方式,也没有论及储层改造、防砂措施等。天然气水合物储层胶结疏松,当天然气水合物分解后,生成水与天然气,岩体破坏,出现泥沙,储层强度降低,结构破坏,储层坍塌。上述情况不仅发生在生产过程中的储层中,也发生在钻井过程中的井筒附近,导致钻井过程中井壁不稳、坍塌、变形,因此长钻井段与大斜度井、水平井钻井工艺技术选择困难,尤其是水平井建井困难。目前,国内外已经进行过试采的天然气水合物的井型均为直井井型,还没有出现水平井井型,这从侧面反映了水平井井型在天然气水合物储层中的建井比较困难的问题。因此,直井井型还是目前阶段切实可行的井型。

结合地质资料,对目标储藏布置直井井网,直井井网包括直线式、反五点式(图1)、反七点式、反九点式等,注水井与采气井按照一定的比例安排。注水井段与生产井段位于同一生产层段;各井之间的距离根据储藏条件及压裂裂缝长度,在一定范围内变化。井间距离150~400 m。

钻井完毕后进行配套完井作业,完井后对所有直井实行分层压裂作业;随后注入防砂支撑剂,在近井地带形成固结层;对所有井实施降压开采直至无经济效益,随后在注水井布置海水源热泵系统、地面供给系统,通过注水井对天然气水合物储藏注入热水,并从生产井生产天然气,对采出水进行收集。

图1 反五点井网压裂后裂缝形态俯视图

1.2 海水源热泵技术

采用海水源热泵技术提供热水作为热激热源。热泵实质上是一种热量提升装置,工作时它本身消耗很少一部分电能,却能从环境介质(水、空气、土壤等)中提取4~7倍电能的装置,提升温度进行利用。

Xiaosen Li等[12]建立了水合物开采数学模型。在初期先进行降压,待储层温度下降后再注入热盐水。结果表明:在注热阶段,注入井附近分解反应强烈,产气速率加快。Yasuhiko H Mori[13]提出了采用水下热泵加热水合物储层进行生产的工艺方法。Jing-Chun Feng等[14]利用双水平井对水合物降压与注热分解进行研究。在热水注入期,水合物饱和度越高,产气量越大。与降压期产气量相比,注入期产气量是实验中影响整个产气量的主要因素之一。

地源热泵[15]已成功利用地下水、江河湖水、海水、城市中水、工业尾水等各类水资源以及土壤源,作为地源热泵的冷、热源。它不受地域、资源等限制,均可制取高温热源(50~85℃以上,热风或热水)。

经直接观测表明:海水温度日变化很小,南海海水表层水温高(25~28℃),年温差小(3~4℃)。海水源热泵热水生产具有电能效率高、经济实惠、可重复使用、储层加热效率高、穿透深度大、能力强等特点。该技术能够提供70℃以上的热水。

具体操作过程如下(图2):带有海水过滤装置的海水循环泵吸入海水,海水在蒸发器中与工质1(乙二醇等)进行热量交换,工质1吸收热量。海水温度降低后,经过海水流出线排入大海。然后,工质1与蒸发器内的工质2(R32/R134a或R407C或R22)进行热量交换,工质2吸热量蒸发。由蒸发器出来的工质2蒸气被吸入压缩机,压缩机将工质压缩成过热蒸气,进入冷凝器并在定压下放热给工质3(即注入水),工质2凝结成饱和液体,经膨胀阀减压降温,进入蒸发器,开始下一个循环。工质3吸收热量后温度升高,循环进入注入水循环罐中,并经由注入水循环管线,注入水循环泵,连续进行循环加热。

图2 海水源热泵系统和地面供给系统示意图

注入水循环罐中的注入水包括海水、地层采出水等,由水处理装置处理后方可使用。水处理装置包括具有过滤、分解水中溶解气体功能的常规水处理设备。待注入水循环罐中的温度升高到一定程度,由注入泵泵注到注入水罐中储存,并由注入泵打到注水井中。

1.3 直井细分层压裂改造

新方案为了提高天然气的产量,实现天然气水合物的商业开采,对注水井进行压裂改造,在储层中压开多条人工裂缝。

在我国的油田类型中,低渗透和致密砂岩性质的油气田数量非常多[16-17]。在这些低渗透的油气田中,岩石致密、渗透率低等因素都会严重影响油气田的开采效率,增加开采的难度。而水力压裂技术作为一种必要的投产措施,不仅能够提高产量,而且能够降低开采难度。有研究人员提出了水力压裂改造的工艺技术在开发天然气水合物储层中的应用[18]。2017年5月10日,在中国南海神狐海域,从水深1 266 m的海底以下203~277 m的天然气水合物矿藏中开采出天然气,此次“试采”采用了水力割缝的方法进行储层改造。测试表明,割缝效果良好,大大提高了地层渗透性。

由于储层比较浅,根据地应力的大小关系,一般产生水平裂缝,这也是采用直井注采井组的理论依据。人工裂缝,尤其是细分层裂缝的存在,将大大提高储层受热面积,提高热交换的效率,从而提高天然气的产量;同时,裂缝的存在,改变渗流模式为双线性流,降低渗流阻力,显著提高泵注热水的能力,降低泵注压力。同时更为重要的是,由于在储层中制造出人工裂缝,能够显著提高生产面积,提高降压生产效果,迅速扩展降压范围,提高储层的生产能力。在生产过程中,同样由于降低了生产阻力,减小了压力降低的程度,也就减小了储层中砂粒的受力程度,减小了储层出砂的可能性及出砂量。

本方案中,注水直井进行压裂改造,采气井不进行压裂改造;采用化学暂堵转向分层压裂或多级封隔器分层水力压裂。

在分层压裂工艺中,根据射孔段长设置压裂级数,设置每层厚度2~6 m,将储层细分割,密集造缝,提高注入热水与储层的接触面积。每层的压裂规模根据井网及井间的距离设置,注水井压裂裂缝与采气井之间保留一定距离,造缝长度80~200 m,液体规模 150~400 m3,压裂排量 2~4 m3/min,压裂液粘度控制在 10~30 mPa·s。

化学暂堵转向分层压裂技术[19](图3)是针对笼统射孔地层的。在第一次压裂完毕后,从暂堵剂投送装置投入3~7 mm化学暂堵球,暂堵球为水溶性骨胶类或纤维类或树脂类化学物质,能够起到暂堵裂缝缝口、射孔孔眼[20]的作用,提供2~8 MPa的暂堵压力,使得新裂缝开启,并在压裂施工后1.5~2.5 h后溶解部分或大部分,并且不污染储层。暂堵球的用量根据射孔孔眼的数量配置;投送排量低于压裂排量;分层数量为3~8层。

图3 暂堵分层压裂

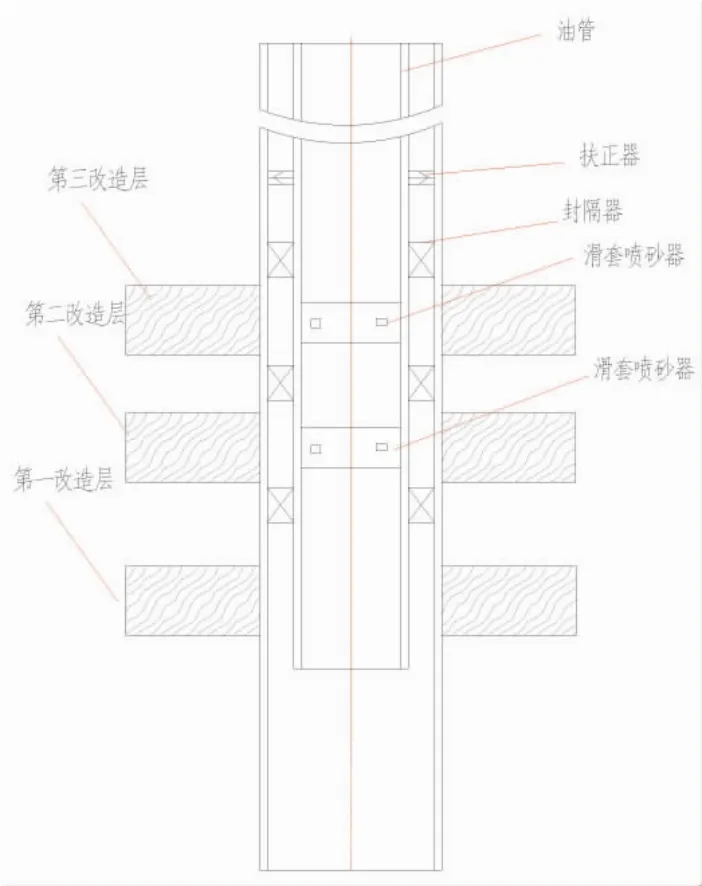

多级封隔器分层水力压裂[21-22(]图4)是指采用井下分层压裂工具实现细分层,分层数量为3~5层。采用多个液压封隔器,并组合投球滑套装置。可组合封隔器滑套分层工艺与化学暂堵分层进行分层,使用封隔器滑套粗分层,每一层中多次投入暂堵剂(2~3次),进行细分层。结合工具与化学暂堵分层,分层数量可以达到10~15层。

图4 机械分层压裂

1.4 完井及井下工具

本方案的完井方式为套管固井射孔完井,套管内下入防砂筛管及电潜泵进行生产。

当套管固井射孔完成后,进行压裂施工,排液后,再下入防砂筛管[23](图5)。筛管防砂粒径可以根据需要调整,能够防住颗粒较小的地层砂。因此,本方案的完井方式是套管内嵌套筛管。这样的好处是:采用套管固井完井,井壁比较稳固,强度高,抵抗储层塑形变形的能力强[24],且能够进行压裂施工。套管内再下入防砂筛管,则具备完善的防砂功能。单纯采用筛管完井,不能进行压裂施工与注固化剂施工,也难以抵抗井壁的塑形变形,井筒存在坍塌变形的可能性增加。

完井作业的直井段口袋深度20~50 m,以实现气水分采,减少采出气含水量。在注水井及生产井直井段中下入电潜泵[25],下入至直井段底部口袋。由于采用注热水开发,为提高注热效率,减小热量损失,注水井的油管要采用隔热功能设计。

图5 直井完井示意图

1.5 高压注水及闷井技术

采用高压注热水技术加热激发储层,波及范围广,天然气水合物分解快;采用闷井技术充分进行热交换。

由于储层有一定的渗透性,采用高压方式向储层中注入高温度的热水,在天然气水合物没有彻底分解之前,预先在储层孔隙中灌注具有一定温度的热水,促进天然气水合物分解;而且采用高压灌注工艺,灌注速度高,与分级压裂裂缝结合起来,受效面积大,穿透能力强,渗透时间短。注入热水一段时间后,开始闷井,闷井时间要保证储层中热水沁润的体积中的天然气水合物彻底分解。闷井过程中由于重力作用,气体上升,造成“气顶”储层。

1.6 系统防砂技术

本方案的防砂技术为系统防砂技术[26],包括采用分层压裂技术、小压差生产技术、储层固结技术、筛管防砂技术等。分层压裂技术为小压差生产技术提供了可能性,此时生产压差下降,出砂的动力减小,降低了储层出砂的可能性。

在生产过程中,随着天然气水合物分解为水与天然气,水合物冰体消失,储层中水分增多,胶结疏松的砂粒在气流与水流的冲击下,容易剥落,流向井筒,导致出砂。

由于储层容易出砂,加上出砂成份的复杂性,虽然筛管防砂效果较好,能够阻挡砂子不进入井筒或少量进入井筒,但随着筛管外面的砂子越积越多,筛管有全部堵死的风险;或者筛管经受的磨蚀时间越来越长,存在筛管失效的风险,因此防砂问题要从系统的角度来考虑。

采用储层固结技术[27],注入特殊化学剂,固结井筒周围疏松的砂岩,提高储层骨架强度,减少出砂的几率,减小储层出砂量。固结剂要优选,固结后仍要保留较高的渗流能力。注入化学剂作业针对生产井进行,且在生产进行一段时间后,近井周围的储层中的水合物已经分解。利用生产管柱,注入一定量的低温固结支撑剂,按照每条裂缝用3~10 m3固结剂的用量,关井1~3 h。筛管选择方面,选择厚壁基管,优选筛网材料,提高抗磨蚀能力及防砂精度,提高筛管的防砂效果、防砂寿命。

2 理论模拟

2.1 温压模型

根据研究,当模拟的温度在273.15 K之上时,采用如下的平衡压力方程[28]:

以神狐海域的天然气水合物的储层参数为例进行计算[29],其原始温度取为15.4℃,压力取15.55 MPa。假设注热水后温度升高为30℃,则平衡压力为83.5 MPa;注热水后温度升高为22℃,则平衡压力为35.8 MPa。假设天然气分解界面温度为10℃,则平衡压力为9.2 MPa。

2.2 反应速度的变化

2.2.1 不存在分层压裂,不注入热流体时的降压生产产量 假设储层的厚度为h(m),储层孔隙度为φ(无因次),水合物饱和度为SH(无因次),As表示天然气水合物的分解面积中天然气水合物所占的面积(m2),Peq表示储层对应条件下的气固相平衡压力(MPa),Peq1表示自然降压生产条件下储层气-固相平衡压力(MPa),PD表示储层分解压力(MPa),nL表示天然气的产出量,Q0表示自然压降天然气产量(m3/s),t表示时间(s),RD表示天然气水合物分解半径(m),n为比例常数,小于1。

由于自然降压生产,天然气水合物分解吸收热量,储层的温度逐渐降低,假设降低为10℃,则相平衡压力变为Peq1=9.2 MPa。假设井底流动压力为5 MPa。

根据Bin Dou[30]的推导,在一定时间后,当分解边界达到RD时,天然气的产量为:

为保持因次的完整性,本文研究后认为,公式右边缺少一个分解常数C0(m/(MPa)n/s),

则天然气产量为:

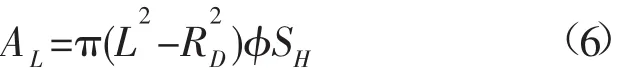

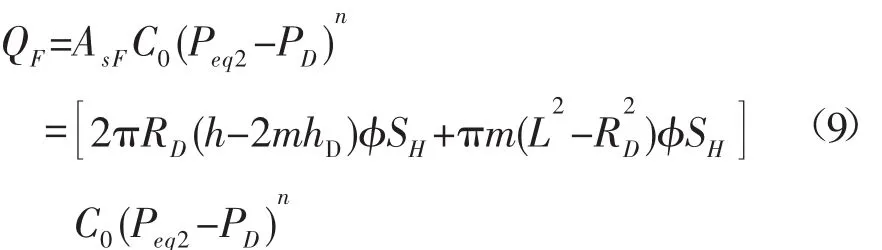

2.2.2 分层压裂,注入热流体时生产产量 假设储层中存在m条均匀分布的裂缝,裂缝长度为L(m),仍然对比径向分解半径达到RD时的产量(见图6)。

图6 直井加热面积变化示意图

由于多条裂缝的存在,当注入热水进行分解生产时,分解面面积大大增加,每一条裂缝对应两个呈圆盘状的分解面,每一个分解面的面积为:

假设当径向分解半径达到RD时,裂缝面上下的分解距离为hD(m),则径向分解的面积AF(m2)为:

则考虑径向分解的面积后,总的分解面积AsF(m2)为:

由于注入热水,不仅补偿了热量的损失,而且能够提高储层的温度。以Peq2(MPa)表示自然降压生产条件下储层气-固相平衡压力,假设储层温度提高为22℃,则平衡压力Peq2为35.8 MPa。

此时产量QF为:

则生产产量比i为:

下面考察两种情况下的生产产量比。假设h=30 m,m=5,φ=0.3,SH=0.2,RD=15 m,L=50 m,Peq2=35.8 MPa,n=0.02,Peq1=9.2 MPa,PD=5 MPa,则生产产量比为i=13,说明分层压裂制造多条裂缝,注热水提高储层温度能够大幅提高生产产量。

3 结论

文中提出采用直井井组压裂注热水开采天然气水合物。与现有技术相比,本方案的有益效果是:采用目前阶段切实可行的直井井型,并形成一注多采井网;采用分层压裂技术,注水及降压生产受效面积大;采用海水源热泵技术,储层温度提高,天然气水合物分解速度增加,同时做到低成本开发天然气水合物;同时采用套管固井完井与筛管完井,有效保护了筛管,满足了压裂工序的要求;采用系统防砂工艺,出砂量少,防砂效果好。计算模型模拟结果表明,采用该套工艺能大幅提高生产产量。