污泥掺烧在1000 MW机组上的应用与探讨

杨轶文 曹 军 徐少峰 冯拥军

上电漕泾发电有限公司

0 引言

上海上电漕泾发电有限公司2×1000 MW超超临界压力直流锅炉为2 956 t/h超超临界参数变压运行螺旋管圈直流炉,单炉膛塔式布置、四角切向燃烧、摆动喷嘴调温、平衡通风、全钢架悬吊结构、露天布置、采用机械刮板捞渣机固态排渣。锅炉设计燃煤为神木煤。锅炉尾部烟道上部设有SCR脱硝反应装置,下部布置两台转子直径为φ16 370 mm的三分仓容克式空气预热器。制粉系统为中速磨正压直吹式系统,配备六台北京电力设备总厂生产ZGM133G磨煤机,BMCR工况,燃用设计煤种时,五台投运,一台备用。

1 燃煤电站锅炉耦合生物质污泥燃烧发电现状

随着城镇化进程的不断推进,人口集中度越来越高,随之产生了一系列生态环境问题。处理生活污水产生的大量污泥无法得到大规模科学处理是其中问题之一。据国家住建部预计,到2020年,全国市政污泥产量将达到6 000万吨[1]。目前,焚烧仍是污泥主要处理方式之一。然而新建污泥焚烧厂,面临投资大,建设周期长等问题。若能通过对已建成的大型燃煤机组进行合理改造以实现污泥常态化掺烧,则具有明显的优势[2]。据统计,欧洲已有超过100座电厂加装了用于掺烧污泥的设备,且能够进行污泥掺烧[3]。

近年来,国内外学者已对燃煤电站锅炉掺烧生物质污泥进行了大量实验范畴的研究。Folgueras等人[4]对三种污泥和烟煤的混合燃烧进行了热重分析,并根据结果计算出了阿累尼乌斯动力学参数。此外Folgueras等人[5]将污泥和煤混合燃烧,对于在燃烧过程中产生的37种痕量元素的挥发特性进行研究,研究表明在污泥和煤掺烧比例在10%时,Cl和CaO对痕量元素的影响很小,当比例达到50%时,影响虽然有变化但并未大幅增加。Otero等人[6]对污泥和煤的混燃过程进行了热重分析,并通过DSC和DTG曲线表示了两种燃质燃烧特性的不同,并指出当污泥混燃比例小于10%时,污泥对煤燃烧过程的放热和失重无显著影响。Tsai等人[7]在一台103 MW循环流化床锅炉上研究了造纸污泥和煤混烧时污泥给料速率对SOx,NOx,CO排放量的影响,研究表明,随着污泥给料速率的增加,SOx和NOx的排放量减少,但由于污泥中的水分使燃烧温度降低从而使CO排放量增加。Luts等人[8]研究了燃煤电厂掺烧干化污泥,研究了掺烧污泥后对电厂运行情况、污染物排放的影响,指出利用电厂现有设施混烧污泥是切实可行的,污泥的掺入对于污染物排放量并未产生很大影响,也没有产生其他的污染,只是应注意掺烧燃料中硫、氯及碱成分对锅炉造成的腐蚀影响。

2 试验污泥的来源与掺配煤种

城市污泥是城市废水处理和污水处理不可避免的副产品,主要来源于城市污泥处理厂、街道沟道排水、生活污水污泥、给水厂污泥、城市水体疏浚污泥及城市建筑工地泥浆等。

上电漕泾电厂掺烧试验期间,污泥分别来自于上海嘉定、青浦、松江、奉贤、金山五个区,其生产厂家及干燥方式见表1。

表1 污泥来源与干燥方式

所选掺烧煤种为水分较低的俄罗斯动力煤,煤质见表2。掺烧过程中,利用锅炉一次热风在磨煤机中对燃料进行加热干燥。经试验验证,在一定掺配比例下,可有效除去其中的水分,达到燃料入炉要求。

表2 掺配煤种煤质分析

3 污泥掺烧试验方案

本试验计划分四个时间段实施,分别试掺烧来自上海5个区的污泥。经过跨度8个多月的四次污泥掺烧试验,上电漕泾电厂累计掺烧不同种类的污泥2 803.33 t,其中金山污泥848.51 t,奉贤污泥169.6 t,嘉定污泥82.94 t,青浦污泥 147.2 t,松江污泥1 555.08 t,过程中未发生重大事故,未发生“非停非减”,为今后污泥掺烧常态化积累了宝贵经验。

3.1 掺配比例

由于电厂负荷受电网调度,波动较大,在实际运行过程中,根据锅炉实际负荷,运行人员需要对磨煤机进行及时启停,锅炉掺烧比例会相应发生变动。当锅炉负荷低于500 MW时,考虑到机组运行的稳定性,仅安排一台磨煤机掺烧污泥。掺配比例对于负荷实时变动的百万兆瓦燃煤机组而言具有参考意义,在机组安全运行的情况下,掺配比例可以通过估算得出,各工况下具体掺烧比例见表3。

表3 不同工况下的整炉掺烧比例

3.2 污泥掺配方式

为探索在不新增设备的前提下,高效安全的掺配污泥混煤,试验中采用了三种不同掺配方式:单路掺配、双路掺配、单路人工掺配。

3.2.1 单路掺配

选择1号煤场“事故煤斗”作为纯污泥堆放点。选择1号煤场“中心料斗”作为“高热值煤”堆放点。掺配步骤如下:

(1)原煤仓开始加污泥混煤时,启动“中心料斗”,控制高热值煤出力800~900 t/h。

(2)启动“事故煤斗”控制污泥出力400 t/h~500 t/h,从而达到5A皮带流量≯1 500 t/h。

3.2.2 双路掺配

选择2号煤场事故煤斗为污泥堆放料斗。掺配步骤如下:

(1)将给料机2B出力调整至500 t/h左右。

(2)在2号煤场事故煤斗底层先堆放10 t~15 t高热值动力母煤(俄罗斯动力煤,5 100 kcal)。

(3)卸入污泥。

(4)当2号煤场事故煤斗堆满污泥后,现场负责人通知辅控值班员先启动给料机1A,神木煤取料流量控制在800 t/h左右,

(5)待皮带机5A上出现神木煤煤流后,启动给料机2B,将“污泥/神木煤”同时加入指定的原煤仓。

3.2.3 单路人工掺配

选择2号煤场“事故煤斗”作为污泥和高热值动力母煤掺配堆放料斗(给料机出力不做调整)。采用一辆装载量约3 t和另一辆装载量约5 t的装载机作为母煤的铲放车辆。步骤如下:

(1)事故煤斗底层先用装载机铲放两车3 t和两车5 t高热值动力母煤。

(2)卸入一车污泥。

(3)装载机铲覆两车3 t和两车5 t高热值动力母煤,最后铲一车5 t高热值动力母煤视情况机动覆盖。底层和上层覆煤量约为卸入污泥量的2倍。

重复上述步骤直至事故煤斗内堆满“污泥混煤”,启动给料机2B,将其加入指定的原煤仓。

4 污泥掺烧试验结果分析

4.1 掺烧污泥对炉膛温度的影响

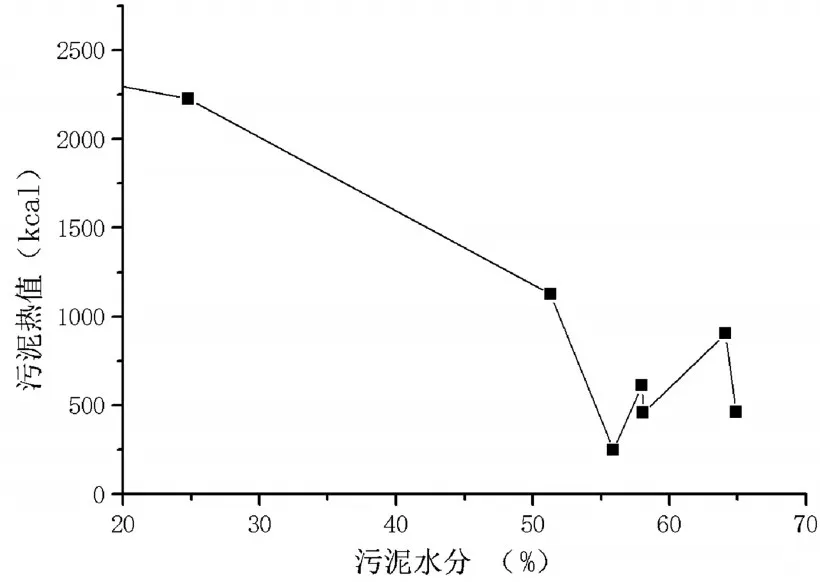

在掺烧试验中,通过对不同来源污泥的成分进行化验后发现,由于污泥含水量较高,其热值相对较低,其中嘉定生石灰干化的污泥仅有457 kcal,两者呈现负相关性,如图4-1。

图1 不同污泥水分热值图

针对污泥热量低的特点,在掺烧期间,定期通过观火孔对炉膛燃烧进行观察测温,发现火焰均较明亮,燃烧稳定,且标高53 m处炉膛温度在1 280~1 320℃左右,这是由于污泥掺混量相对于锅炉总燃料量较少。掺烧污泥后炉膛温度略有下降,但仍处于正常范围内。因此在掺烧高水分低热值污泥时,需根据锅炉燃烧稳定性,限制污泥最大掺配比例。

4.2 掺烧污泥对锅炉效率的影响

2018年10月29日开始的第一次污泥掺烧试验的燃烧化验(计算)结果,见表4。表4中“污泥1”,“污泥2”分别指当日到厂的两批金山排海污泥,“-30%”是指将污泥干燥到30%全水分情况下的计算值。试验设计工况为“T1”、“T2”,相应对照工况为“t1”、“t2”,具体工况如表5。

污泥1与污泥2的总重量分别为82.25 t与66.86 t,掺烧污泥时锅炉消耗总燃煤量分别为1 126.2 t和1 028.5 t,因此锅炉掺烧比例分别为7.3%和6.5%,单磨的掺烧比例为27.06%与24.44%。按3万t/年的污泥供应量与单台机组200万t/年的耗煤量计算,全年掺烧比例为1.5%。

将上述结果按掺烧污泥期间磨煤机运行的相应燃用煤种加权平均,可得到掺烧污泥期间实际炉膛燃烧的入炉煤元素及热值(表6),用以计算锅炉效率。

计算得到各工况下锅炉效率及各项损失见表7。比较污泥掺烧前后锅炉效率可见,由于掺烧污泥后飞灰大、渣含碳量升高与燃料热值降低导致锅炉效率降低。燃用第一批污泥(污泥1)后锅炉效率下降0.34%,燃用第二批污泥(污泥2)后锅炉效率下降0.58%。将污泥1与污泥2分别干燥到30%水分后掺烧,锅炉效率比未干燥污泥时分别提高了0.1%与0.14%。

表4 入炉煤化验(计算)结果

表5 试验工况

表6 入炉燃料元素分析

表7 各工况下锅炉效率及各项损失

4.3 掺配方式优劣比较

根据不同机组状态,选择的污泥掺配方式见表8。

表8 污泥掺配方式

(1)对燃料正常配给的影响

双路掺配方式需要两个煤场两路皮带配合运行,因此当双机运行时,会影响日常煤种的正常加仓。单路掺配需要从同一煤场内的事故料斗及中心料斗同时加仓,不会对相邻机组正常燃料加仓造成影响,但会影响本机组其他仓位的燃料配给。单路人工掺配只需将掺配煤种和污泥按既定步骤倒入事故煤斗中,对机组正常燃料配给影响最小。

(2)掺配效果

双路掺配污泥和煤的混合最为均匀,当污泥混煤进入锅炉燃烧时,炉膛温度、主、再汽温比较稳定。单路掺配和单路人工掺配混合效果相对较差,炉膛温度、主再汽温波动明显。

(3)掺配机械化程度

双路掺配及单路掺配均有较高的机械化程度,效率较高。单路人工掺配需要大量人员车辆相互配合,机械化程度较低,效率偏低。

4.4 掺烧污泥对机组环保指标的影响

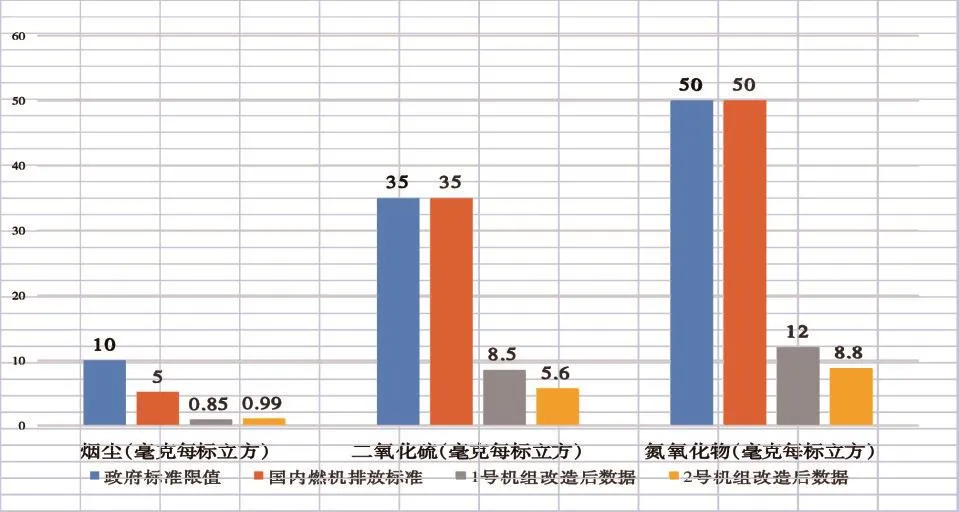

通过超净排放改造后,烟气处理系统还有相当大的裕度,烟气排放水平远低于环保部门规定值,见图2。

图2 超净排放改造后机组排放水平

掺烧污泥产生的污染物完全可以通过现有的环保设备处理达标后排放。在污泥试掺烧过程中,全程委托具有资质的第三方环境检测公司对污染物排放进行了检测并出具检测报告,结论如下:

(1)检测期间,在#2机组掺烧污泥比例分别为7.3%、6.5%和未掺烧污泥的工况下,总排放口的烟尘、二氧化硫、氮氧化物排放浓度均小于10 mg/m3、35 mg/m3、50 mg/m3,汞及其他化合物小于0.03 mg/m3,满足《燃煤电厂大气污染物排放标准》(DB31/963-2016)的限值要求。

(2)检测期间,在#2机组掺烧污泥比例分别为7.3%、6.5%和未掺烧污泥的工况下,总排放口的氯化氢、汞及其化合物、镉、铊及其化合物、锑、砷、铅、铬、钴、铜、锰、镍及其化合物、二噁英类、一氧化碳的排放浓度均满足《生活垃圾焚烧污染控制标准》(GB 18485-2014)的限值要求。

(3)检测期间,在#2机组掺烧污泥比例分别为7.3%、6.5%和未掺烧污泥的工况下,炉渣中汞、总铬、六价铬、镉、铅、砷、镍、铜、锌、二噁英的质量浓度满足《生活垃圾填埋场污染控制标准》(GB16889-2008)的要求。

(4)检测期间,在#2机组掺烧污泥比例分别为7.3%、6.5%和未掺烧污泥的三种工况下,各污染因子的排放浓度无明显变化,均符合相关标准。

5 结论

经过历时8个月的污泥掺烧试验,积累了大量利用百万等级燃煤机组直吹式、大容量、高一次风压、高干燥出力的磨煤机作为污泥干燥设备直接掺烧城市生活污泥的经验,结论如下:

(1)在污泥掺烧比例较低时,炉膛温度略有降低,但仍处于安全稳定区间。

(2)掺烧少量污泥会使锅炉效率略有降低,污泥含水量越高,锅炉效率越低。

(3)双路掺配的效果最均匀,对锅炉运行稳定性影响最小,但影响两台机组的其他燃料配给。

(4)单路掺配的效果较差,锅炉混煤入炉燃烧后,炉膛温度及主、再蒸汽温度波动明显,对相邻机组的正常燃料配给无影响。

(5)单路人工掺配的掺配效果较差,锅炉混煤入炉燃烧后,炉膛温度及主、再蒸汽温度波动明显,对本机组及相邻机组的正常燃料配给无影响。

(6)百万千瓦等级燃煤机组原有环保设备完全可处理在超净排放掺烧少量污泥产生的污染物。