项目计划、生产计划、采购计划的管理与协同研究

陈铭迪

中车青岛四方机车车辆股份有限公司 山东青岛 266000

1 背景介绍

轨道交通装备制造企业兼顾着包含高速动车组、城际动车组、地铁车辆等不同系列产品,同时面临多品种小批量、产品个性化、技术复杂、多项目交替等复杂的生产形势[1]。客户需求变更、项目技术准备拖期、生产过程中异常问题、紧急插单等不确定因素导都致项目执行过程中计划的不断调整,从而影响整个项目、生产、采购的计划链条,当三计划链条不能快速有效协同,势必影响整个项目的执行。

本文建立以物料需求计划为导向的计划协同管控机制,前端掌握、跟踪项目计划和生产进度需求,建立采购计划与项目计划、生产计划等企业管理核心计划的联动协同机制,并定期组织调整更新,实现采购计划与项目计划、生产计划的有效衔接,后端与采购实施、库存管理、物资供应对接。最终实现全公司范围内的计划体系的一致性,进而从敏捷制造、精益生产等维度推进生产、供应链整体性、协同性,形成计划自上而下逐级传递与联动,自下而上的计划预警机制。

2 项目、生产、采购计划定义

2.1 项目计划

项目计划指管理项目按时完成所需的各个过程,包括整个项目从项目启动、图纸设计、工艺准备、质量策划、型材试验、到产品交付各个里程碑关键节点,构成了项目执行的全部路径。

2.2 生产计划

生产计划包含长期、中期、短期生产计划(年度生产计划、月度生产计划、三日生产计划),它是对项目生产阶段计划的分解。生产计划汇总各个项目计划交付需求,平衡配置制造资源,对项目计划进行适当调整。

2.3 采购计划

采购计划是生产计划物料需求的分解,指为保证供应各项生产经营活动的物料而编制的各种采购计划的总称,主要包含物料数量和需求时间。

项目计划、生产计划、采购计划自上而下逐级分解,计划编制部门不同,相互影响,缺一不可[2]。

3 建立项目、生产、采购计划管理协同模式

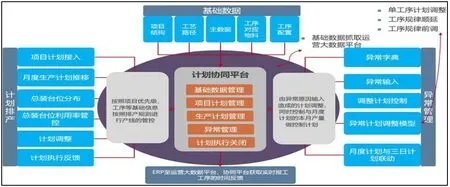

三计划协同管理模式是以项目整体计划为框架,以解决采购计划准确性为导向,以工艺数据为基础,以生产计划为核心,打通项目计划、生产计划、物料需求计划、库存和配送等业务供应链端对端数据接口,实现项目、生产、采购计划一致性、快速联动性,建立风险预警机制,实现数字化监控。

图1 三计划协同模式流程图

3.1 项目计划管理协同

项目计划作为计划协同体系的源头框架,以项目为主线串联各项工作任务节点,按工作分解结构串联各项目任务,按照产品生命周期中的各个阶段逐级分解项目工作。项目计划内项目准备阶段与生产计划、采购计划密切相关。生产计划、采购计划需以满足项目计划要求为前提,对于项目计划变更需在信息平台上提醒生产计划、采购计划及时调整。对于生产计划、采购计划的执行情况,最终反馈到项目计划。

项目计划报工管理。在三计划协同平台中打通设计、工艺、生产、分厂工序等节点的计划下达和执行反馈,例如打通PDM业务和ERP项目计划在设计、工艺、质量节点的执行反馈接口集成,打通ERP和MES系统在项目计划生产执行反馈接口集成。通过数据治理,建立数据标准,实现公司级项目展示。

项目进度预警管理。一是项目计划应设定标准周期模版,安排项目计划时预警项目计划合理性;二是对于项目计划变更(或生产技术准备节点拖期)需要给生产计划以提醒,项目计划变更是否影响目前生产计划、采购计划需要做出预警。

3.2 生产计划管理协同

在三计划协同平台中共享项目计划节点、项目前期准备进展情况、初步安排生产计划开工日期,平衡整体制造资源确定产线交替规则,最大限度实现均衡生产,减少在产品期量,指导采购计划。生产计划管理体系主要包含的模块为基础数据管理、纲领管理、工艺周期管理、项目计划管理、生产推移计划管理、分厂作业计划管理、生产进度查询管理。

生产计划施行长期、中期、短期计划排产,长期计划可协助公司制定统一战略规划,宏观考虑项目需求与产能的平衡,进行项目、采购、制造预测,提升计划整体性、协调性。通过产线产能制约的可视化管理,考虑多产线的产能平衡,提升公司订单交付率、供需平衡、产能均衡,基于产线资源的标准产能排产,提供预排产、期望规划值与实际值进行对比,符合预期的年度合理布局。中期计划,依照不同项目的需求进行细化排产,完成项目需求,形成项目生产推移计划,并结合采购计划、项目计划按照月度进行更新。短期计划指制造分厂以月度生产推移计划为纲领,结合采购到货计划、实际台位、异常处理等因素进行工位作业计划的三日滚动更新。

图2 生产计划协同管理流程

项目生产推移计划。在三计划协同平台中,以项目计划为指导,主工序工艺流程为纲领,按照项目建立标准工艺流程,按最小作业单元思路,搭建基于多级结构化工艺,将工艺设计流程与工步关联关系数据同步至三级计划系统平台中。根据项目计划、项目优先级、产线、关键工序、生产节拍等要素建立均衡排产逻辑,确定单项目生产推移计划,并实现对关键工序的预警管理,对生成的生产推移计划进行拖曳式的快速调整。

生产计划预警管理。一是制造资源预警。生产部门汇总项目计划,经资源平衡后,生产周期不足或产线能力不足,系统预警。二是生产进度预警。根据工序报工信息和工艺流程设计直观反馈生产进度信息,建立生产计划兑现率、生产均衡率、生产周期统计、生产异常问题等动态预警指标。三是开工点检预警。分为产线预警和工位预警,产线预警是指提前利用新产品开工点检会议拉动项目开工准备,利用点检确认检查表形式提前识别、判断新产品生产线是否具备开工条件[3]。工位预警是产线开工后对每个工位对工位“六要素”内容提前模拟仿真运行,提前暴露问题,从而有效的验证和规范量产前得各种标准的准备情况,对发生的异常进行有效的预防,形成标准化点检作业模式,实现点检信息化、过程目视化。

3.3 采购计划管理协同

在采购计划管理层面主要基于生产计划确定大部件需求日期,运行ERP标准MRP功能,基于零部件的采购类型属性,结合零部件的采购周期和大部件的BOM数据,由ERP系统自动计算出物料需求计划,包括需要采购零部件物料号、数量、需求日期、需求分厂、需求项目号等明细信息,同时MRP考虑寄售库存等逻辑。生产计划变更时,系统结合计划订单变更、生产工单等设定的逻辑规则重新运行MRP,更新物料需求计划。

在采购计划执行层面主要是以需求部门、采购部门和供应商协同以完成采购计划执行跟踪管理。采购计划通过接口传输给供应商协同平台,让供应商第一时间内接收到采购计划信息;采购物流部门基于大部件的需求日期,结合安全库存、最小经济批量等因素确认供应商送货日期,对于未能及时配送的货物,实现供应商送货计划线上预警等。

图3 物料需求计划流程

图4 采购计划协同管理流程

在采购预警层面重点关注项目计划,对关键配件从研发到交付涉及的技术条件下发、招标结论、采购订单下达、供应商供货周期、首件鉴定等重要节点进行监督预警,当项目计划调整或前期准备工作拖期、设计加改等不确定因素发生,影响采购周期要重点体现,保障采购前期工作完成。

图5 采购阈值预警示例

4 系统平台技术要求

三级计划协同项目系统以ERP为核心系统,并与PDM系统、供应商协同平台、MES系统、WMS系统等进行集成,通过标准产能平衡平台进行预排产。技术架构采用微服务架构,实现应用分层、应用组件化以及应用之间松耦合,随着业务需求变化,系统架构动态扩展和资源动态平衡,保证架构可伸缩性和开放性,满足用户量高并发。数据架构采用大数据架构+分布式数据+数据缓存,实现数据读写分离和数据并行处理,通过缓存来应对数据大量、频繁的读写操作,静态数据、频繁读取数据采用redis内存缓存机制,保证数据处理的高容错性、提高可用性、安全性和线性扩展性能。

5 结语

国内乃至国际轨道装备市场竞争加剧、市场需求产品多样化以及产品种类日益繁多,企业需具备敏捷生产、快速反应、柔性转换能力,后期需根据实际情况,不断更新完善三计划协同平台,推进信息化与工业化融合,把智能制造作为两化深度融合的主攻方向,全面提升企业生产、管理和服务的智能化水平。