微纳米气浮技术在炼油污水处理中的应用

镇祝龙,王 湘

(岳阳长岭设备研究所有限公司,湖南 岳阳 414000)

原油在炼制过程中会产生大量的含油污水,对于这类处理难度和危害都较大的污水,目前国内炼油厂主要采用“隔油+气浮”工艺处理,以达到去除污水中绝大部分油含量和悬浮物的目的。气浮是一种历史悠久的高效固液分离技术,主要用于去除密度与水相近、无法自然沉降又难于自然上浮的悬浮杂质,具有分离效率高、设备简单等优点。

当前,国内外炼厂普遍采用的气浮技术有涡凹气浮和加压溶气气浮。涡凹气浮技术具有结构简单、设备占地面积较小、节能的优点,缺点是气泡粒径较大,除油和悬浮物的效果较差,因此工业应用中多用于多级气浮的第一级。加压溶气技术的优点是能释放出大量尺寸微细、粒度均匀、密集稳定的微气泡,除油效果较好,缺点是需回流部分处理后的水以发生微气泡,工艺复杂,能耗较高。因此炼油厂含油污水处理需要一种除油效果好、能耗小、工艺简单的新型气浮技术。

1 微纳米气浮技术介绍

微纳米气泡是指直径在0.1~50 μm范围内的微小气泡[1]。比较半径为1 mm和10 μm的气泡,发现当二者体积一定时,后者的比表面积在理论上是前者的100倍[2]。根据微纳米气泡的特性,其常被用于废污水处理、渔业水产行业、气浮选矿、水体修复和净化等领域[2-3]。针对石化企业含油污水除油效果不理想,尤其是油含量高、乳化程度严重的污水处理难度大,严重影响外排污水或回用水的达标等问题,影响气浮处理效果的主要因素有气泡大小、气水比、药剂等[4]。我所科研人员展开了大量的研究工作,通过大量的实验室静态试验、动态试验,开发了微纳米气浮技术。该技术具有产生的气泡粒径小(微纳米级),密度大,能耗低,操作简单等特点。它改变传统曝气方式,直接采用未处理的污水产生大量的高密度、粒径小的微纳米气泡,将污水、空气、药剂实现100%混合,实现渣、水、气的“共凝聚气浮”,提高除油和除悬浮物效果。

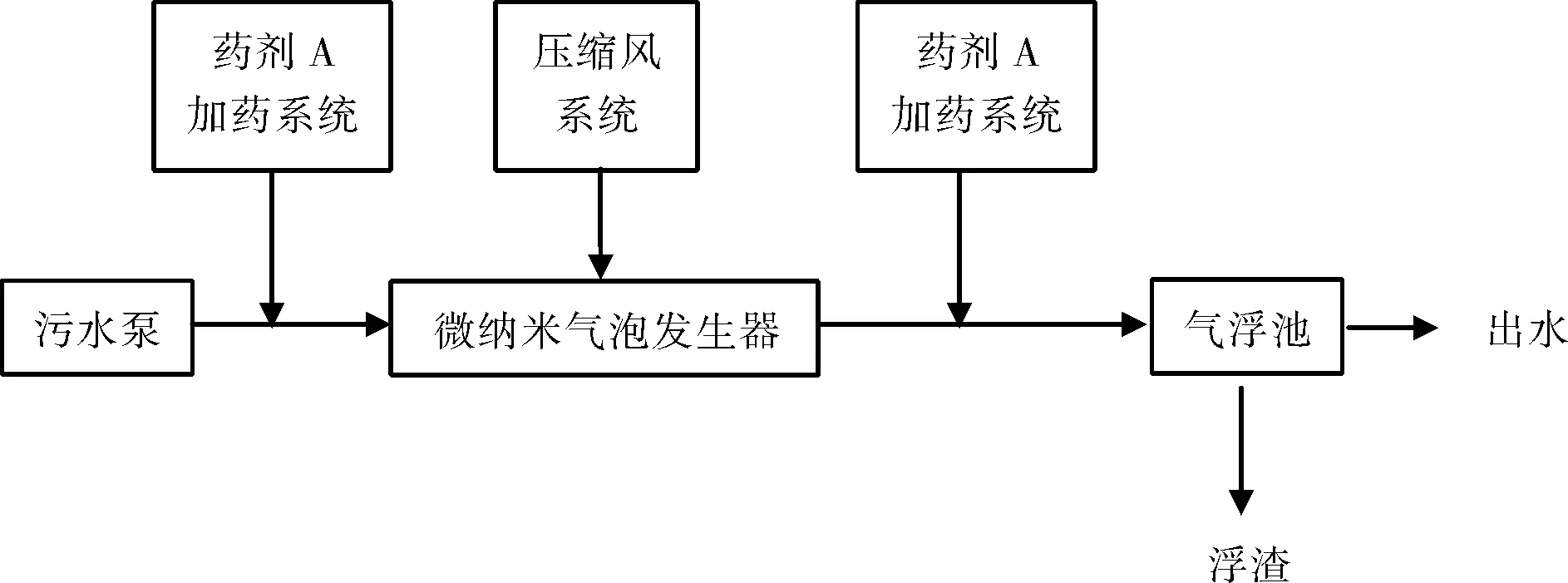

图1 微纳米气浮除油工艺流程图Fig.1 The schematic diagram of micro/nano-bubble flotation

图1是微纳米气浮除油工艺的基本流程图。药剂A在污水泵后注入,与污水、压缩风同时输送至微纳米气泡发生器中,形成水、气(大量的微纳米气泡)、悬浮颗粒小絮体混合体系;混合相与药剂B混合后进入气浮机最终实现水、渣分离。处理后的污水从气浮池底部引出去生化处理。目前该成套气浮除油工艺已在中石化、中海油数家炼油厂应用,成功处理过高含油(大于2000 mg/L)、高乳化的污水[5]。

2 工业应用案例

陕西某炼油厂含油污水在进行生化处理前,要进行隔油、气浮处理,气浮处理量为300 t/h,由3套100 t/h的涡凹气浮和4套100 t/h的溶气气浮组成。该炼厂原炼油装置产生的污水水质波动大,气浮出水不稳定,对下游生化处理单元产生较大的冲击,已多次造成外排污水油含量、COD等指标超标。

2.1 侧线试验

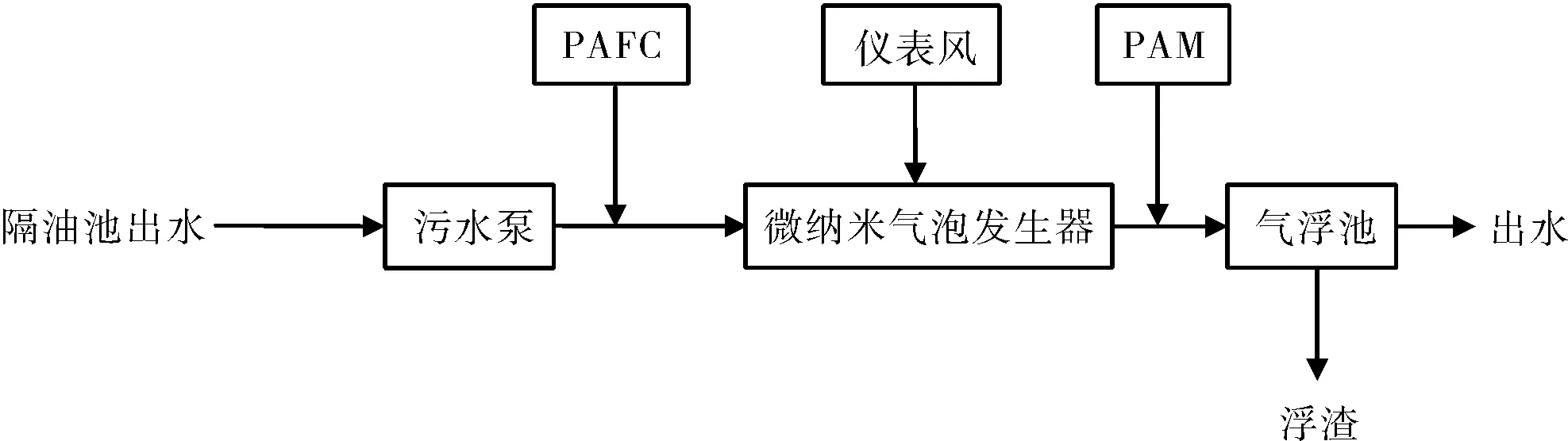

应该炼油厂邀请,我所技术人员在现场开展了微纳米气浮工艺的侧线试验,侧线试验的流程如图2所示,原气浮的流程如图3所示。

图2 微纳米气浮侧线试验流程图Fig.2 The flow chart of micro/nano-bubble flotation side-line experiment

侧线试验的处理量为2 t/h,原水从隔油池出水采样口引出,气浮出水引至集水井,气浮浮渣排至吨桶。侧线试验使用的药剂均取自原气浮加药系统,使用的空气来自该炼油厂公用工程的仪表风。

图3 原气浮流程图Fig.3 The schematic diagram of the old flotation

图3为炼油厂原气浮流程:隔油池出水在涡凹气浮前的混合搅拌池与两种药剂混合后进入涡凹气浮池,气浮出渣去浮渣池,气浮出水进入溶气气浮前混合搅拌池与两种药剂混合后进入溶气气浮池,气浮出渣去浮渣池,气浮出水20%通过加压溶气系统回流至溶气气浮池,约80%去往下游进行生化处理。

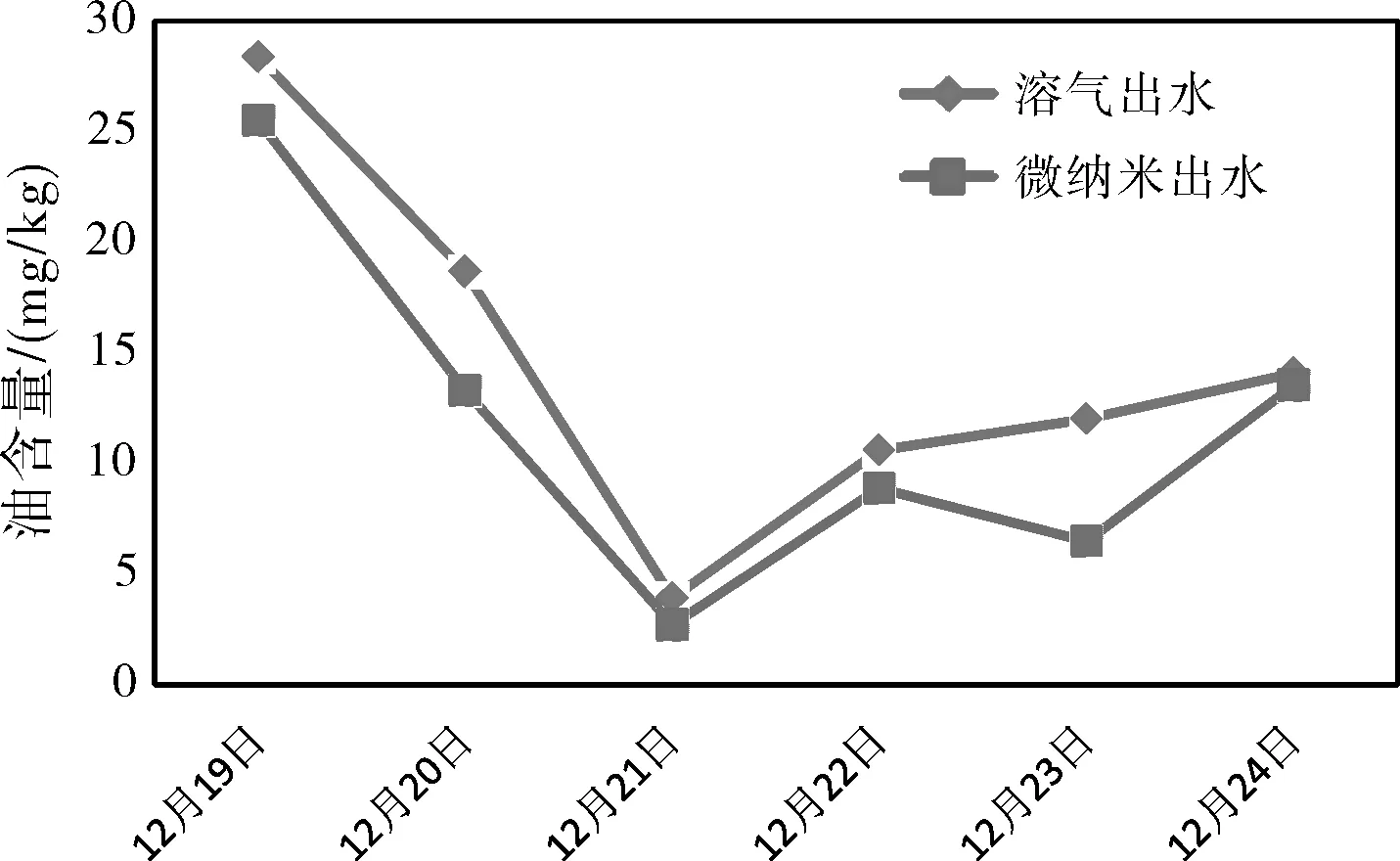

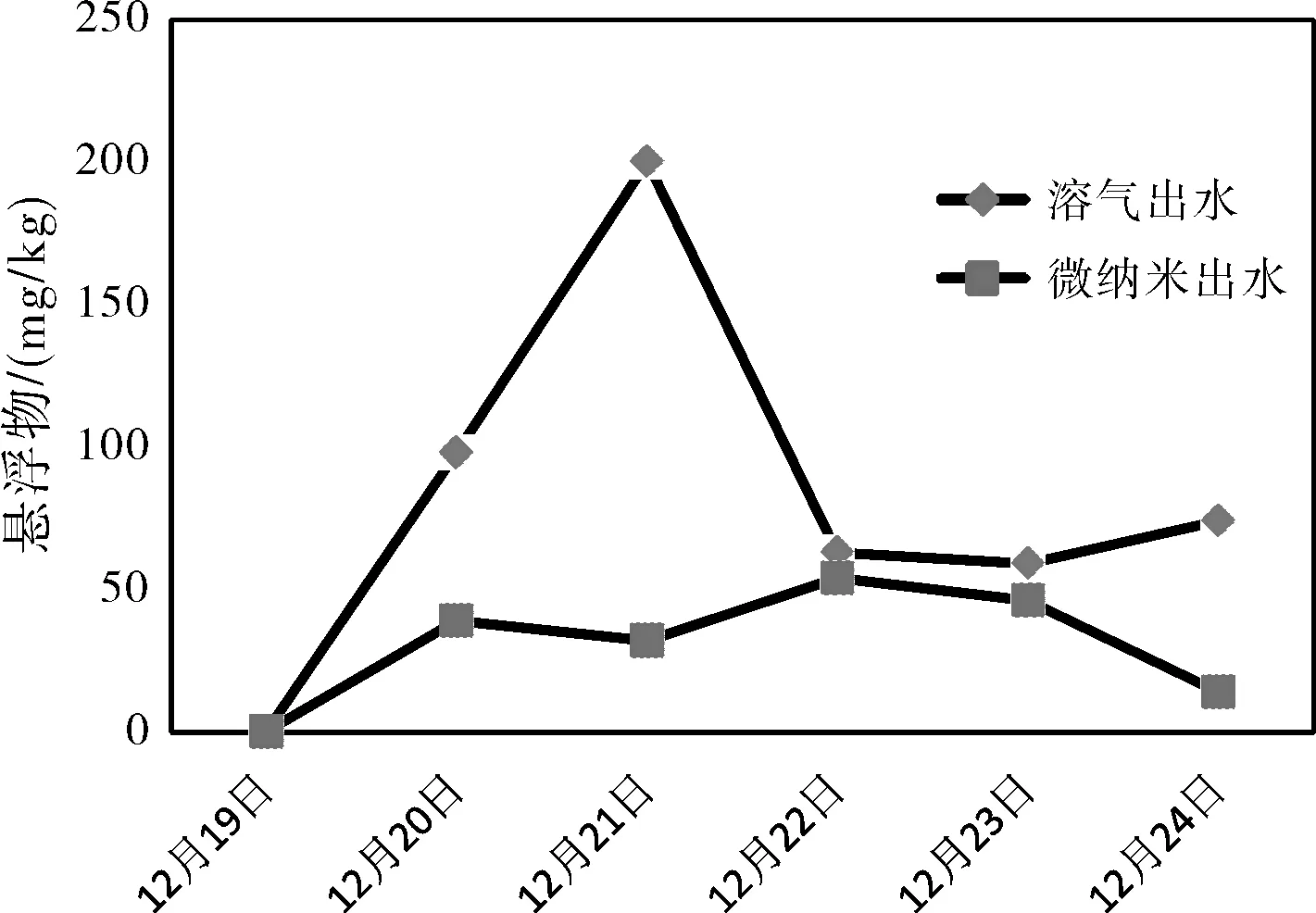

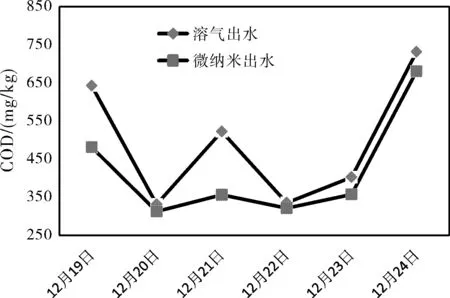

侧线试验期间微纳米气浮和原气浮的出水数据如图4~图6所示。

从图4可看出,同样是针对该炼厂隔油池出水,微纳米气浮出水的油含量始终小于“涡凹+溶气”出水的油含量。

图5中,针对隔油池出水,微纳米气浮出水的悬浮物多数小于50 mg/kg,且出水较平稳;“涡凹+溶气”出水的悬浮物多在50 mg/kg以上,且波动大。

从图6可看出,针对隔油池出水,微纳米气浮出水的COD始终小于“涡凹+溶气”出水的COD。

图4 侧线试验期间溶气出水和微纳米出水油含量对比Fig.4 The oil content comparison of micro/nano-bubble flotation and DAF

图5 侧线试验期间溶气出水和微纳米出水悬浮物对比Fig.5 SS comparison of micro/nano-bubble flotation and DAF

图6 侧线试验期间溶气出水和微纳米出水COD对比Fig.6 COD comparison of micro/nano-bubble flotation and DAF

综上所述,侧线试验期间,微纳米气浮出水的油含量、悬浮物和COD等运行指标始终优于“涡凹+溶气”的出水,且微纳米气浮出水悬浮物更平稳。

2.2 工业应用

由于侧线试验达到预期效果,该炼油厂应用微纳米气浮技术对“涡凹+溶气”二级气浮中的溶气气浮进行了改造,改造了4套100 t/h溶气气浮中的3套。这次改造主要是取消原溶气系统和药剂混合系统等,替代以微纳米气浮装置,利旧气浮池和刮渣机等。

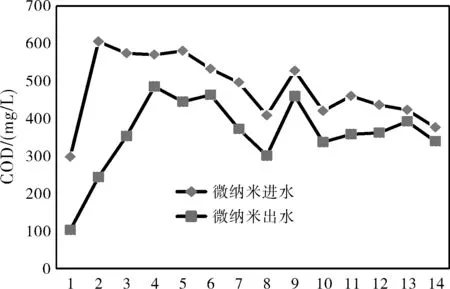

图7、图8分别是微纳米气浮稳定运行后,出水油含量和COD的变化曲线。

一般炼油厂污水油含量在100 mg/kg左右。该炼油厂污水油含量并不高,经过微纳米气浮后,油含量有明显降低,微纳米气浮出水油含量在12 mg/kg左右,见图7。

从图8可看出,该炼油厂污水经过微纳米气浮后,COD有明显降低。

图7 改造后微纳米进出水油含量对比Fig.7 The oil content comparison of micro/nano-bubble flotation before and after treatment

图8 改造后微纳米进出水COD对比Fig.8 COD comparison of micro/nano-bubble flotation before and after treatment

综上所述,经过微纳米气浮处理后的污水油含量和COD均明显降低,微纳米气浮出水油含量在12 mg/kg左右;达到了本项目技术协议的预期效果。

3 结 论

陕西某炼厂水务车间应用微纳米气浮技术处理该炼厂含油污水,处理量300 t/h,出水油含量在12 mg/kg左右;COD有明显降低;出水水质优于技术目标要求,且工艺简单,能耗降低,达到了预期效果。

用微纳米气浮技术处理炼油厂含油污水以去除油和COD是切实可行的,具有良好的工业应用前景。