有机颜料电导率的生产控制及其对墨性的影响

■文/天津东洋油墨有限公司范琦

一、引言

在世界环境问题日益突出,国家及人们对环境保护的逐渐重视的背景下,环保问题成为各个企业不得不面对,而且要下大力气去做的事情。能源消耗越来越大,人工成本及各种费用的逐步提高,采取行之有效的节能减排的方法,改善环境,提高设备的使用效率,降低生产成本成了当务之急。

电导率是有机颜料的一个重要的性能指标之一,它是以数字表示溶液传导电流的能力。纯水电导率很小,当水中含有无机酸、碱或盐时,电导率增加。电导率常用于间接推测水中离子成分的总浓度。水溶液的电导率取决于离子的性质和浓度、溶液的温度和粘度等。在有机颜料的生产过程中,控制电导率能显著提高其墨性,增强产品的性能。

有机颜料生产过程中采用高效节能压滤机能有效提高产品质量,减少水、电等的能源消耗。滤饼的形成速度、滤饼形状、滤饼厚度、滤饼密度、滤饼厚度均匀度、进料压力、进料时间、洗涤水温度、洗涤水压力等等,都会对滤饼的洗涤效果产生影响,最终出现不同的洗涤效果。本文根据实验室实验分析对比,找出适合生产的冲洗水量,并根据压滤机的冲洗特点,分析其冲洗规律,在达到颜料性能要求的基础上合理控制颜料电导率的目的。

二、实验室部分

(一)实验目的

评价颜料产品的性能,要用许多检测方法,从不同角度对产品进行考察,并尽量用数值表示,这些数值称为颜料产品的技术指标,它们是作为生产和使用双方验收产品及质量监督的依据,用颜料产品的主要技术指标所规定的数值综合起来表示颜料产品的性能,它具有统一性、科学性、约束性和可行性。颜料产品检测是用规定的检测方法来评价颜料产品的性能,对所生产的产品进行质量检测。不同的颜料产品由于组成、用途不同,对颜料性能要求也有所不同。颜料的电导率是溶剂墨中重要的技术指标之一,其直接影响溶剂墨的粘度。

在实验室通过不同冲洗水的水量来测量颜料的电导率,以此判断生产所需冲洗水量,达到实验室指导车间生产的目的。

(二)实验方法

从生产车间取溶剂墨用颜料红48:1色浆6000ml,混合均匀,平均分成6份,每份1000ml,分别标记为A、B、C、D、E、F。

在实验室使用抽滤瓶抽滤冲洗色浆,在母液水抽净后,分别加入不同体积的的一次水,所用水量分别为色浆体积的0.5倍、1倍、2倍、3倍、4倍、5倍,具体冲洗条件如表1所示。

表1 A、B、C、D、E、F所对应的冲洗水量

经冲洗后,得到6个不同冲洗水量的滤饼,把这6个滤饼放在烘箱里经100℃的高温烘烤,经12小时的烘烤,使色块含水量小于5%即可。然后,粉碎,得到粉末,检测这6个粉末的电导率如表2所示。

表2 A、B、C、D、E、F测量的电导率

(三)实验结果

从上表可以看出,随着冲洗水量的增加,电导率呈逐步下降的趋势,但是达到某个值后,电导率下降减缓或者不再降低,故4倍冲洗水量较为合理,此时就已经达到冲洗的最佳效果,达到了应有的数值。

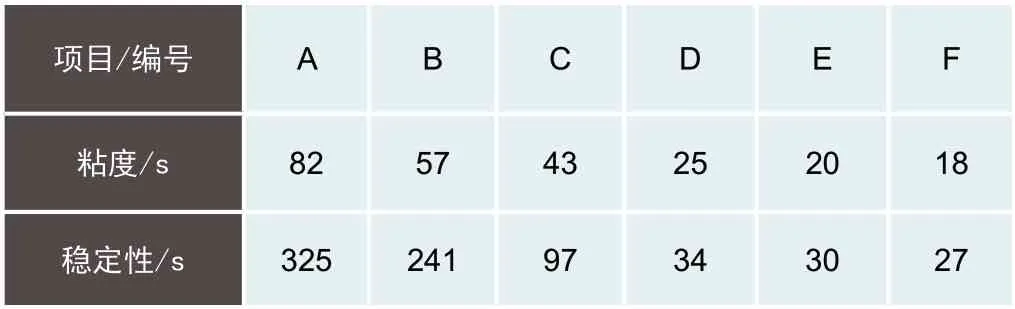

(四)粘度及稳定性的测量

把上述6个粉末使用某一水性配方,用测粘度的4#杯,在25℃检测其粘度与稳定性,得到数值如表3所示。

表3 A、B、C、D、E、F测量的粘度、稳定性数据

(五)实验结论

根据1.4粘度的测量的数据可以看出,在少于3倍水量时,颜料的粘度未达到技术指标,不能采用,在用3倍冲洗水冲洗后,基本达到了颜料的性能要求,所以4倍的水量较为合理,5倍水量时,虽然颜料性能达标,但过量冲洗易造成水资源的浪费增加生产成本。

三、生产简述

(一)车间生产简述

车间生产的反应釜容量为35000L,粗略统计母液水的体积为30000L。生产所得的颜料色浆通过密封管路打入压滤机内,在此过程中,过滤掉母液水,用工业用水冲洗,在水的温度(25℃)、压力(5kg)相同的情况下,冲洗时间与冲洗水电导率如图1所示。

图1电导率与冲洗时间曲线图

从图可以看出:随着冲洗时间的增加,电导率呈逐渐下降的趋势,到达某个时间点后,电导率将不再下降,这是由于冲洗水本身的电导率较大,达到冲洗水的电导率后,其数值将不再变化,适当延长冲洗时间有利于更好地控制电导率,但如果过度冲洗,容易造成颜料一些游离态助剂的流失,对颜料性能产生影响,更易造成水资源的浪费、能耗及人工成本的增加,增加生产成本。根据实验室所得出的数据,结合车间的实际生产情况,12000L的冲洗水量较为合理。去除水压、压滤布透水率等因素,其冲洗时间为110~130分钟。

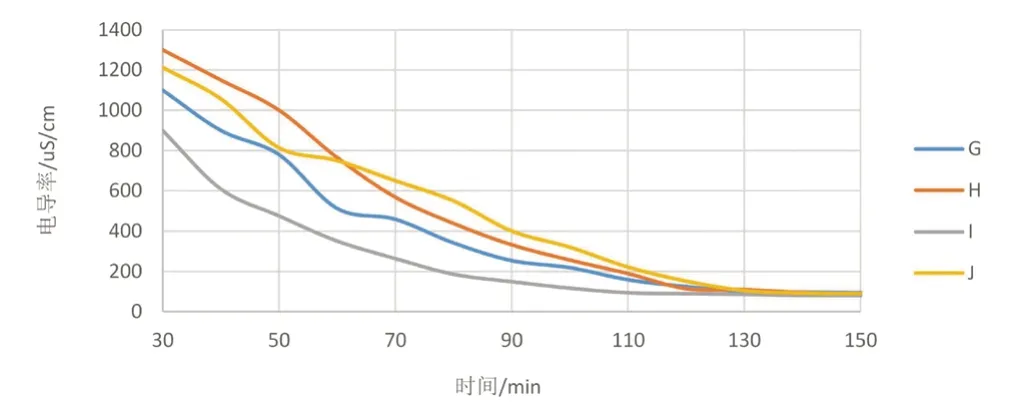

(二)用同一压滤机对不同品种的颜料G、H、I、J进行冲洗,结果如图2所示

图2不同颜料品种电导率与冲洗时间曲线图

从上图可以看出不同的颜料品种在相同压滤机的冲洗条件下冲洗到相同电导率所需时间略有不同,但曲线一致,故不同颜料在压滤机中冲洗时间为110~130分钟较为合理,其冲洗水量为12000L左右。

把上述的4种颜料烘干后,粉碎,得出电导率和对应的水性墨配方的粘度值如表4所示。

表4颜料G、H、I、J测量的电导率和粘度数据

四、结论

在有机颜料生产过程中合理利用实验的方法得出实验数据,通过合理的冲洗水来控制颜料的电导率能指导生产,减少能源的消耗,达到节能减排,生产出合格的产品,更好地满足用户的要求。

——非均布滤饼的局部比阻与平均比阻的测定与计算方法