浅谈消泡剂在水基柔性版油墨中的应用与选择

■文/天津东洋油墨有限公司王旭

一、引言

在我们国家,随着近年来人们生活水平的不断提高,包装印刷工业也正向着高档、精细、多品种方向发展。随着新技术的不断应用,柔性版印刷已经取得了很大的进步,产品质量直追胶印和凹印,甚至有的已有所超越,具有相当强的市场竞争力。

柔性版印刷设备投资少、见效快、生产率高、印品质量好、印刷精度高,并且印品层次丰富、色彩鲜明、视觉效果好,特别适合包装印刷的要求。在柔版印刷中水基油墨的应用范围最广,而且占绝对优势。比如,在瓦楞纸箱、纸带、纸制品牛奶盒等的印刷中水基油墨都有应用。水基油墨具有无毒、无污染完全符合绿色环保要求的特点,满足食品包装的要求。

消泡问题一直是评价水基油墨优劣的一项重要指标,如果在印刷过程中产生气泡逐渐增多且消泡不好,就会直接导致印刷无法继续进行,不但耽误印刷效率还会带来干膜表面缺陷。

二、相关概念

(一)泡沫形成和破坏的简要机理

1.泡沫形成机理

泡沫是空气在液体介质中的稳定分散体,多个气泡形成了泡沫,是成团的气体被液体的薄膜分割包围而成的。当一个气泡到达不含表面活性剂的液体表面时,会自然破裂,不存在泡沫问题。液体中含有表面活性剂时,表面活性剂可以在气泡表面形成稳定的表面活性剂分子膜。这就为产生大量泡沫提供了条件。气泡能形成很一致的几何型,例如三个气泡(薄膜)遇在一起时,形成120°角。多面体泡沫由于液体含量低,会形成薄膜很薄,但非常有弹性的膜层,这是更稳定的泡沫结构。

2.泡沫破灭的简要机理

总的来说,气泡本身是不稳定的,它的破坏一般是由于液体从气泡壁排挤入壁的边缘而产生的。当膜壁内的分子运动就足以破坏液体膜而毁灭气泡结构。

(二)消泡剂的功用

1.油墨中泡沫产生的原因

油墨中气泡的产生主要由以下因素所造成:

(1)表面活性剂的使用。为了改善油墨的性能,如颜料分散性、储存稳定性、流平性等,在油墨配方中加入各种表面活性剂等助剂,它们会改变油墨的表面张力,引起起泡和稳泡。

(2)油墨生产过程中,如分散过程会带进空气泡,在研磨分散中油墨自由能会升高,有助于泡沫的生成。

(3)在印刷过程中,机器的墨循环系统往往用泵进行油墨的输送等原因也会使油墨体系的自由能升高,帮助产生泡沫。

2.消泡剂的功用

大部分消泡剂的功用是在泡沫的表面铺开,使之在液面上取代气泡膜的分子。通常采用具有很强的降低表面张力能力的表面活性剂作为消泡剂,因为这种表面活性剂分子极易吸附在表面上。大多数工业上的消泡剂还应用铺展溶剂或乳化剂作为载体,这样可保证消泡剂能很好地达到表面的各部分,而起到有效的消泡作用。

另一种方法则是在体系中加入一种良好的溶剂,使表面活性剂分散到液体中去,这样也可以大大降低气泡的形成。

3.消泡剂的种类

(1)有机硅类。它是迄今用途最广、效能最高的抑泡、消泡剂,由于它具有比泡沫稳定性更高的界面活性,因此用很少量就可以起到消泡作用,

(2)矿物油类。该类消泡剂一般是由约80%的载体油和约15%的憎水颗粒再加约5%的乳化剂、防腐剂及其它增效成分所组成。载体油是脂肪族或芳香族的矿物油,但芳香族矿物油易引起墨膜泛黄,且大量的芳香烃会造成生理危害,因此不如脂肪族的性能好。憎水颗粒一般用憎水的气相二氧化硅、硬脂酸盐、脂肪酸衍生物或聚脲化合物。乳化剂的作用是将憎水颗粒分散于载体油中,同时也对消泡剂混入油墨有正向作用。

(3)不含硅聚合物类。这是一类特殊的聚合物,它是通过选定的不混溶性来发挥作用的。为了获得“混溶”与“不混溶”间的平衡,要有意识地改变聚合物的极性和相对分子质量(包括相对分子质量分布)。一般相对分子质量越大,越不混溶。但对聚合物性消泡剂来说,即使其混溶性太好,造成消泡效果太弱或完全没有消泡作用,但不会稳定泡沫,这是它与有机硅消泡剂的最大不同。

4.消泡剂使用不当的弊端

消泡剂虽然对消除泡沫是有益的,但是使用不当,就会带来不利的影响。

(1)添加方法不当:大多数消泡剂加入体系中,如果不经研磨或高速分散,就不能发挥消泡作用。

(2)选择不当:消泡剂都有自己适合的体系,如适合在苯类体系中的消泡剂,在丙烯酸体系中未必能起到同样良好的作用,甚至可能起相反的作用;如有些消泡剂只适用于低光泽涂料,如果用在高光涂料中会造成光泽下降。

(3)过量:消泡剂使用过量,会影响相溶性和光泽,更严重可能直接导致印刷品质量下降。

5.消泡效果的验证方式

为配方选择消泡剂时,应该先在实验室确认其功效。

(1)搅拌试验。对于低粘度和中粘度配方,最常用的测试方法是搅拌试验。这个试验通过快速搅拌,将空气混入到液体体系中。确认相同搅拌时间下,搅拌前后的体积变化和不同配方的消泡时间。

(2)淋涂试验。这个试验也需要将空气通过快速搅拌混入到液体体系中。搅拌后立即倒在一个表面上。通过这个淋涂表面来评估消泡效果。膜层干燥后,目测气泡和表面缺陷即可判定消泡效果。淋涂试验通常作为搅拌试验的补充,同样适用于低粘度和中粘度涂料。

(3)展色试验。通过模拟实际印刷条件,评估消泡效果。膜层干燥后,评估干膜的表面性能和缺陷情况。

由于篇幅有限,本文只对搅拌试验和展色试验的部分数据进行比较。

三、实验部分

(一)相关实验仪器

D—8401多功能调速搅拌仪,颜色展涂器(KLOX 400线),察恩杯4#。

(二)关于消泡剂加入时间的选择

大多数消泡剂加入体系中需要经过研磨或高速分散,发挥作用才比较明显,但是否比例适当、是否应将所有的消泡剂全添加在研磨或高速分散阶段(有的原料在制备油墨时不能进行研磨或高速分散,只能在可研磨或高速分散的原料完成该过程后与其在低速搅拌时进行混合)则需要通过在实际生产中来验证。为此我们对油墨制作过程中的不同时间加入不含硅聚合物类消泡剂A(目前正在使用的助剂)所达到的效果进行了分析,相关具体情况如表1所示。

表1油墨制作过程中的不同时间加入不含硅聚合物类消泡剂A所达到的效果

实验方法:按照以上消泡剂A的添加时间进行对比打样,并将这些样品稀释至相同粘度,用D—8401多功能调速搅拌仪采取同一速度分别搅拌,之后采用目测观察消泡完全所用的时间。

通过以上实验发现在研磨分散时加入0.4%的消泡剂A、研磨分散的部分和非研磨部分混合时加入0.3%的消泡剂A时对油墨所起的消泡作用为最佳点,而且这一结论在相关油墨的实际生产过程中其效果与之相近。

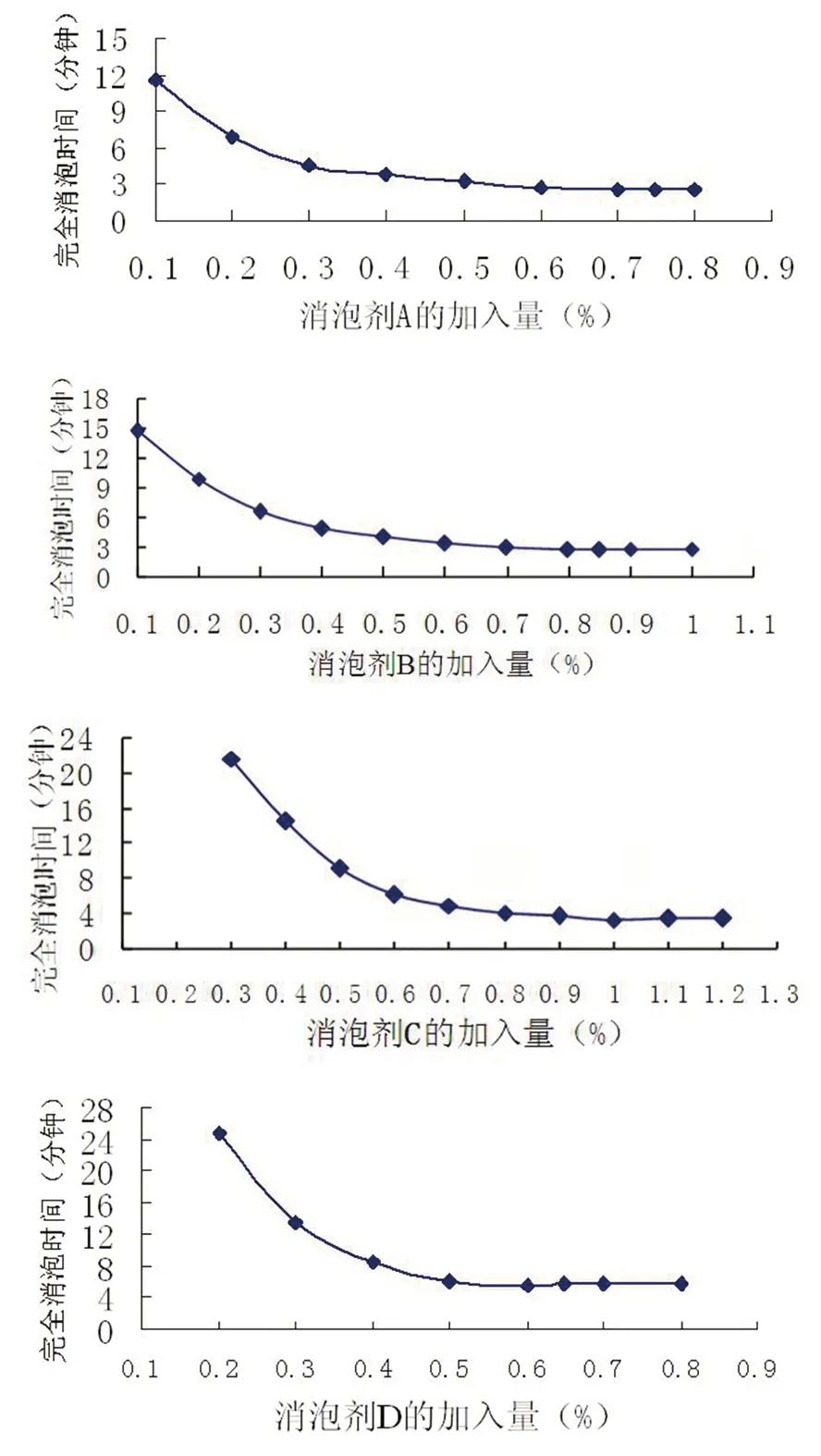

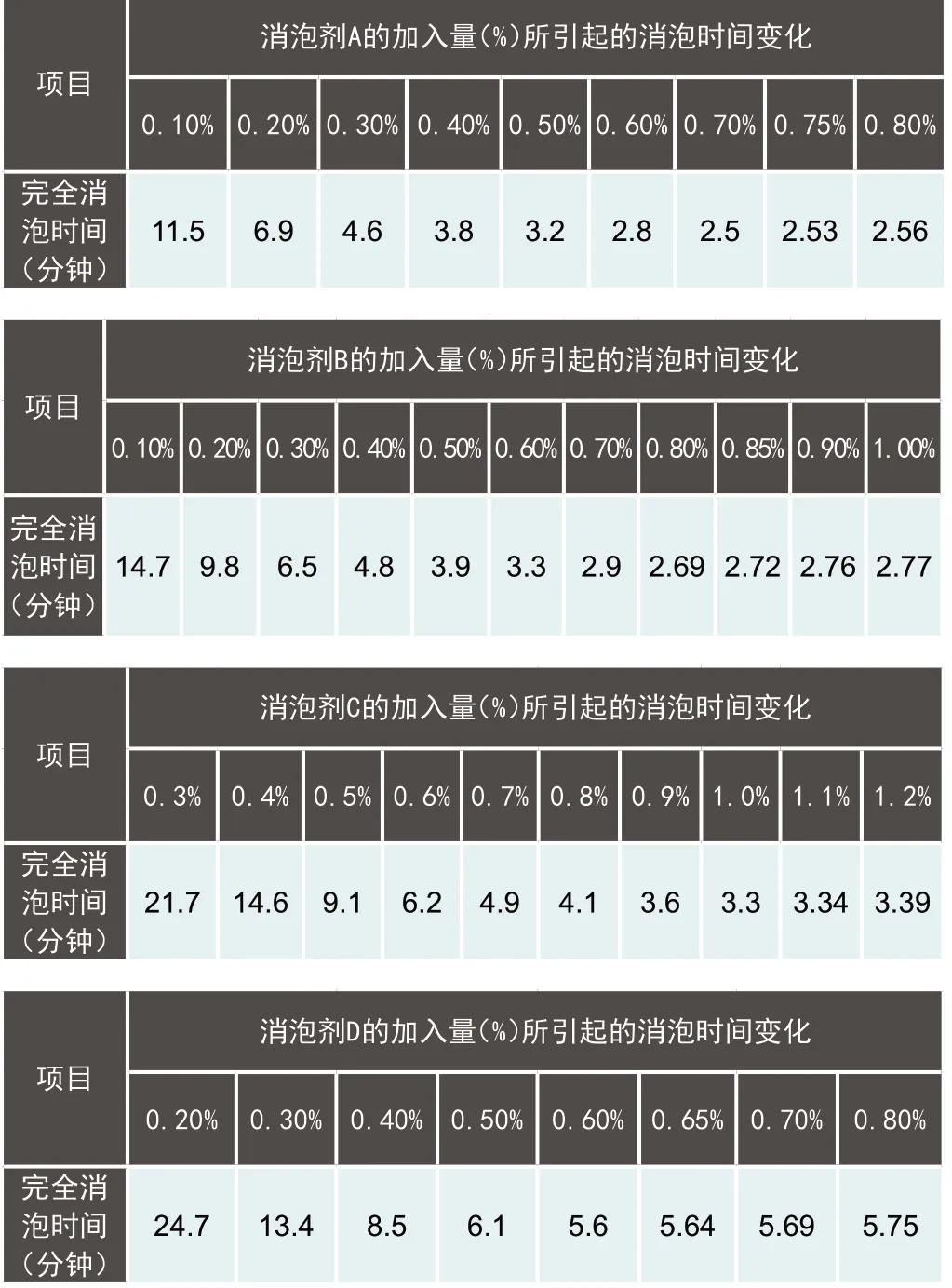

(三)关于消泡剂品种的合适选择

一般来说希望加入低含量带来良好消泡效果且稳定性能良好的助剂为宜,为此在油墨配方最初确定时就应对有关的消泡剂进行一系列筛选,选择消泡助剂及相关原料后方可进行生产工作,消泡剂的选择是否恰当的相关实验情况如图1,、表2所示。

图1消泡剂的加入量(%)所引起的消泡时间变化

表2消泡剂的加入量(%)所引起的消泡时间变化

实验方法:按照以上助剂的添加量进行对比打样,并将这些样品稀释至相同粘度,用D—8401多功能调速搅拌仪用同一速度分别搅拌,后采用目测观察消泡完全所用的时间。

通过以上实验分析,我们可以得出一个结论。消泡剂A是最适合该品种水基油墨体系的助剂(稳定性结果几乎与上述数据一致),B、C由于用量大但效果差而被舍弃,D则由于效果不佳也不能应用于该体系的油墨中。

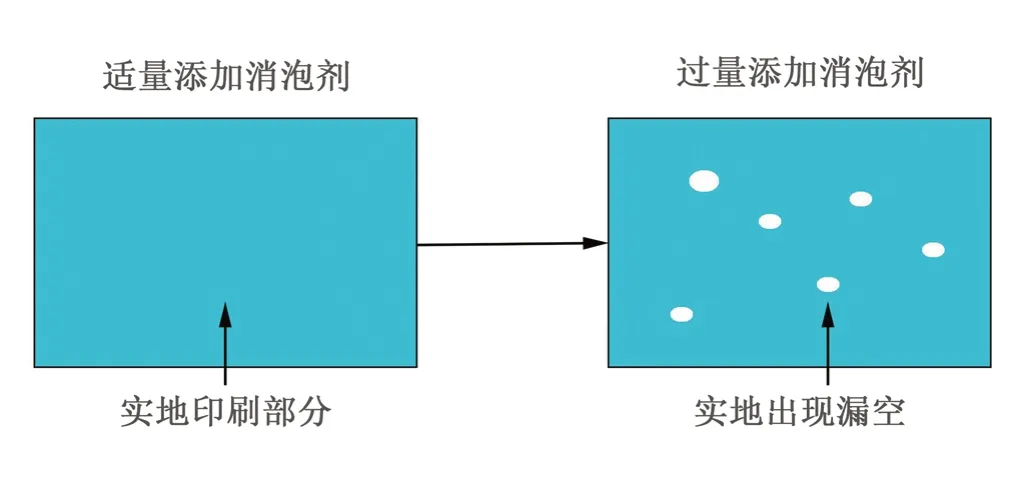

(四)关于消泡剂的含量是否适当的选择

消泡类助剂添加量合适会起到最佳的消泡及最大抑制发泡的作用,但是同时它也会给油墨带来负面作用,即需要找最佳的那一点;有时如果添加量偏小会消泡效果不良,而过量则会导致油墨印刷品质下降(如印刷过程出现实地部分有漏空现象)。

为此我们对有机硅类消泡剂E(目前我司正在使用的助剂,标准含量为0.2%)曾做过过量实验予以验证,具体数据如下表3所示。

表3有机硅类消泡剂E过量实验

实验方法:按照以上助剂的添加量进行对比打样,并将这些样品稀释至相同粘度,用展涂器(KLOX 400线)对比展色,观察印刷效果,展涂效果评价为5(优)—1(劣);同时再用D—8401多功能调速搅拌仪用同一速度分别搅拌,后采用目测观察消泡完全所用的时间。

从以上数据我们可以看出消泡剂过量对印刷效果有相当大的不良影响,用下面的图2变化表示。

图2消泡剂过量对印刷效果有相当大的不良影响

四、结果与讨论

由以上实验数据结果来看,消泡剂的选择和使用方法是一项细致仔细的工作,其对油墨制作及印刷效果、印刷过程的顺利程度起到了至关重要的作用。

消泡剂的研究还存在不够完善之处,消泡剂的挑选工作还在进行中(针对拥有特殊机器结构的客户需要继续改进及消泡方面的探索工作);因此一些相关的实验还将陆续开展。