千枚岩深埋隧道支护参数对结构受力与变形的影响

杨晓华,赵滨京,吴 昊,李爱明

(长安大学 公路学院,陕西 西安 710064)

0 引 言

山岭隧道建设中,经常会遇到原岩软弱破碎、埋置较深、地质条件复杂等情况,隧道开挖后围岩变形量大且持续时间较长,导致支护结构受力持续增加,往往超过围岩、衬砌承载极限,经常发生初砌开裂、围岩变形侵入隧道净空,严重者甚至产生塌方等不稳定情况,对软弱围岩隧道的设计和施工提出了重大挑战。目前,众多学者针对软岩隧道已经有了一定的研究:于远祥等[1]通过锚杆轴力的反演分析,得到了榴桐寨软岩隧道在支护状态下的围岩变形范围及其位移量,合理确定了其开挖预留变形量及支护方案;李磊等[2]通过岩石试验和现场测试,分析了茂县隧道的变形特征及破坏模式,提出了挤压性软岩大变形隧道的变形和支护作用机制;戴永浩等[3]通过围岩位移现场监测、室内试验力学分析和数值分析得到了围岩与支护结构受力与变形规律,从而提出了合理的支护方案;李鸿博等[4]通过现场测试,分析了峡口高应力软岩公路隧道围岩变形规律及结构的受力特点,提出了高应力软岩隧道大变形的支护设计对策;刘高等[5]探讨了隧道大变形的原因和机制,认为它是围岩塑性流动与围岩膨胀变形综合作用的结果,并从围岩控制角度,修正并制定了新的隧道返修方案。

目前已有的研究多集中在探索软岩隧道的受力变形特征,进而提出合理的支护方案,对于以软岩隧道现场测试数据为基础,有限元分析为手段,来探索不同支护参数对结构影响规律的研究还很少。鉴于此,本文通过对绢云母千枚岩隧道现场测试结果进行整理分析,提出3种支护参数方案,再利用FLAC3D有限差分软件建立以原始支护设计和3种不同支护参数方案为基础的4种工况,模拟不同支护参数下结构的受力和变形,得到不同支护参数对结构受力与变形的影响规律。研究成果可以为类似的绢云母千枚化软岩隧道在支护方案设计和支护参数调整等方面提供借鉴。

1 工程概况

成武高速2号隧道是成县至武都高速公路南端的关键性工程,左线全长3 763 m,右线全长3 781 m,为分离式双向四车道公路隧道,最大埋深1 040 m,地处剥蚀中山地貌区,地面标高为1 036.0~2 074.0 m,山体地形总体较陡,呈中间高两侧低,进口自然坡角约为40°;出口自然坡角约为50°,进口段位于省道S205右侧上部,与北峪河12号大桥相连,隧道洞内的设计坡度分别为左线-2.27%、右线-2.22%,设计时速为80 km·h-1。

隧道隧址区中前部呈中厚层状,岩层产状以85°∠50°为主,岩层走向与洞轴走向部分呈小角度斜交;隧址区后半部呈薄片状,片理及小型褶曲十分发育,表层风化程度较高,岩层产状以110°∠60°为主,主要分布于隧道后半部分;隧道现场利用水压致裂法对左右洞选取的6个测点进行了地应力测试,测试结果显示地应力的最大水平主应力和垂直主应力分别为9.54~15.02 MPa和8.69~15.31 MPa,经地应力分级标准可判断其属高地应力区;隧道左右线间距按照平面设计线30 m间距控制,为解决洞口占地和洞内间距的矛盾,采用不平行布线方式,即在隧道洞口采用小间距方式,洞内逐渐分开到左右线施工不互相影响的间距,在出口处再将距离减小。隧道进口位置左右线间距最小为17.90 m,隧道中部间距最大为32.3 m,隧道出口位置左右线间距为19 m。

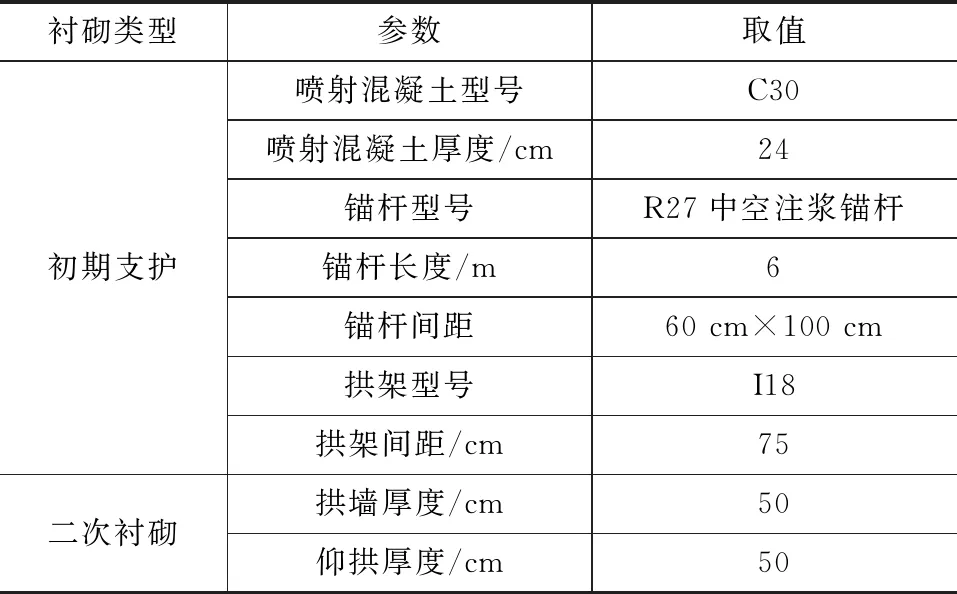

隧道内轮廓设计采用《公路隧道设计规范》[6]推荐的标准断面,即拱部采用半径R=540 cm的半圆,边墙为R=840 cm的大半径圆弧,边墙与仰拱的过渡圆弧R=100 cm,仰拱半径R=1 870 cm,施工过程采用上下台阶预留核心土环形开挖,上台阶高度为 5.4 m。衬砌结构应用复合式衬砌,即初期支护+防水板+二次衬砌,初期支护采用锚网喷混凝土和钢拱架,二次衬砌为模筑混凝土。原始支护设计如图1所示,初支参数见表1 。

隧道在掘进过程中埋置较深,围岩岩体强度低,节理极为发育,隧道支护结构受到施工扰动后变形较大。鉴于以上原因,隧道掘进中曾频频出现掌子面坍塌、初衬混凝土开裂、钢拱架变形、二衬混凝土破坏、仰拱开裂并隆起等不良现象。

2 围岩工程特性分析

在依托隧道隧址区取试验岩样与试验段,分别进行室内和原位试验,从围岩的矿物组成[7]和强度2个方面分析其工程特性。

表1隧道原始支护设计参数Tab.1Initial Supporting Design Parameters of Tunnel

2.1 室内试验

2.1.1 岩性鉴定

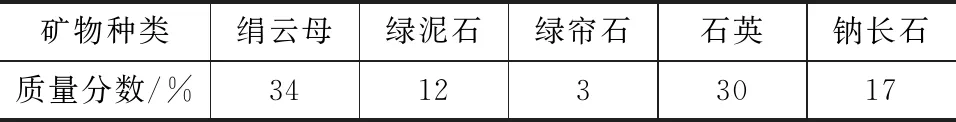

确保岩样的宏观结构与掌子面围岩状态相近,使试验结果具有代表性,将取得的岩样用塑料纸封存,制作成厚约0.03 mm的薄片试样,置于偏光显微镜下观察,对岩样进行矿物成分分析,其结果如表2所示。

表2岩样的矿物种类及其含量Tab.2Mineral Types and Contents of Rock Samples

从岩样的鉴定结果可知,岩石矿物成分多为石英、绢云母与绿泥石,其性状的不同主要由所含矿物成分的多少所决定,再结合隧址区的地质资料,判断依托隧道属绢云母千枚岩隧道。

2.1.2 点荷载强度试验

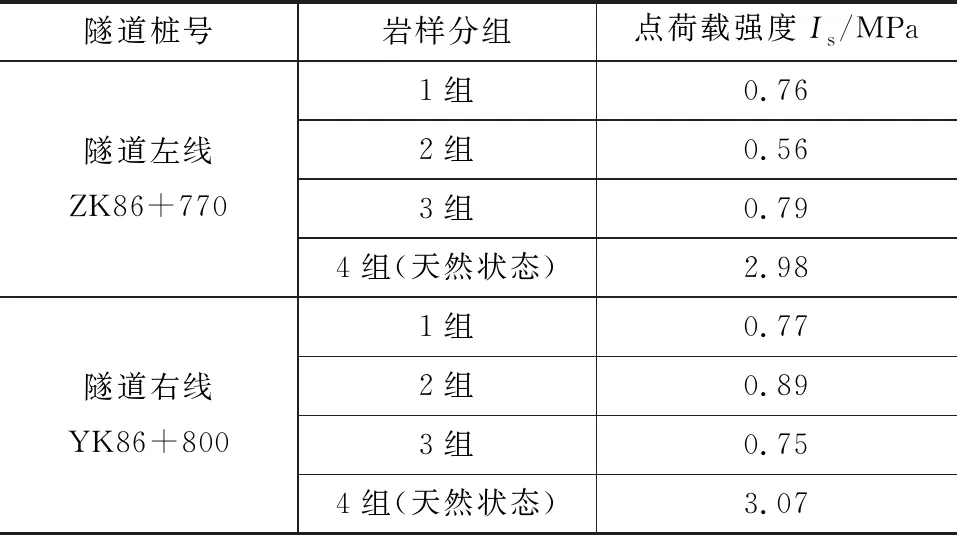

试验按照《工程岩体分级标准》进行取样。分别取成武高速2号隧道出口段左右线的2个掌子面不同部位的岩样共计8组(其中2组为天然状态试验,不作饱和处理),每组岩样不少于20个,共计取样159个,试验完毕后有效岩样146个。试验结果如表3所示。

表3天然状态与饱和状态岩石点荷载强度结果Tab.3Results of Rock Point Load Strength in Natural State and Saturated State

由以上结果可知:天然状态下,在隧道左线,岩样的点荷载强度为2.98 MPa,岩样吸水饱和后其强度迅速衰减到0.70 MPa(吸水饱和岩样3组试验结果的平均值);在隧道右线,岩样的点荷载强度为3.07 MPa,岩样吸水饱和后其强度迅速衰减到0.80 MPa。岩样属较软岩,水稳性极差,点荷载强度受含水影响较大。

2.2 原位试验

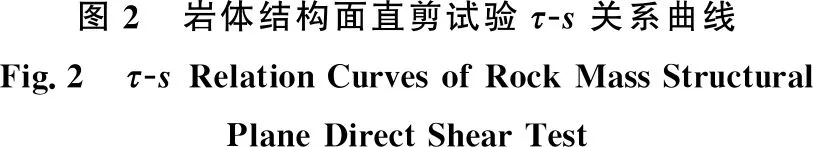

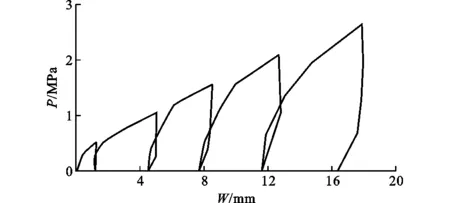

按照《工程岩体试验方法标准》进行现场试验布置,内容包括岩体结构面直剪试验和变形试验,试验横洞位于隧道YK86+200处,分别采用平推直剪法和刚性圆形承压板法,试验结果如图2,3所示,其中,τ为剪应力,s为水平位移,W为垂直位移,P为压力。

室外现场岩体结构面直剪和变形试验结果表明,依托隧道围岩的内摩擦角为32°,黏聚力为0.27 MPa,弹性模量为1.3 GPa。

综合上述分析,依托隧道属绢云母千枚岩隧道,围岩软弱,水稳性较差,原位试验结果可为后续数值模拟提供参数依据。

3 现场测试

3.1 现场测试方案

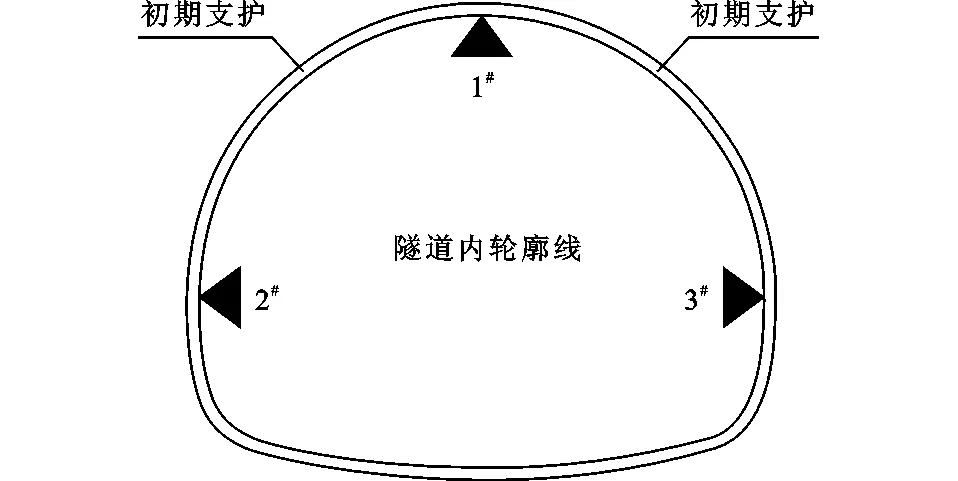

根据《公路隧道施工技术规范》[8]中的相关规定,并结合隧道施工过程中出现大变形的实际情况,制定了依托隧道的现场测试方案,内容主要包括对隧道支护结构受力与变形2个方面的测试。现场选取了左洞桩号位置ZK86+120和右洞桩号位置ZK86+230的2个断面(分别称之为断面A和断面B)作为现场测试段,利用振弦式压力盒对其进行了初期支护围岩压力和二次衬砌接触压力的测试;利用全站仪测试了其拱顶下沉和周边收敛量,拱顶处测点取在了拱顶与拱顶两侧的3个位置,周边处测点选在了上、下2个台阶的位置处,测点布置见图4。

3.2 支护结构受力测试结果

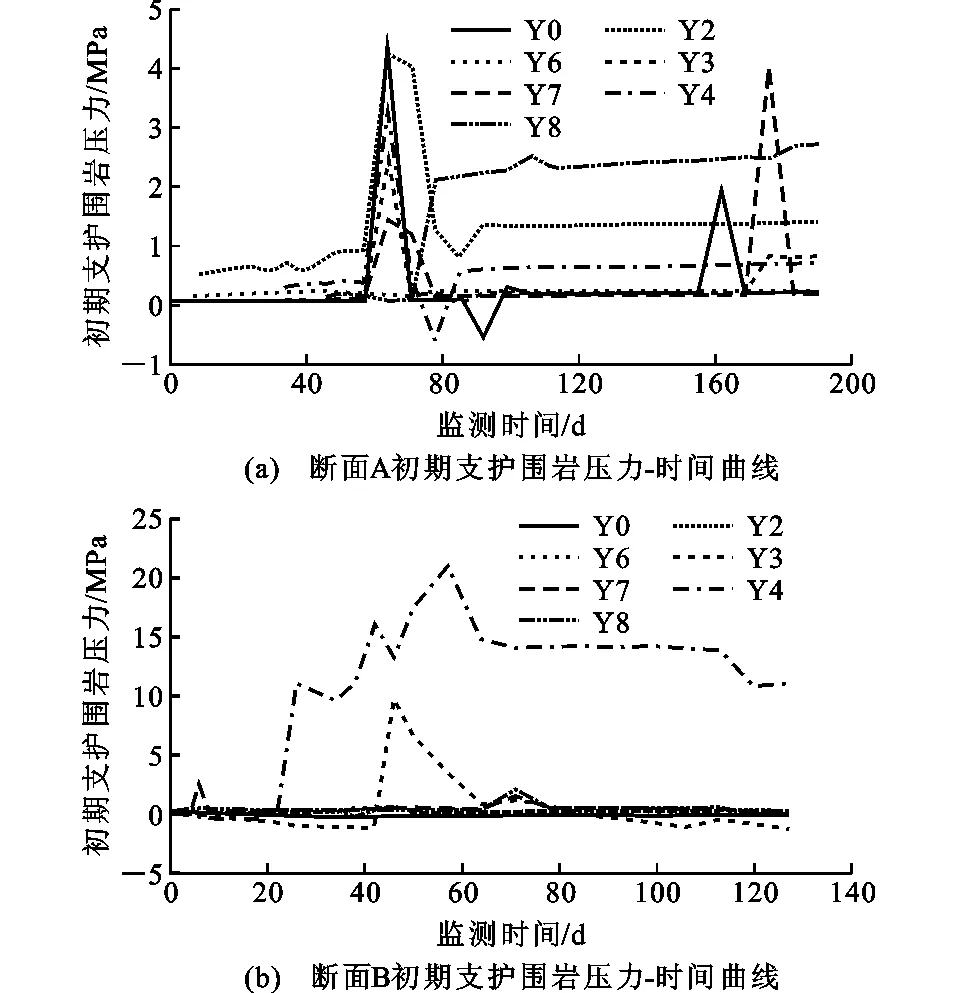

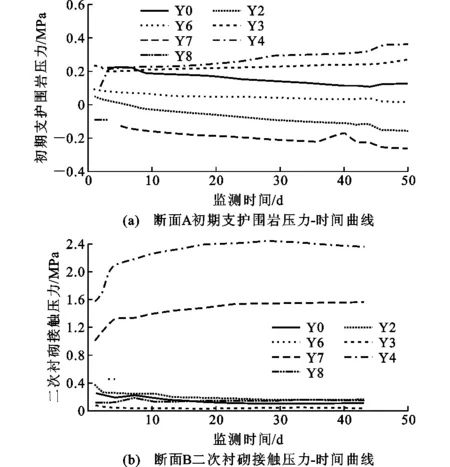

支护结构受力是影响隧道围岩稳定性的主要因素之一,主要包括初期支护围岩压力和二次衬砌接触压力,实测结果如图5,6所示(受压为正,受拉为负)。

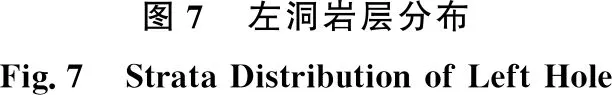

由图5可知:随隧道下导的开挖,断面A在右边墙底部与左拱腰处发生了应力集中,最大压力值达到2.74 MPa,结合隧道围岩条件,岩层为斜向层理,在斜向层理的影响下,围岩对初支结构会产生与层理方向大体一致的偏压应力,此偏压应力正是导致上述应力集中的直接原因[9-12],岩层节理见图7;断面B在左边墙底部发生了较大的应力集中,压力值为13.77 MPa,而断面右侧监测点压力值普遍较小,由此判断断面B右拱腰在围岩压力作用下已被压坏,导致围岩对拱架的压力集中在断面左侧,而左边墙底部正是边墙与仰拱的过渡位置,在应力重分布后在此处产生了应力集中。通过现场肉眼观察发现右拱腰有明显鼓胀现象,也从侧面证实了这一判断。

对比图5,6可知:断面A二衬结构受力增长缓慢,且左右较为均匀,最终受力在0.3 MPa左右;断面B二衬受力会在左边墙底部与右边墙位置处产生较大的应力集中,其压力值分别占初支受力与二衬受力之和的77%和92%[13]。在二衬承担如此高的压力时,断面B不能满足隧道二衬作为安全储备的条件,甚至在应力集中较大的部位会出现二衬裂开等不利情况,如在后期的观察中发现断面B边墙部位出现明显裂缝,见图8。

3.3 支护结构变形测试结果

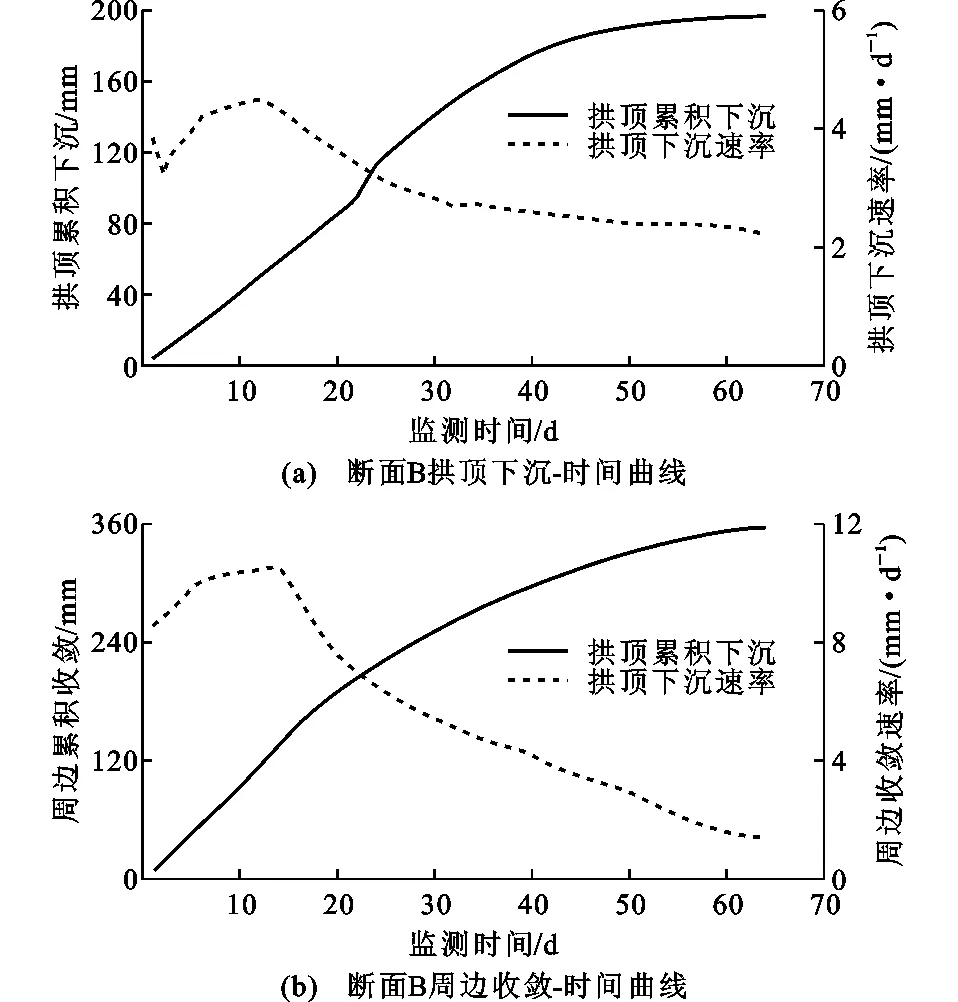

支护结构变形是围岩及支护应力形态变化最直观的反映,能为地下洞室稳定性提供可靠直接的信息,且易测取,实测结果如图9,10所示。

由图9,10可知,随隧道掌子面向前推进,支护结构的变形会呈现与开挖工序密切相关的三阶段增长的特征,包括下导开挖后的迅速增加段、下导支护后的缓慢增长段,以及仰拱封闭后的更缓慢增长段。主要原因为上导开挖导致围岩受扰后应力重新调整,上导拱脚直接坐落在松散软弱的岩层上,整体支护强度较低。下导支护后,下部钢拱架坐落在预制混凝土结构块体上,整体支护结构强度有所加强;随着仰拱封闭成环,初支的整体闭合成环,受力强度较强,变形表现为流变变形。两断面变形稳定后的拱顶下沉和周边收敛累积值均可达15~40 cm,一般对于软岩隧道围岩较差段,其预留变形量U0通常取270 mm[14],可见两断面变形累积值均大于1/3U0,已超过其维持稳定范围,并存在侵占隧道内轮廓界限的风险。

4 不同支护参数对隧道结构受力变形的影响

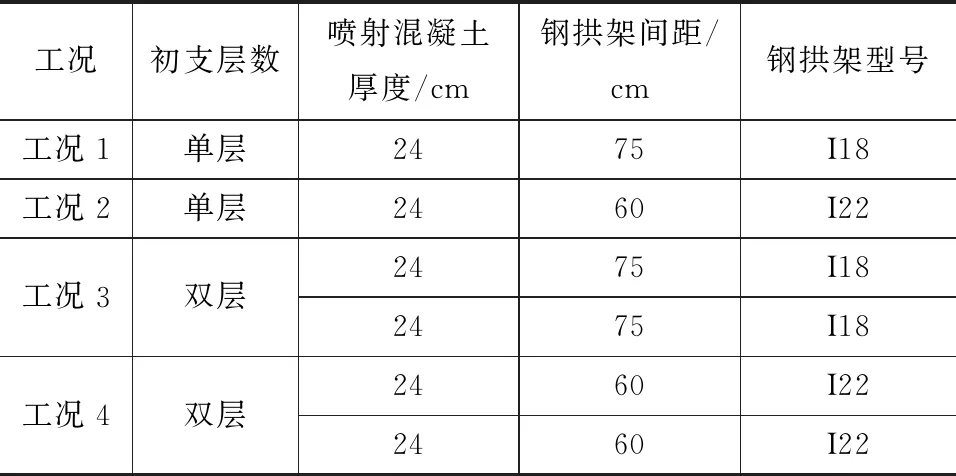

由现场测试结果可见,隧道在原始设计支护参数(表1)下会出现应力集中、变形较大、初支破坏等不利现象,现基于此提出3种支护参数方案,分别为增加单层初支刚度、采用双层初支、增加双层初支刚度。再利用FLAC3D有限差分软件[15]基于两台阶预留核心土的模拟工法建立4种工况,工况都以断面B处10 m长的围岩为模拟对象,不同工况的支护参数与物理力学参数见表4,5。选取断面B作为计算结果提取断面,隧道拱顶和拱部与边墙交汇点分别作为拱顶沉降、周边收敛结果提取点,见图11。4种不同支护参数方案分别称为工况1~4,其中工况1为隧道原始支护设计模拟结果。

表4不同工况的初支参数Tab.4Initial Support Parameters Under Different Working Conditions

表5不同工况的初支物理力学参数Tab.5Physical and Mechanical Parameters of Initial Support Under Different Working Conditions

4.1 数值模型与参数选取

计算模型尺寸为120 m×70 m×10 m,模型上下边界各取值为3倍洞径,左右边界各取值为5倍洞径。在模型左右边界上施加X方向的水平位移约束,在模型前后边界施加Y方向的水平位移约束,在模型底部施加Z方向的竖直位移约束,在模型上边界与左右边界分别施加10 MPa的围岩原始应力,使其与隧道竖直和水平方向应力条件保持一致。数值计算模型见图12,围岩的物理力学参数如表6所示。

围岩的物理力学参数取自于上述围岩工程特性的分析结果;初期支护参数参考《公路隧道设计规范》中的弹性材料取值,并将钢拱架的刚度按等效刚度折算到初期支护结构刚度中。

4.2 原始支护设计模拟结果与现场测试结果对比

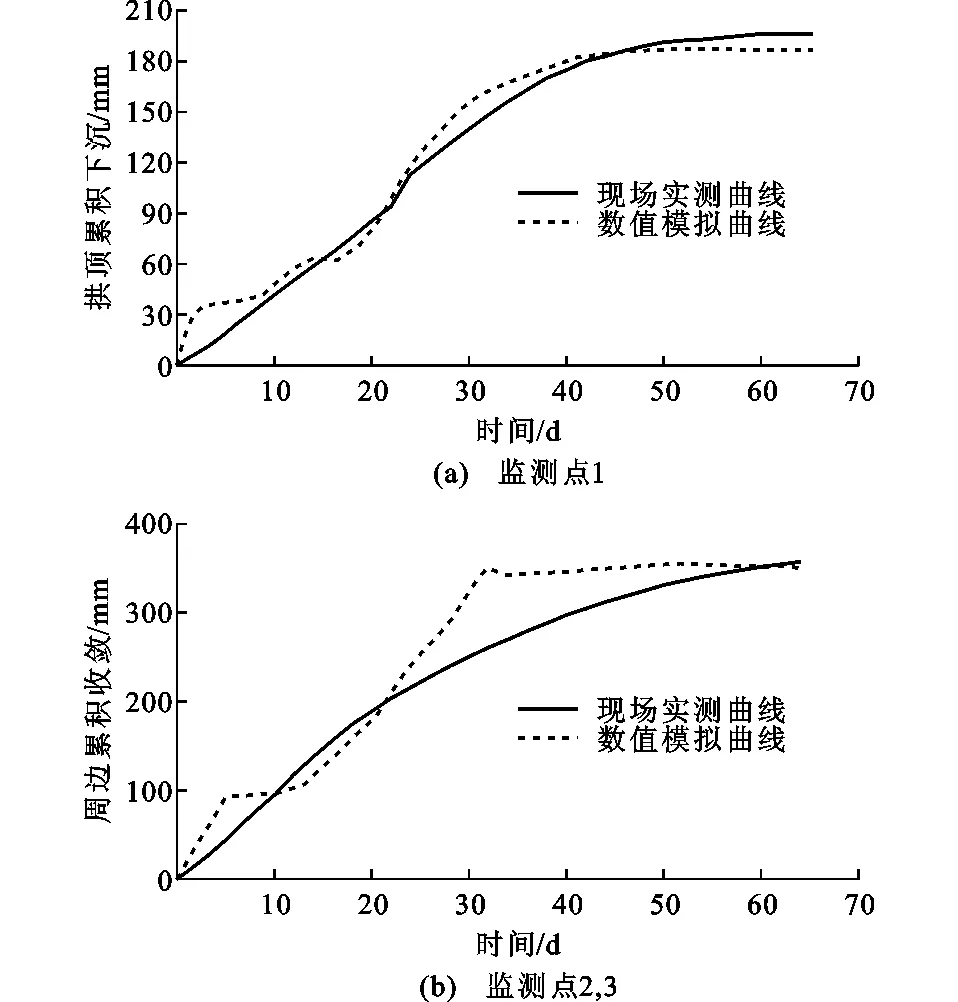

通过将断面B原始支护设计模拟结果(工况1)与现场测试结果进行对比来探究数值模型的合理性。模拟开挖过程监测点处变形曲线见图13。

由图13中的原始支护设计模拟变形曲线与现场实测曲线对比可知:由于数值模拟过程中各开挖阶段可以被明确设置,故开挖每一步隧道拱顶和周边位移的变化情况在模拟曲线上都会被清楚记录,所以数值模拟曲线会显示出几个较大波动段,波动处也显示着开挖的扰动;现场实测过程中,一般是根据监控量测细则中开始的1 d一测到3 d一测,最后为7 d一测来测量,故在此过程中不会将每一个开挖步骤显示特别清楚,不会产生模拟曲线中那么多的波动段,模拟过程有明显的分段增长趋势[16-17],且拱顶竖直位移和拱脚水平位移趋于稳定时分别为185.57 mm和330.51 mm,与前述断面B现场测试到的支护结构闭合后趋于稳定的拱顶和拱脚变形量相比,相对误差分别为5.5%和7.5%,模拟结果与实测结果接近,所以本次数值模拟结果较为合理可靠。

4.3 支护结构变形对比

将4种工况监测断面的拱顶沉降、周边收敛提取结果作对比,来判断不同支护参数对结构变形的影响程度。图14,15分别为4种工况断面提取点拱顶沉降、周边收敛的变化曲线。

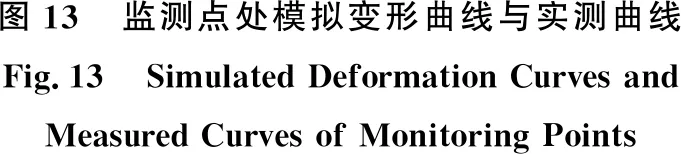

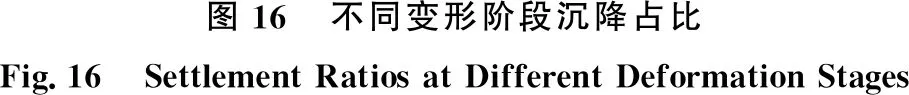

由图14可知,4种工况下拱顶沉降模拟结果均显示出4个变形阶段:上台阶开挖后,开挖产生的临空面会使围岩土体局部卸载,而此时初支作为柔性支护并未对围岩产生限制作用,会允许其产生一定的变形,故起初沉降较大,差别较小;开挖至第10步,即核心土开挖,此时上台阶受扰动较小,初支开始发挥作用,沉降速率变小,变小程度与4种工况的支护参数有关;在第20步,即下台阶开挖与支护,下台阶的开挖会对上台阶产生较大的扰动,沉降速率变大,而限制此扰动的最关键因素就是上台阶的初支,故不同的支护参数导致4种工况沉降差异较大;第42步时,结果提取断面仰拱封闭成环,沉降在略有回弹后速率变小,逐渐趋于稳定,4种工况的沉降值分别为185.57,161.45,130.58,80.56 mm。4种工况各阶段的沉降占比如图16所示,下台阶开挖沉降占比较大,工况4的支护参数对下台阶开挖扰动的限制较好,仅产生了此工况总沉降的46.00%。

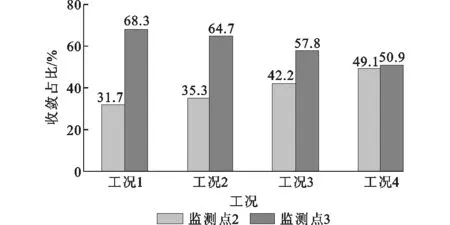

由图15可知,周边收敛的模拟结果与拱顶下沉结果有着相同的变形规律,分为4个阶段,每个阶段的收敛节点和变形占比与沉降大致相同,结果提取断面仰拱封闭成环后,收敛在略有回弹后逐渐趋于稳定,4种工况的稳定收敛值分别为330.51, 273.21,227.00,159.34 mm。在收敛的模拟结果中,原始设计模拟结果不同于理论计算中的围岩均匀收敛的结果,支护结构边(监测点3)监测到的围岩变形量(约为22.6 cm)显著大于左边(监测点2)监测到的变形量(约为10.5 cm),占总收敛量的68.3%,主要原因是隧道围岩属层状结构,开挖扰动会发生顺层滑动;不同支护参数的工况对限制岩层的顺层滑动也会有所不同,主要体现在支护结构左右两侧的收敛占比(图17),工况4两侧占比接近50%,可以有效抑制围岩的顺层滑动。

综上所述,可以得到不同支护参数对结构变形的影响规律:工况2拱顶处的竖直位移为161.45 mm,比工况1模拟结果减小13.0%,拱脚处的水平位移为273.21 mm,比工况1减小了17.3%;工况3拱顶处的竖直位移为145.60 mm,比工况1模拟结果减小了29.60%,拱脚处的水平位移为227.00 mm,比工况1减小了31.30%;工况4拱顶处的竖直位移为80.56 mm,比工况1模拟结果减小了56.6%;拱脚处的水平位移为159.34 mm,比工况1减小了51.8%。

4.4 支护结构受力对比

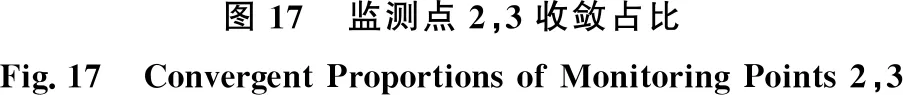

本文选取断面上的7个特征点(拱顶、左右拱腰、左右拱脚、左右边墙底部)作为结果提取点,将提取4种工况的第一主应力P1与第三主应力P3的计算结果作对比,判断不同支护参数影响下结构的受力情况[18-19]。图18为4种工况第一主应力P1沿断面分布,第三主应力P3的提取结果见表7。

在原始设计条件下,隧道层状围岩的顺层滑移导致了支护结构在右拱腰、右边墙底部及左边墙底部处发生了应力集中。通过改变其支护参数,可以看出3种不同支护参数的工况在右拱腰处的受力情况得到了很大改善,应力集中现象明显减小,但是在左右边墙底部处的集中应力变化较小,这说明不同的支护参数对右拱腰部位的岩层顺层滑移有着不同的抑制作用,但是对边墙与仰拱衔接处(左右边墙底部)的应力集中改善作用并不明显,工况4虽在现场地应力的影响下右拱腰处仍有较大应力集中,但整体受力均匀,改善效果最佳。

表7P3提取结果Tab.7Extraction Results of P3 MPa

综上所述,可以得到不同支护参数对结构受力的影响规律(以第一主应力为例):工况2右拱腰处的集中应力为11.18 MPa,比工况1模拟结果减小了9.1%;工况3右拱腰处的集中应力为8.24 MPa,比工况1模拟结果减小了33.0%;工况4右拱腰处的集中应力为6.13 MPa,比工况1模拟结果减小了50.2%。第三主应力有着类似的规律。

5 结 语

(1)实测隧道在深埋条件下具有变形大、变形速率大、变形时间长等特征,会在拱腰、边墙底部处出现比较大的应力集中,导致支护结构受力不均,变形较大,出现裂缝等不利情况。

(2)采用单层初支,钢拱架间距由75 m调整为60 m,钢拱架型号由I18调整为I22,拱顶处的竖直位移相对于原始设计模拟结果减小了13%,拱脚处水平位移减小了17.3%,右拱腰处的集中应力减小了9.1%;采用双层初支,2层中钢拱架间距与型号均与原始支护设计相同,为75 m与I18,拱顶处的竖直位移相对于原始设计模拟结果减小了29.6%,拱脚处的水平位移减少了31.3%,右拱腰处的集中应力减小了33.0%;采用双层初支,2层中钢拱架的间距均为60 m,型号为I22,拱顶处的竖直位移相对于原始设计模拟结果减小了56.6%;拱脚处的水平位移减小了51.8%;右拱腰处的集中应力减小了50.2%。

(3)增强双层支护刚度对下台阶开挖扰动限制较好,且左右两侧的收敛占比接近,可将断面B的拱顶沉降限制为80.56 mm,周边收敛限制为159.34 mm,拱顶沉降为80 mm,周边收敛为160 mm。

(4)后续可以此研究为基础,细化支护参数,单独改变钢拱架型号、钢拱架间距、双层支护厚度等,得到单一因素改变对隧道支护结构的影响规律。