挤出成形大规格陶瓷薄板的生产技术及施工方法

纪雷雷 王继芳 郭 伟

(1 宜兴市科力建材机械设备有限公司 江苏 宜兴 214221)(2 福建华泰集团股份有限公司 福建 晋江 362217)(3 咸阳陶瓷研究设计院有限公司 陕西 咸阳 712000)

前言

陶瓷薄板是近年来广受关注的绿色环保型材料,是一种由高岭土和其它无机非金属材料,成形后经过1 200 ℃高温煅烧等生产工艺制成的板状陶瓷制品。顾名思义,陶瓷薄板最大优势在于一个“薄”字,与同类产品相比,陶瓷薄板厚度只有传统陶瓷砖的1/3。薄型化的陶瓷薄板单位面积比普通陶瓷砖节约原材料使用量一半以上,降低了生产用水、用电综合能耗的50%以上,对节约自然资源,保护自然环境,缓解能源消耗起到了积极的作用,实现“节材、节能”的低碳目标;对于产品使用者而言,薄形化、轻量化大规格板材,既节约了物流运输成本,减轻建筑物的荷载,更是直接降低了物流、建筑施工的碳排放。

目前陶瓷薄板主要有两种生产方法:一种是延续普通瓷砖的干压成形生产工艺;另一种是采用湿法挤出成形生产工艺。挤出成形生产工艺对设备和原料的要求更高,生产出的陶瓷薄板可以实现“燕尾槽”的挤出成形具有的特点。挤出技术生产的陶瓷薄板与干压成形技术生产的陶瓷薄板相比,各具优势。笔者根据多年的湿法挤出成形生产经验,对湿法挤出成形生产陶瓷薄板工艺以及施工应用技术提出一些看法,供大家探讨。

1 湿法成形大规格陶瓷薄板的生产工艺

湿法成形陶瓷薄板的生产工艺一般为泥料制备、成形、干燥素烧、半成品加工、装饰釉烧、包装入库6个工段。具体的工艺流程为:

配料—干混—练泥—陈腐—挤出成形—干燥—素烧—半成品加工—装饰—釉烧—分级包装入库

1.1 泥料制备

1.1.1 泥料性能

泥料性能是薄板成形好坏的关键,泥料制备是湿法成形陶瓷薄板生产线的龙头,也是影响薄板性能的关键所在。湿法成形的陶瓷薄板采用挤压成形,所用坯料为塑性泥料。塑性泥料是由固体颗粒、水分及残留空气构成的多相系统。塑性坯料的要求是:含水量要少而可塑性要好,空气含量要尽可能低,坯料中各种原料颗粒与水分混合均匀。塑性坯料呈泥质塑性状态,具有“弹性-塑性”流变特性。它是基于粘土的结合性与可塑性,在粘土的基础上加入其它组分与水构成,可以认为是被石英、长石等所瘠化了的粘土泥料。

泥料的弹性变形是由于所含瘠性物料与空气的弹性作用以及粘土矿物颗粒的溶剂化作用而产生的。泥料的弹性变形与化学组成、水分含量、颗粒度、离子交换量、触变厚化度及应力作用时间与方式有关。

塑性变形则是粘土本身的可塑性所赋予的。坯料的可塑性主要取决于所用粘土的可塑性及用量。粘土与水之间必须按照一定的比例配合才能产生良好的可塑性。水量不足可塑性显示不出来或显示不完全,水量过多则变为泥浆,又失去可塑性。每种坯料的最佳可塑性与最佳含水量有密切联系。这可以通过实验加以调节和测定。一般泥料含水控制在17%~19%之间。

1.1.2 泥料的制备方法

目前湿法挤出成形大规格陶瓷薄板采用半成品或成品原料, 进厂原料水分控制在8%以下。进厂原料进行除铁过筛处理后, 采用电子秤按配方配料,称量误差控制在5‰以内,将称量配好的原料用混合机进行混合,使之均匀。混合均匀的配料经皮带输送机送入练泥设备(如双轮碾压机、捏合机、练泥机等),加入适量水,通过练泥设备的揉、捏、搅、碾达到泥料成形所需的弹性-塑性要求。练制好的泥料需经24 h以上时间的陈腐均化。

1.2 成形

1.2.1 坯料在外力作用下的变形过程

当坯料受到外力作用产生应力变形时,同时含有弹性-塑性的流动变形过程,即流变性。流变性的表现特点是,当受到外力作用时,泥料先是表征为弹性变形,在应力很小时,应力与应力之间表现为直线关系,即力作用很短时间去掉后,泥料可恢复到原来状态,但力作用时间较长时,泥料就不能恢复到原来状态,损失一部分复原能力(这种损失主要是水分移动所致),但仍处于弹性变形范围内。随着应力的继续加大,在达到其屈服点以后,泥料的弹性随着应力的增大而减小,开始出现塑性变形。这时去掉应力,泥料不能恢复到原来状态,且随应力的继续增大,塑性变形也增加,直至达到破裂点,泥料开始出现裂纹或断裂。

1.2.2 成形过程

挤出成形的陶瓷薄板采用真空挤出机、轮压机、切边机成形,真空挤出机将泥料挤压成一块厚约5 cm的泥板,挤出泥板尺寸可根据成品规格而定,一般真空挤出机处用泥量为11 kg/m2,真空度要求达到-0.95 MPa以上,足够高的真空度和合理的抽真空设计才能保证产品的密度均匀和良好物化性能,因此,选用一台优质的真空挤出机相当关键。挤出泥板经辊棒输送至轮压机,轮压机逐台对泥板压延,压延达到要求厚度后在宽皮带输送机输送过程中切边机对四条边进行切割,达到所需的规格。切割后的外围边料可回收利用。成形厚度一般控制在3.2~4.2 mm之间,规格有:800 mm×1 600 mm、900 mm×1 800 mm、1 000 mm×2 000 mm、1 200 mm×2 400 mm、1 500 mm×3 000 mm、1 600 mm×4 000 mm等。

1.3 干燥

干燥高含水率的陶瓷薄板边部极易出现变形、开裂的缺陷,到达临界点水分之前的干燥要控制好温湿度差,保障干燥时间,缓慢排水。选用微波技术或红外技术干燥,利用其内外同时干燥的原理,可以得到良好的干燥效果,提高成品率。

成形后的陶瓷薄板仍具有塑性泥料的弹性-塑性性质,因此,干燥过程实际上也是产品的定型过程,干燥质量及运输载体决定着陶瓷薄板制品的平整度。微波干燥器的内外同时干燥技术和带式输送方式能很好地满足这一要求。

1.4 素烧

陶瓷薄板的薄型化烧成应适当减少冷却时间及燃烧烧嘴数量,具有较为明显的能耗成本优势。

1.5 半成品加工

1.5.1 切边

1.5.2 研磨

为了进一步提高板面、釉面的平整度和光滑度,用砂带打磨机对素板表面进行一次或两次的打磨抛光。

1.6 装饰

瓷质薄板目前主要的装饰手段有:

1)在最后一台轮压机辊轮上雕刻成各种图案,二次烧类似半抛砖的工艺;

2)在干混工段加入不同颜色的色料,一次烧成类似微粉砖的效果;

3)在练泥工段加入不同颜色的色料,一次烧成类似颗粒砖的效果。

瓷质薄板的制造工艺变化主要体现在装饰手法上。

5.反思学习。观摩一些优秀的课程视频,分析其设计内容和意图,同时选择一些关键性的文章进行阅读,然后结合别人的优秀视频和文章来反思自己的课堂教学,不断进行教学改进。

由于陶瓷薄板规格大,为了防止釉层厚薄不均匀,一般采用超平淋釉器施釉。因素板吸水量少,淋釉后需要干燥,然后再进入印刷、打点等后续装饰工序。目前有了喷墨打印技术,大大提升了陶瓷薄板的外观颜值。

1.7 釉烧

陶瓷薄板因其体薄幅面大,平整度的控制是釉烧的关键,出窑平整度的标准需考虑入库后的二次变形。

1.8 分级包装入库

大规格陶瓷薄板的包装一般有横放和竖放两种包装方式,竖放包装方式运输过程中破损小,但占用空间较大,包装成本较高。横放包装方式运输过程中破损机率较大,可以叠放,但包装成本较低。

目前塑性成形的大规格瓷质薄板已取得可喜突破,其采用专门的低吸水率配方。

2 塑性大规格陶瓷薄板的应用及施工方法

大规格陶瓷薄板适用于一般房屋、大楼、工厂建筑内外墙壁,依其优良特性特别适用于易生细菌之浴室、厕所、厨房、医院以及化学实验室,无静电感应的高科技电子工作室,无灰尘的高级无尘室以及常有湿气的温泉旅馆、蒸气室、三温暖、室内游泳池、都市地下道、山洞或海底隧道、艺术版画、橱柜镶板、办公室及实验室台面等。另外更适用于清洁困难的超高层大楼外墙,因大规格陶瓷薄板表面无毛细孔,藉由雨水便可轻易去除附着的灰尘,不需定期雇人清扫,省钱省工,是21世纪最环保的绿色革命性建材。

大规格陶瓷薄板的施工方法有2种:粘着剂直接铺贴法和干挂法。

2.1 粘着剂直接铺贴法

2.1.1 粘着剂

粘着剂直接铺贴法需采用专用粘着剂,专用粘着剂是一种新型高强瓷砖粘剂,粘结力强、省料。其与传统的水泥净浆粘贴法相比更安全、牢固,亦可减少建筑垃圾和墙体质量;具有良好的抗渗性能与抗老化性能;可直接用于找平粗糙不平的基面,或较光滑水泥基面。

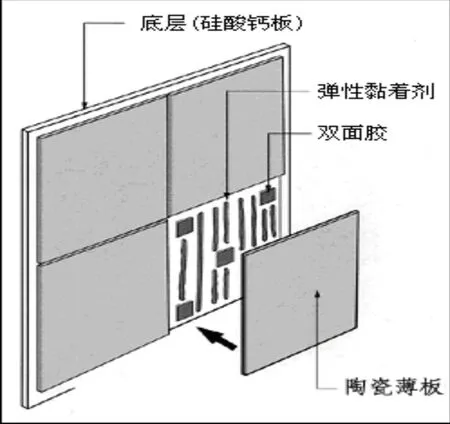

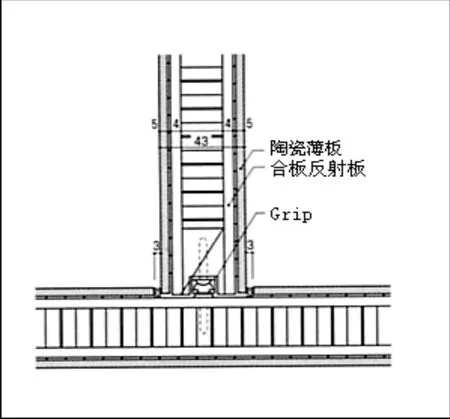

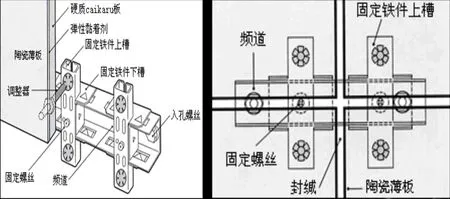

图1 概要图

图2 详细断面图

独特的薄板背纹,解决以往陶瓷薄板湿贴容易出现脱落的现象。通过湿法一次挤出成形生产工艺,给陶瓷薄板背纹加上了特殊的燕尾槽结构。所谓燕尾槽背纹,是一种“里宽外窄”的特殊结构,相比于普通瓷砖平滑的背纹,这种特殊的背纹使得陶瓷薄板湿贴时更好的与粘结剂产生契合效果,提高了陶瓷薄板与墙面的拉拔力。尾槽增加1 mm,可增加约1 MPa薄板与墙面的拉拔力,可降低建筑3倍以上的脱落风险,从而提高陶瓷薄板湿贴的安全性能。

2.1.2 直接铺贴方法

直接铺贴方法如图1、图2所示。

2.1.3 标准施工案例

2.1.4 陶瓷薄板粘着剂直接铺贴法的施工顺序

1)底材面清洁。清洁附着于底材面的污物。

2)打出基准线。按设计图于施工面弹出基准线。

3)准备材料。搬运陶瓷薄板、粘着剂等,确认颜色及尺寸。

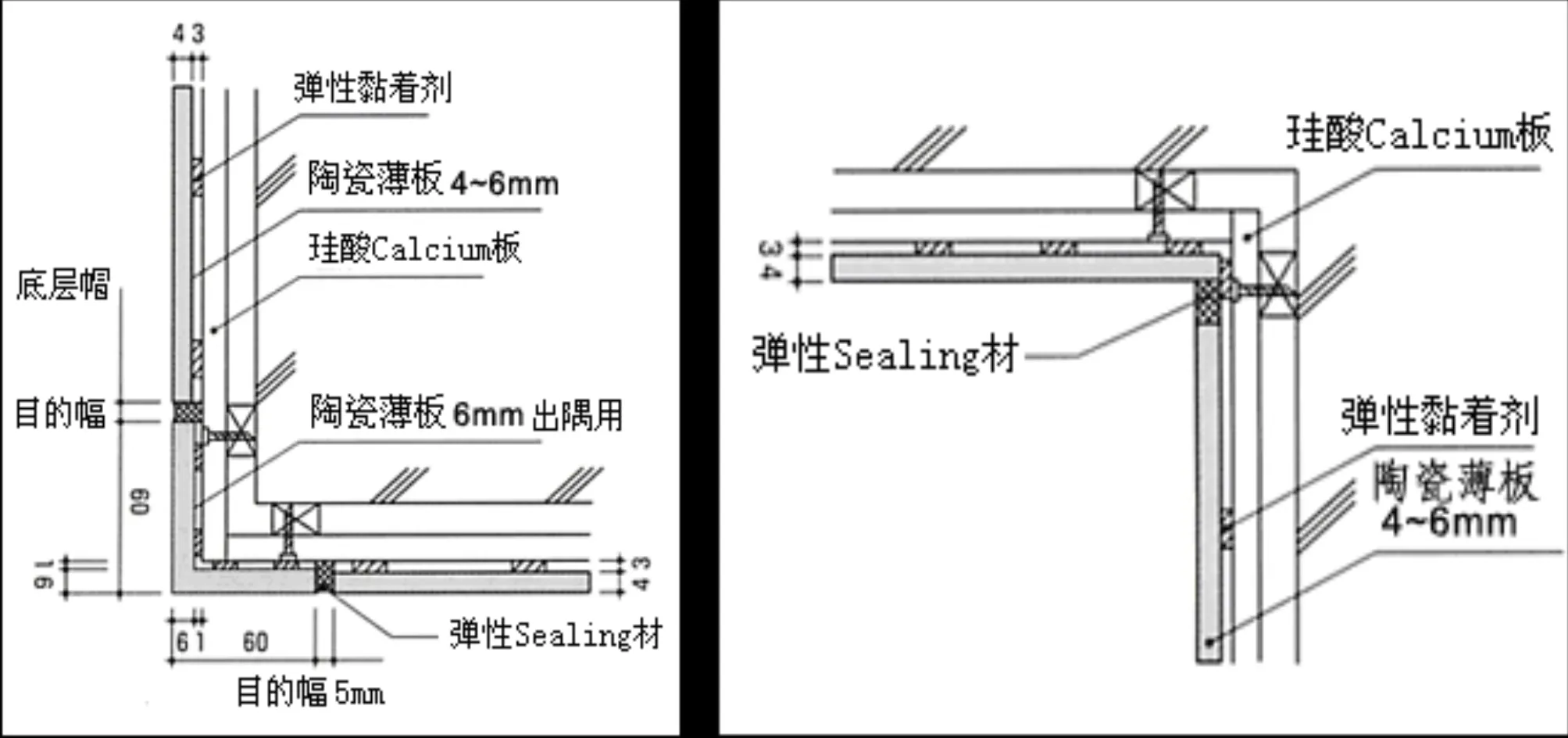

图3 角落收工

图4 内部装潢天花板收工

4)合样裁切。依基准线及预留孔,进行修正裁切、钻孔。

5)陶瓷薄板专用粘着剂。

高强度:适合粗坯,粉光RC面、小瓷砖马赛克、一般瓷砖、木材质粗纤维、木材质细纤维、矽酸钙板类、石材金属材等底材。

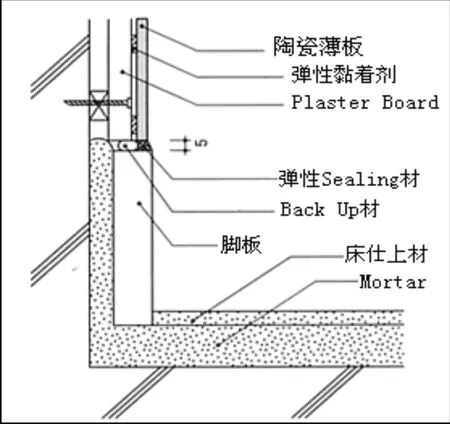

图5 内部装潢下端收工

中强度:适合粗坯,粉光RC面、小瓷砖马赛克,木材质粗纤维等底材。

一般强度:适合粗坯RC面底材直接以水(水与粘着剂比例为3.5∶1)搅拌成浓浆状,以水泥锓刀批覆于底材刮平后,上纤维钢于底材上铺平,再用梳目型抹刀于纤维纲上抹刮成梳目状5~8 mm厚,地、壁面皆适用。

6)陶瓷薄板底部以水泥锓刀平均批覆刮平,以增强陶瓷薄板与底材粘着度。

7)张贴陶瓷薄板由下部向上依基准线张贴,张贴作业时涂刷粘着剂需按其使用说明之时间规范张贴。

8)确认外观大气、颜色搭配合适等。

9)填缝工程湿式环境请采用SILICONE等防水填缝材料,干式环境可用白水泥等填缝材料。

10)物品安装需视粘着剂之特性。

11)陶瓷薄板与底材有空心现象须以钢钉先引洞再钻孔安装。

12)陶瓷薄板与底材密合可直接钻孔安装。

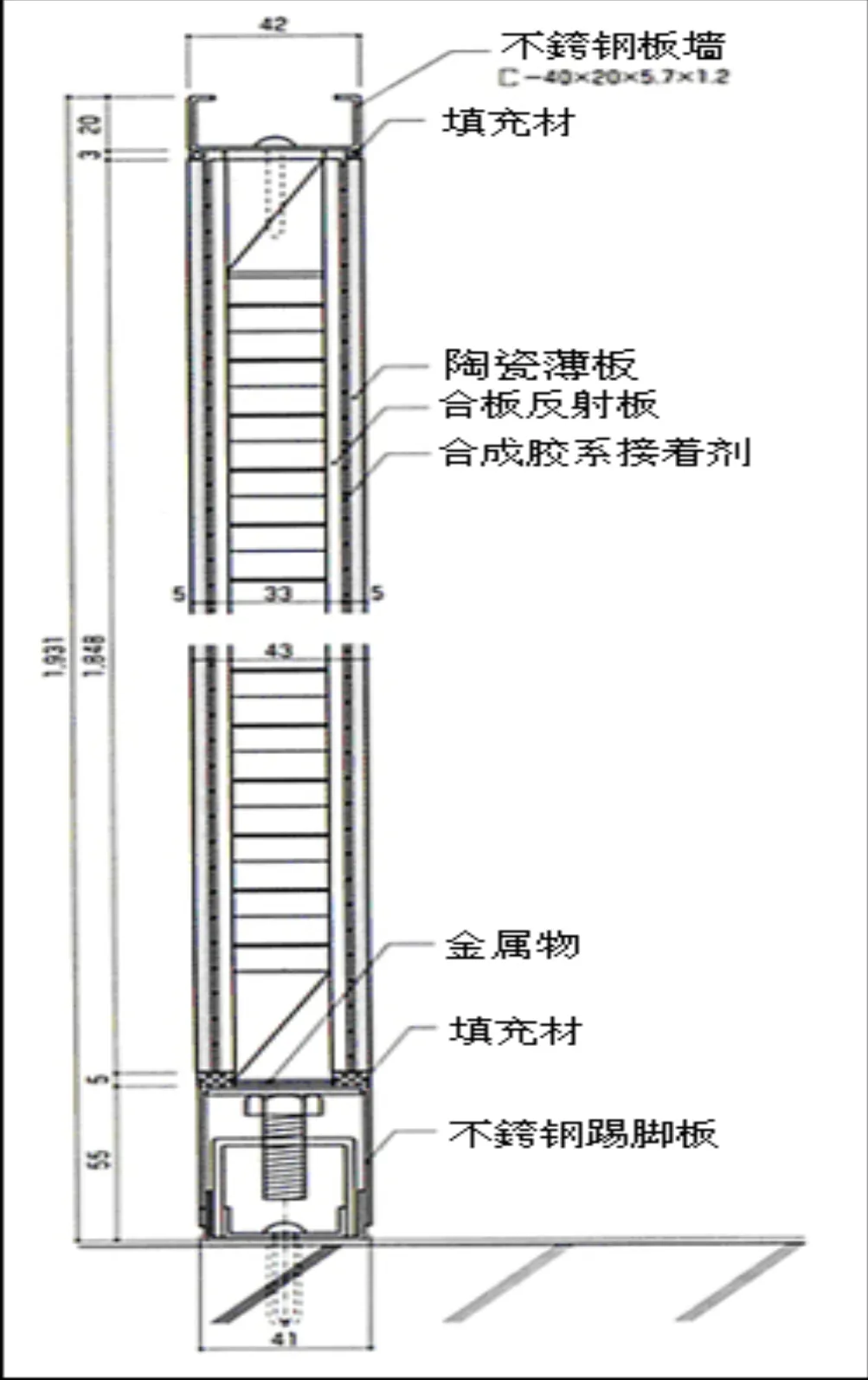

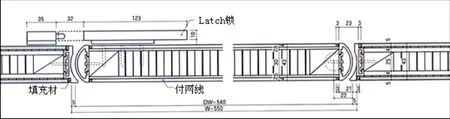

图6 前门板纵断面

13)清扫后视状况维护。

2.2 干挂法

干挂式施工方法适用于超高层大楼外墙,与墙体有隔层,有环保节能的作用(如图6所示)。

3 大规格陶瓷薄板的性能优势

陶瓷薄板是新世纪建筑装饰业的新材料,它的设计理念代表了建筑陶瓷装饰材料的发展趋势。长期以来我国用于墙地装饰的面砖、石材等面幅小、砖体厚、质量大。而陶瓷薄板在这3方面均有突破。目前它的最大面可达1.5 m×3.0 m,厚度仅有3.0~5.5 mm,质量仅为花岗岩的1/6。除了这些优点,陶瓷薄板还具有良好的耐磨性和弹性,具有耐火,防腐、无静电、吸收噪音、耐日晒雨淋、抗酸碱、抗污染、易清洗等特点。由于它采用天然无机物经高温烧制而成,故没有对人体健康有害的放射物质和污染成分。陶瓷薄板突破了传统建陶产品的模式,填补了国内空白。给建筑装饰增添了一份理想的选择,对美化各类建筑,提升建筑装饰的品位和艺术魅力、改善人民居住环境具有不可估量的作用。其用途广泛,市场潜力巨大。

4 结语

高污染、高能耗、高成本是人们对陶瓷行业最根深蒂固的印象。大规格陶瓷薄板的问世,改变了陶瓷行业以往高能耗、高污染、高成本的三高局面,对节约能源和资源,提升改造我国传统建筑陶瓷产业,实现产品的升级换代和可持续发展具有重要意义,让陶瓷生产踏上了绿色环保之路。

国家节能减排的政策出现,其是建筑绿色化提出后,越来越多的建筑要求降低能耗,随着陶瓷薄板慢慢地普及,由于陶瓷薄板厚度薄,自身重量也大大减轻,轻量化的产品优势用于外墙装饰可以降低建筑物的承重,为优化建筑结构节约能源起到了很好的作用。陶瓷薄板应用广泛、市场潜力巨大。

图9 Panel间仕切Panel横断面

图10 门面板横断面

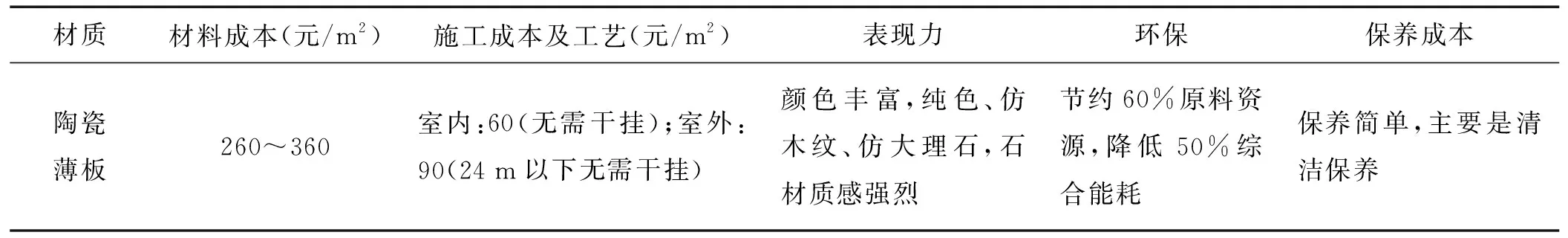

表1 陶瓷薄板与传统陶瓷、石材、玻璃、铝塑板等的对比表

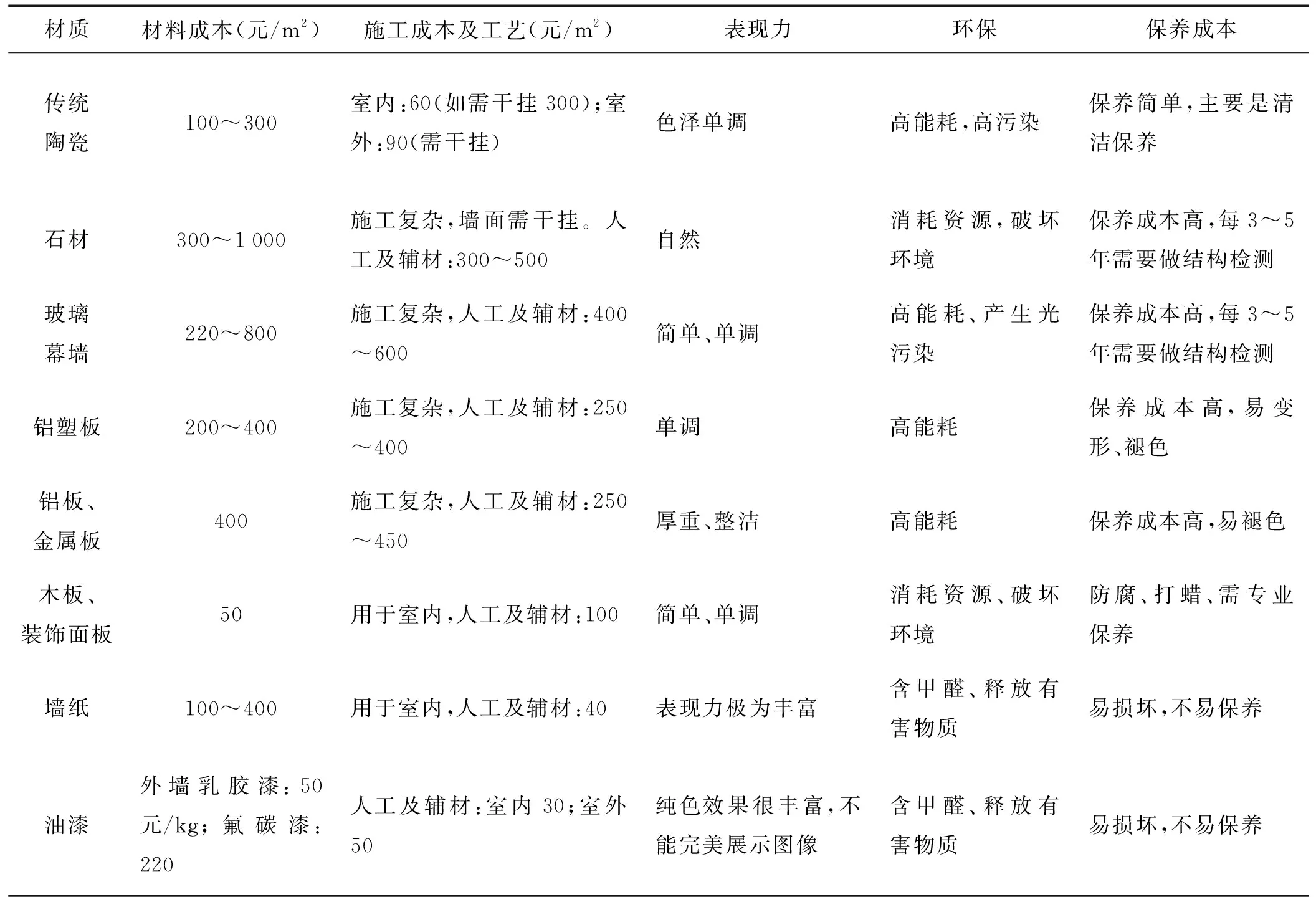

续表1

图11 概略图