埕北B平台常压罐修复方案简述

王智勇,刘安峥,卢娓娓,黄志新,崔荣帅

(海洋石油工程股份有限公司, 天津 300451)

矩形常压容器属于平板结构,壁板除承受拉应力作用外,还存在较大的弯曲应力,结构刚度较差[2]。埕北B平台设计年限20年,已超过设计年限运行十余年,常压罐腐蚀严重,通过现场实地调研后,采取了如下修复方案。

1 常压罐信息

表1 埕北B平台常压罐信息

2 T-202A/B罐修复

2.1 现场情况

保温拆除后,整体框架结构完整,除龙骨部位有锈蚀外,外壁板防腐保持较好,腐蚀不大,内壁上部有腐蚀。顶板腐蚀较严重,已有大面积穿孔。罐体底部悬空通海。

2.2 罐顶封板安装

罐体设计参数:设计压力液压压头(LIQ.HEAD),操作压力常压(ATM.),设计温度145℃,实际温度30~130℃。选用PL6钢板,并用贝尔佐纳1831胶粘接。

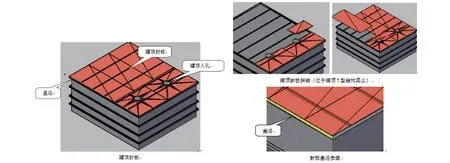

罐体顶板锈蚀严重已穿孔,需在罐顶加装封板。受现场空间限制及罐顶存在人孔、透气孔及其他管线,封板需分段拼装,拼装后用贝尔佐纳胶粘接。封板四周的盖沿与原结构粘接使罐顶密封。盖板材料为PL6钢板。

图1

表2 贝尔佐纳1831胶性能参数

图2

2.3 底部铺设甲板

罐体下部悬空,底部通海,为防止漏油造成环境污染,需在罐体底部铺设甲板。受现场空间限制,甲板铺设需分块、分步进行。先从罐体一侧将第一块板拖进罐底,板边沿露在罐底外侧,再将第二块板与前一块板进行组对焊接,并将完成焊接的两块板拖拉进罐底。按此方法,直至甲板在完成整体组对焊接后,拖拉、铺设到位。甲板材料为P5钢板。

3 X-851罐修复

3.1 现场情况

保温拆除后,整体框架结构完整,外壁板防腐保持较好,但与龙骨相交处腐蚀严重;顶板腐蚀面积较大,已有大面积穿孔。罐体底部悬空通海。

3.2 罐顶封板安装

罐体设计参数:设计压力液压压头(LIQ.HEAD),操作压力常压(ATM.),设计温度145℃,实际温度10~130℃。选用PL6钢板,并用贝尔佐纳胶粘接。

罐体顶板锈蚀严重已穿孔,需在罐顶加装封板。受现场空间限制及罐顶存在人孔、透气孔及其他管线,封板需分段拼装,拼装后用贝尔佐纳胶粘接。封板四周的盖沿与原结构粘接使罐顶密封。盖板材料为PL6钢板。

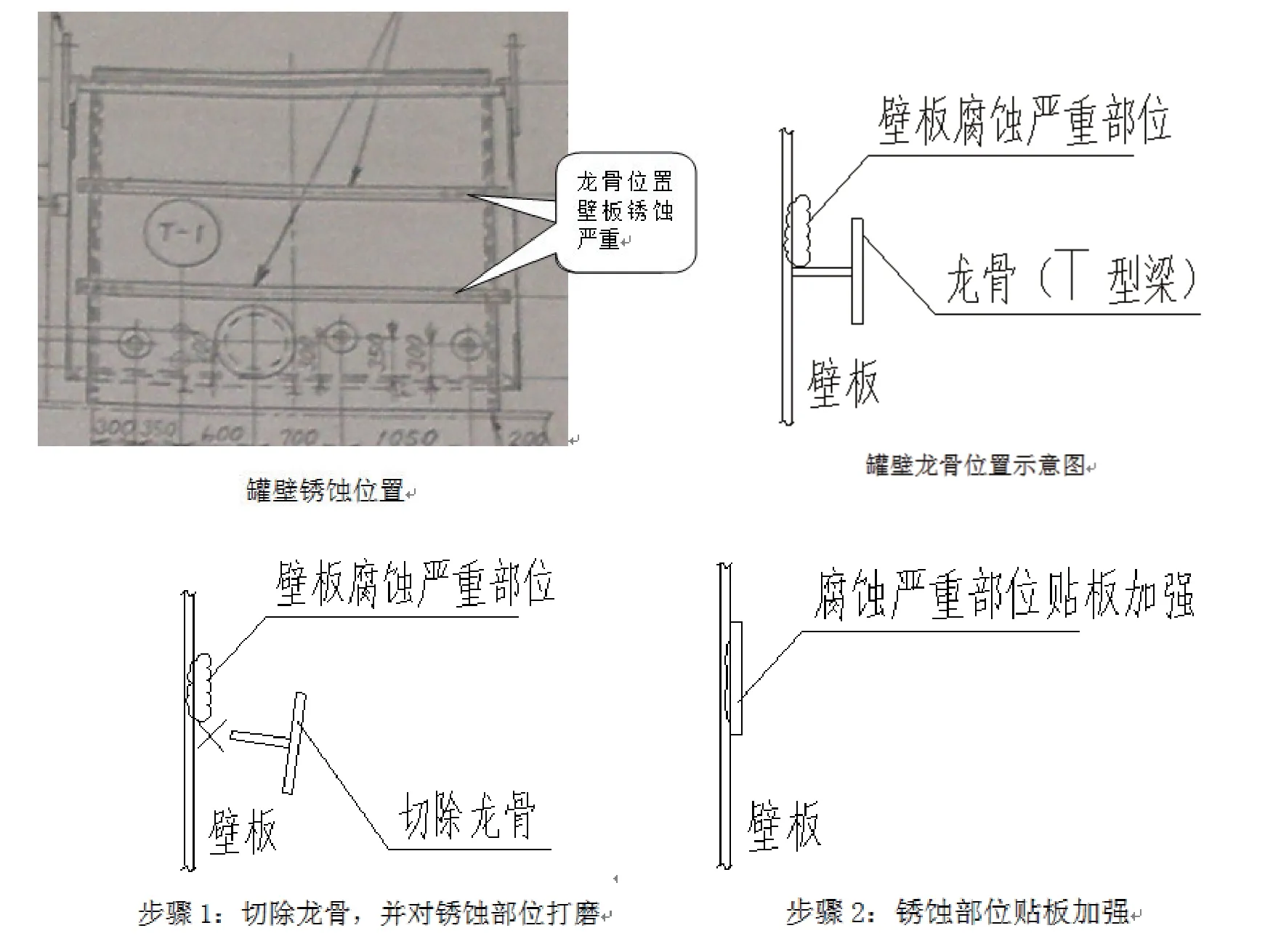

3.3 罐壁龙骨位置

罐体T型梁龙骨位置壁板锈蚀严重。需对锈蚀严重部位进行贴板补强,补强材料用PL8钢板。

施工方案主要为切除四壁的龙骨(T型梁),对腐蚀位置打磨除锈后,贴板补强。

图3 龙骨壁板贴板补强步骤

4 T-203/301/302罐修复

4.1 现场情况

保温拆除后,除顶部锈蚀严重,局部已锈蚀穿孔外,罐体外部整体框架结构完整,外壁板防腐保持较好,罐底已经补强,补强板为10mm,经现场测量均为10mm,上下误差0.5mm内。

4.2 罐顶封板安装

罐体设计参数:设计压力液压压头(LIQ.HEAD)+200mm水压,操作压力100mm水压,设计温度90℃,实际温度T-301/302为35~80℃,T-203为30~60℃。玻璃钢材料选择性能优异的乙烯基酯树脂(VER-1#),该材料耐高温(热变形温度189℃)、耐腐蚀及油水。其性能参数如表3:

罐体顶板锈蚀严重,已穿孔,需在罐顶加装封板。受现场空间限制及罐顶存在人孔、透气孔及其他管线,封板需分段拼装,拼装后用玻璃钢粘接。封板四周的盖沿与原结构粘接使罐顶密封。盖板材料为玻璃钢,厚度6mm。

5 X-852/853罐修复

表3 VER-1#乙烯基酯树脂性能参数

5.1 现场情况

保温拆除后,整体框架结构完整,外壁板防腐保持好,但与龙骨相交处腐蚀严重;顶板腐蚀比较大,已有大面积穿孔,罐体底部悬空通海。

5.2 罐顶封板安装

罐体顶板锈蚀严重已穿孔,需在罐顶加装封板。受现场空间限制及罐顶存在人孔、透气孔及其他管线,封板需分段拼装,拼装后用玻璃钢粘接。封板四周的盖沿与原结构粘接使罐顶密封。盖板材料为玻璃钢,厚度6mm。

罐体设计参数:设计压力液压压头(LIQ.HEAD),操作压力常压(ATM.),设计温度145℃,实际温度10~80℃。玻璃钢材料选择性能优异的乙烯基酯树脂(VER-1#),耐高温(热变形温度189℃)、耐腐蚀及油水。

5.3 罐壁龙骨位置

罐体T型梁龙骨位置壁板锈蚀严重,需对锈蚀严重部位进行贴板补强。补强材料用PL8钢板。

施工方案主要为切除四壁的龙骨(T型梁),对腐蚀位置打磨除锈后,贴板补强。

5.4 底部铺设甲板

罐体下部悬空,底部通海,为防止漏油造成环境污染,需在罐体底部铺设甲板。受现场空间限制,甲板铺设需分块、分步进行。先从罐体一侧将第一块板拖进罐底,板边沿露在罐底外侧,再将第二块板与前一块板进行组对焊接,并将完成焊接的两块板拖拉进罐底。按此方法,直至甲板在完成整体组对焊接后,拖拉、铺设到位。甲板材料为P5钢板。

◆参考文献

[1] 仲继彬,吕英创,苗双喜,等. 基于海上平台储罐的修复方案简述[J].全国钢结构学术年会论文集,2010.

[2] 程新宇. 大型钢制矩形常压容器有限元分析设计[J].石油化工设备,2017,46(1):40-43.