高压辊磨机+搅拌磨碎磨工艺研究

陈 波,王亚强,王坷刚,仝丽娟

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

碎 磨系统是矿产资源加工过程投资巨大、能耗极高的作业。随着工业矿床贫、细、杂的特点日益显现,某些矿山选矿给矿粒度已由早期的P80=74 μm 减小到P80=10 μm 以下[1],碎磨系统所承担的作业比例不断提高,能耗持续增加,尤其进行超细磨作业时,传统卧式磨机的能耗随着产品粒度变小呈指数级增长。针对低品位、细粒级嵌布矿石处理量日益增加的趋势,降低破碎产品粒度,实现“多碎少磨”,强化粗粒抛尾作业,提高磨矿设备能量利用率和超细碎能力,是降低碎磨作业能耗的关键[2]。

在碎磨设备几十年的发展中,高压辊磨机和搅拌磨取得了突破性进展,因其高效、节能的碎磨效果而倍受关注,逐步得到国内外的认可和推广。目前,金属矿山中高压辊磨机和搅拌磨应用于细碎和再磨的工艺已较为多见,并表现出良好的节能效果。但在各工艺中两种设备所承担作业的比例较小,多与能量利用率较低的普通卧式磨机组成碎磨流程,使碎磨系统的能量利用率依然较低,节能效果有限。

针对传统工艺中存在的问题,现提出高压辊磨机+搅拌磨的碎磨工艺,该工艺结合两种设备的特点,用高压辊磨机进行超细碎,用搅拌磨进行磨矿作业,取消传统工艺中高能耗的球磨作业,充分发挥高压辊磨机和搅拌磨的节能优势,对选厂节能降耗具有重要意义。

1 工艺可行性分析

1.1 作业粒度要求

目前,高压辊磨机在工艺系统中的作用主要有2 种:一是作为细碎设备,物料经过高压辊磨机破碎后,排料经湿式筛分,筛下产品进行抛尾、磨选,一般产品粒度控制在 3 mm 左右[3];二是作为超细碎设备,辊压产品采用风选分级,产品粒度控制在 0.074~0.5 mm。搅拌磨用于金矿、钼矿、铁矿、铜矿以及镍矿等金属矿的细磨和再磨流程中,最大给料粒度为6 mm,产品粒度为 2~74 μm[1,4]。因此,虽然高压辊磨机+搅拌磨工艺取消了传统工艺中对上一级破碎作业与下一级再磨作业过度的球磨作业,但高压辊磨机的辊压产品可达到搅拌磨的给料粒度,使该工艺能够实现破碎作业与磨矿作业的连接。

1.2 细粒级分级方式

高压辊磨机排矿虽然细粒级含量高,但产品的粒度分布较宽,最大粒度一般与最大给料粒度相差不大[5]。因此,当高压辊磨机的排料直接作为搅拌磨给料时,为满足给料要求,辊压产品需要进行分级作业。目前与高压辊磨机配套的分级方式主要有干式分级和湿式分级两大类。

干式筛分效率随筛孔的减小下降很快,当筛分粒度小于 6 mm 左右时,一般要采用湿法[6]分级。因此该工艺中最终破碎产品不适合采用干式筛分方式。

现场生产中湿式分级多用于产品粒度控制在 3 mm 左右的工艺中,料饼一般靠落差和震动打散,可不设打散设备[7]。当产品粒度要求 -1.0 或 -0.5 mm时,筛孔尺寸降低,由于原矿中脉石矿物组成复杂,通常存在易泥化矿物,湿式筛分中可能会造成筛孔堵塞,降低振动筛分效率。另外,闭路筛分尺寸降低,势必增加高压辊磨机的循环负荷,并且筛上物料水分随筛孔尺寸的降低而升高,当返料量较大时,高压辊磨机的给料水分明显增加,使高压辊磨机能耗升高,并且水分增加后挤压产品中料饼量增加,造成打散困难。但湿式筛分系统设备少,占地面积小,工艺简单,布置方便,能耗低。

干式风选可用于细粒级物料分级,设备自身具备打散功能,风选与辊压机组成闭路的粉磨工艺已在水泥行业广泛应用。矿用高压辊磨机排料进行风力分级,产品粒度控制在 -0.5 mm 的工艺在现场已有应用。但是,干式风选分级设备多,磨损严重,占地面积大,工艺复杂,粉尘大,能耗高。

综合以上分析可知,当湿式筛分分级能够满足系统对高压辊磨机产品分级粒度要求时,可使高压辊磨机+搅拌磨工艺流程简化,能耗降低;当湿式筛分分级系统无法满足分级粒度要求时,可采用干式风选分级工艺。

2 试验研究

为探索高压辊磨机+搅拌磨工艺作业间的最佳配合粒度,对该工艺进行了辊压试验和不同给料粒度条件下的搅拌磨试验,并与传统碎磨工艺进行对比分析。

试验矿样取自抚顺罕王矿业傲牛铁矿,原矿主要有用矿物为磁铁矿,矿石密度为 3.31 g/cm3,矿石A×b=58.45,磨损指数Ai=0.315。

2.1 试验内容

2.1.1 辊压试验

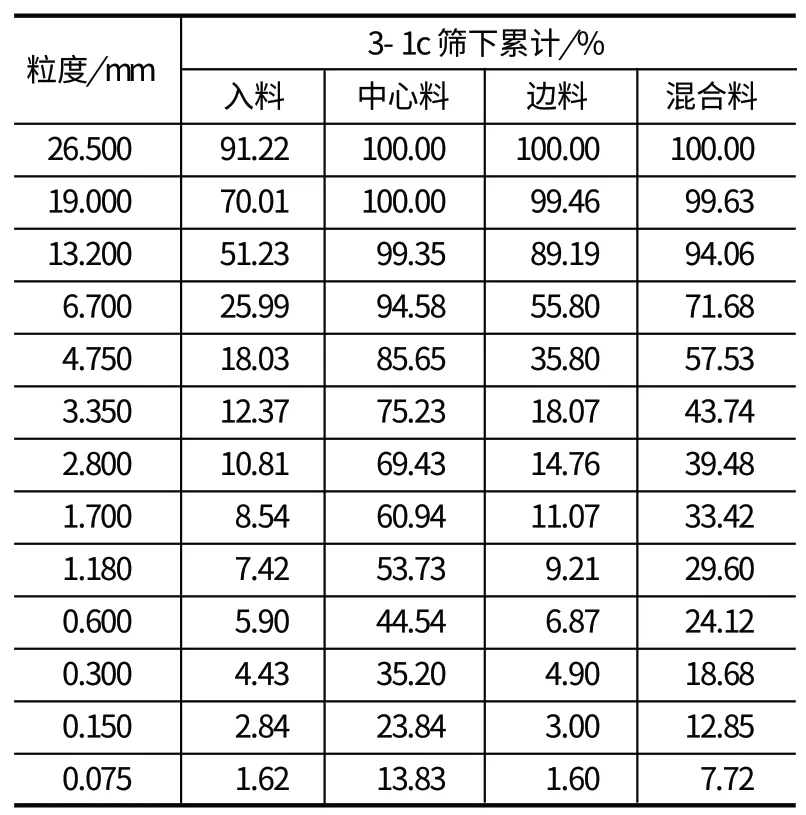

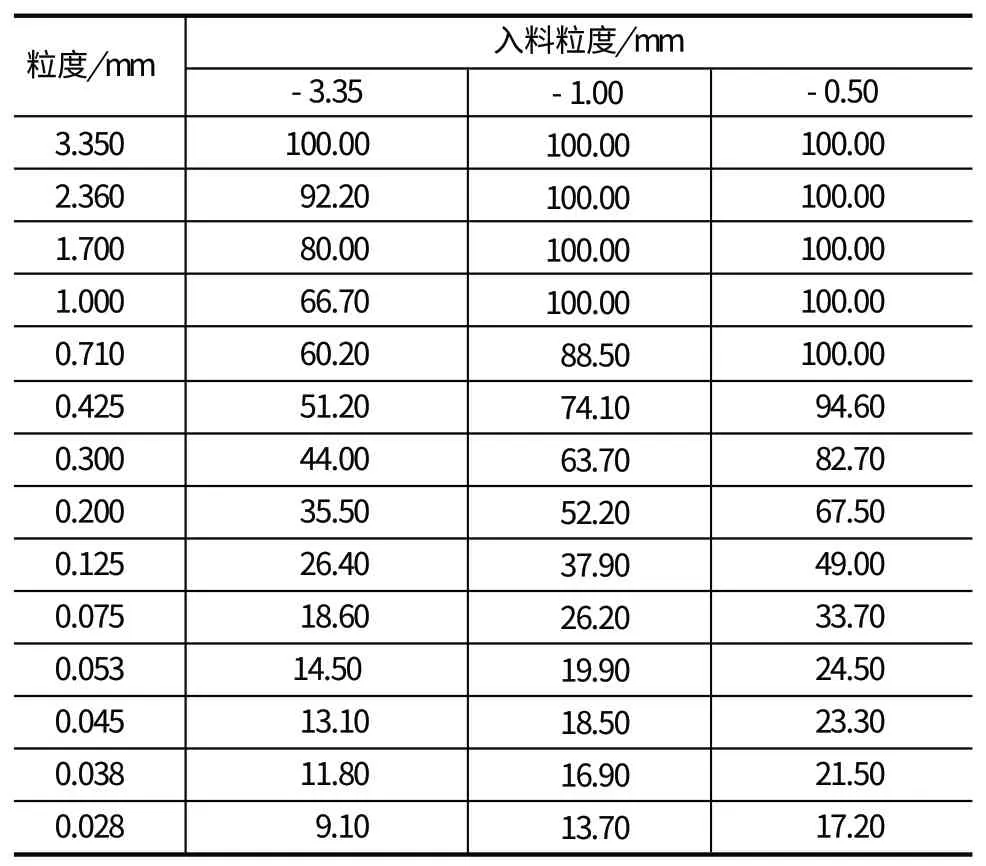

在实验室以φ420 mm×100 mm 辊压试验机,采用 4.05 MPa 的压力、22.5 r/min 的辊压机转速,对矿石进行闭路辊压试验,试验结果如表 1、2 所列。分别制备出 -3.35、-1.00、-0.50 mm 3 种物料各 30 kg,作为搅拌磨试验给料。3 种不同搅拌磨给料粒度组成如表 3 所列。

表1 闭路辊压试验结果Tab.1 Results of closed-circuit roll pressing test

表2 闭路辊压试验产品粒度组成Tab.2 Size distribution of product from closed-circuit roll pressing test

表3 搅拌磨试验入料粒度组成Tab.3 Size distribution of feed for stirring mill test %

2.1.2 搅拌磨试验

试验采用 JU-2.2 立式搅拌磨,电动机功率为 2.2 kW,螺旋直径为 280 mm,磨矿介质为φ12 mm 钢球200 kg。采用一次加料、连续磨矿、分时取料方式进行试验。试验结果如表 4 所列。

表4 搅拌磨试验结果Tab.4 Results of stirring mill test

2.2 试验数据分析

2.2.1 辊压试验数据分析

高压辊磨机闭路试验产品粒度组成如图 1 所示。

图1 辊压产品粒度组成Fig.1 Size distribution of product from roll pressing test

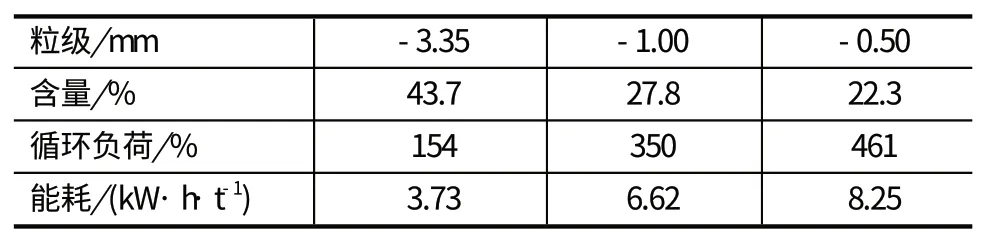

为计算不同产品粒度条件下高压辊磨机的能耗,根据高压辊磨机闭路试验产品粒度组成,进行各粒度条件下的循环负荷计算。高压辊磨机相对通过量的单位能耗为 1.47 kW·h/t,3.35 mm 分级考虑湿式筛分,筛分效率为 90%,1.0、0.5 mm 分级考虑风选分级,分级效率按 80% 计算,不同产品粒度条件下高压辊磨机的能耗如表 5 所列。

表5 不同产品粒度高压辊磨机的能耗Tab.5 Energy consumption of high-pressure grinding roll at various product size

2.2.2 搅拌磨试验数据分析

3 组搅拌磨试验产品中 -74 μm 含量与能耗的关系如图 2 所示。

图2 磨矿能耗与产品中 -74 μm 含量的关系Fig.2 Relationship between grinding energy consumption and content of -74 μm in product

由图 2 可以看出,随着给料粒度的增大,搅拌磨产品达到相同细度所需能耗越高,并且当细度增加时,3.35 mm 给料的能耗与其他两种给料的能耗差值增大,具体如表 6 所列。

表6 不同给料粒度搅拌磨磨矿能耗Tab.6 Energy consumption of stirring mill at various feed size kW·h/t

2.2.3 系统试验能耗分析

由辊压试验和搅拌磨试验能耗分析可得高压辊磨机+搅拌磨系统试验总能耗,如表 7 所列。

表7 高压辊磨机+搅拌磨系统能耗Tab.7 Energy consumption of system involving high-pressure grinding roll and stirring mill

由表 7 可以看出,搅拌磨给料粒度为 1.0 和 0.5 mm 时,系统能耗相差不大;当磨矿细度要求 -74 μm 含量为 55%、70%、80%,高压辊磨机产品粒度为 3.35 mm 时,系统能耗最低;当磨矿细度要求 -74 μm 含量为 90%,高压辊磨机产品粒度为 1.0 mm 时,系统能耗最低。

傲牛铁矿现场球磨机磨矿最终产品细度为 -74 μm 含量为 55% 左右。综合考虑,高压辊磨机和搅拌磨作业间的最佳连接粒度为 3.35 mm。

当最终磨矿细度要求 -74 μm 含量为 55%,高压辊磨机产品粒度控制在 3.35 mm 时,由表 5 可知高压辊磨机的能耗为 3.73 kW·h/t;由图 2 可得搅拌磨的能耗为 3.35 kW·h/t;根据球磨功指数计算可得,球磨机的能耗为 6.76 kW·h/t,不同工艺系统能耗对比如表 8 所列。

表8 不同工艺系统能耗对比Tab.8 Comparison of various process in energy consumption

由表 8 可以看出,在最终磨矿产品细度要求 -74 μm 含量为 55%,高压辊磨机产品粒度控制在 3.35 mm 的条件下,根据试验结果,高压辊磨机+搅拌磨工艺比高压辊磨机+球磨机工艺能耗降低 32.5%。

3 现场碎磨工艺能耗对比

为探索高压辊磨机+搅拌磨工艺的能耗特点,以傲牛铁矿为例,对不同的碎磨工艺能耗进行对比分析。

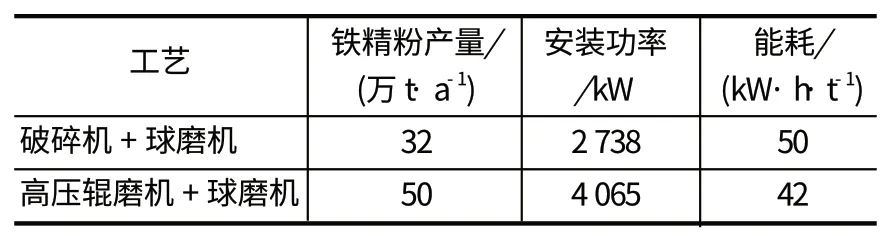

傲牛铁矿原系统为两段破碎两段磨矿工艺流程,选厂共有 5 条生产线,年产铁精粉 32 万 t。2010 年傲牛铁矿开始进行设备改造和技术升级,破碎系统采用高压辊磨工艺,选厂产能得到显著提升,能耗降低。改造前后 2 种碎磨系统对比如表 9 所列。

表9 傲牛铁矿 2 种碎磨系统对比Tab.9 Comparison of two kinds of comminution system in Aonin Iron Mine

根据傲牛铁矿实验室研究,若针对该现场进行高压辊磨机+搅拌磨工艺设计,高压辊磨机和搅拌磨作业间的最佳连接粒度为 3.35 mm,与目前现场高压辊磨机的产品粒度相同,因此现场破碎流程和设备配置可满足该工艺设计,只需要对后面的磨矿系统进行改造。

选厂磨矿采用φ4 m×6.7 m 溢流型球磨机,装机功率为 1 850 kW,运行功率为 1 400 kW,磨矿细度约为 -74 μm 含量占 55%,选矿比为 3.6,吨精矿球磨机能耗为 22.18 kW·h/t。

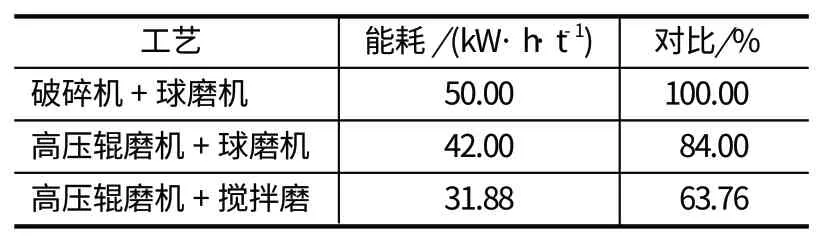

由于现场破碎系统能够满足高压辊磨机+搅拌磨的工艺设计,因此,破碎系统能耗不变。磨矿系统将球磨机改为搅拌磨,在 3.35 mm 给料、产品粒度 -74 μm 含量占 55% 的条件下,现场选矿比为 3.6,则搅拌磨的能耗为 12.06 kW·h/t。则新工艺碎磨系统的吨精矿能耗为:42 -22.18+12.06=31.88 kW·h,具体数据对比如表 10 所列,预计高压辊磨机+搅拌磨工艺比传统破碎机+球磨工艺能耗降低 36.24%。

表10 不同碎磨系统能耗对比Tab.10 Comparison of various comminution system in energy consumption

4 结语

(1) 根据现场生产经验以及文献报道,高压辊磨机的排料可以达到搅拌磨给料粒度要求,高压辊磨机可采用湿式筛分或风选进行粒度控制。

(2) 实验室试验结果表明,在给料和产品粒度相同时,搅拌磨磨矿效率比球磨机高。针对傲牛铁矿矿石给料粒度为 3.35 mm,产品 -74 μm 含量为 55% 的特点,高压辊磨机+搅拌磨工艺比高压辊磨机+球磨机工艺能耗降低 32.5%。

(3) 在傲牛铁矿生产数据的基础上,结合搅拌磨试验数据,对该矿石进行高压辊磨机+搅拌磨工艺能耗计算,结果表明,高压辊磨机+搅拌磨工艺比传统破碎机+球磨工艺预计可节能 36.24%。