铝电解厂氧化铝输送系统改造

陆绍远

(中铝国际工程股份有限公司贵阳分公司,贵州 贵阳 550081)

氧化铝是电解铝生产的主要原料之一[1,2],氧化铝输送是指经氧化铝厂生产的氧化铝,通过选择合适的运输方式,送至电解铝厂氧化铝存储仓,为电解铝生产提供原料。目前,氧化铝输送方式主要有以下几种:散装运输、容器运输、机械运输等[3],其中,采用散装运输时,需要建立氧化铝仓库,散装氧化铝在仓库内卸料后再通过机械输送或浓相输送把氧化铝输送至氧化铝存储仓,散装运输方式在卸料时粉尘飞扬大,工作环境恶劣,同时包装袋也需花费费用。容器运输主要采用汽车或火车罐车运输,当氧化铝输送距离较远时,可考虑采用容器运输方式,优点是输送过程密闭,无粉尘飞扬,但容器运输对运输车辆占用时间长,容器罐车往往是空返至始发地,需支付车辆空返费用,机械运输主要采用带式输送机输送,只能用于短途氧化铝输送[4]。

随着电解铝生产规模的逐渐增大,对氧化铝原料的需求也在增大,运输成本也在增多,因此,选择合理的氧化铝输送方式对节约生产成本显得尤为重要。电解铝厂在选择氧化铝运送方式时,应根据企业自身情况及经济效益核算选择合适的氧化铝输送方式,本文以国内某电解铝厂为研究对象,结合该厂自身情况,对该厂氧化铝输送系统进行合理改造,节约生产成本。

1 氧化铝输送系统现状

国内某公司电解系列年氧化铝需要量约244000吨,每天氧化铝需要量660吨,目前,厂内氧化铝来料及卸料情况为散装氧化铝由火车槽罐车运入厂内,通过稀相输送系统送入卸料站旁的氧化铝仓,再通过浓相输送系统送入电解车间氧化铝日耗仓。袋装氧化铝由火车或汽车运入厂内,在拆袋平台拆袋后,通过浓相输送系统输送至氧化铝日耗仓。由于火车罐车卸料后,空车返回,产生返空费,增加了生产成本,而袋装氧化铝拆袋方式以割破氧化铝包装袋为主,包装袋数量较大,并且氧化铝袋割破后回收价值低,生产成本增加。

目前国内有的电解铝厂采用集装箱装运氧化铝,以节省氧化铝包装袋的费用,而且集装箱卸料可以大量节省人工,卸料效率更高,集装箱卸料后可装载铝锭等产品外运,不产生返空费,可使生产成本降低。从国内目前氧化铝来料情况来看,采用散装氧化铝集装箱运输,减少袋装氧化铝来料是大势所趋。

因此,本文对该厂内电解氧化铝输送系统进行改造,采用集装箱运输散装氧化铝进厂,节约生产成本。

2 改造方案

2.1 工艺流程改造

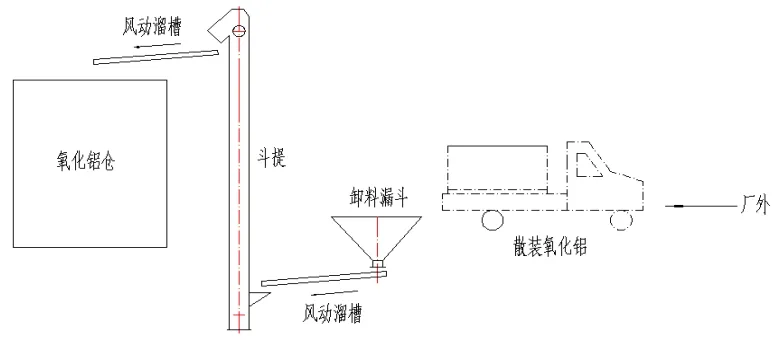

图1 氧化铝输送系统改造方案图

由于来料方式改变为散装氧化铝集装箱供料,所以需新增卸料系统及配套的氧化铝输送系统。根据目前生产情况及厂区内用地现状,本次氧化铝输送系统改造如图1所示,拟采用汽车卸料系统结合斗提机输送和超浓相输送的方案,方案如下:在现有对应的3000吨氧化铝存储仓旁新建散装氧化铝卸料站,采用斗式提升机结合风动溜槽的输送方式将集装箱卸下的氧化铝输送至3000吨氧化铝仓中,供电解生产使用。从生产运行成本来看,斗式提升机结合风动溜槽的输送方式运行费用最低,每吨氧化铝输送运行成本只有浓相输送的约为五分之一。

在电解厂房中间原有的氧化铝日用料仓旁新建一个卸料站并配套安装一套氧化铝输送系统,卸料站厂房面积18m×9m,并设置一台5T电动单梁起重机,每套氧化铝输送系统包括料斗、风动溜槽、风机、风管及阀门、斗提机、收尘系统、电控系统组成,其中,斗提机、风机等分别设置两台,采用一用一备原则,保证输送系统稳定性,本次改造新增主要工艺设备如表1所示。

表1 氧化铝输送系统改造主要设备表

装有集装箱的汽车到达卸料系统处时,汽车车尾对位至料斗,人工或自动打开集装箱端部门,氧化铝通过汽车的液压倾翻系统使集装箱倾斜,倒出集装箱内的氧化铝,氧化铝通过料斗出料口进入斗提机,斗提机将氧化铝提升至含氟氧化铝仓仓顶,通过风动溜槽将氧化铝送入新鲜氧化铝仓,另外,为防止进入净化输送系统出现问题时也能保证日常生产的持续稳定性,在含氟氧化铝仓顶斗提出料口设置三通切换阀,增设旁路通过溜管及风动溜槽,也可将新鲜氧化铝送入含氟氧化铝仓。

每个集装箱装载氧化铝27t计算,每套系统每天需处理9个集装箱的氧化铝,共243吨氧化铝。按每个集装箱运输及卸车需30min考虑,即输送能力需达到54t/h,配置一套卸料系统,系统每天工作8小时,平均每天一班工作,可满足卸料要求。

2.2 收尘系统改造

针对本改造项目中集装箱间断卸料和卸料扬尘大且集中的特点,收尘系统改造如下:除尘器安装于卸料站厂房外地坪,露天布置。卸料站地坑设置三面高截面收尘罩,收尘罩具有防卸料堵塞、自动卸料功能,该收尘罩不仅能有效地收集卸料扬尘,还能将收尘罩中沉降的粉尘在系统停运后自动卸载,最大限度减少人工的清理和维护。此外,为确保进入除尘器的氧化铝粉尘量尽可能少,收尘罩内粉尘能自然沉降,有效减少进入除尘设备的氧化铝粉尘量,可提高过滤器过滤风速,节约设备投资、占地和能耗。

除尘器卸料方式摈弃传统螺旋卸料,采用开式风动溜槽卸料,避免了机械磨损和后期维护,除尘器返回料也采用风动溜槽输送氧化铝返回卸料地坑,同样避免了机械磨损也降低了能耗。除尘器清灰采用在线脉冲清灰方式。

针对该项目斗式提升机一用一备的配置情况,收尘系统相应进行分别配置,以避免浪费。具体实施为斗式提升机两条收尘管线独立配置,并配置气动蝶阀与斗提联锁控制,氧化铝输送时仅对应开启运行中的斗式提升机相对应的收尘管线阀门。

除尘系统采用就地控制,在卸料站进口方便操作位置设置就地控制箱,集装箱卸料前时开启系统,卸料完成后关闭系统,操作可靠、便捷,本次除尘系统改造收尘及风量分配如表2所示。

表2 收尘系统收尘点及风量分配

2.3 电气及仪表控制改造

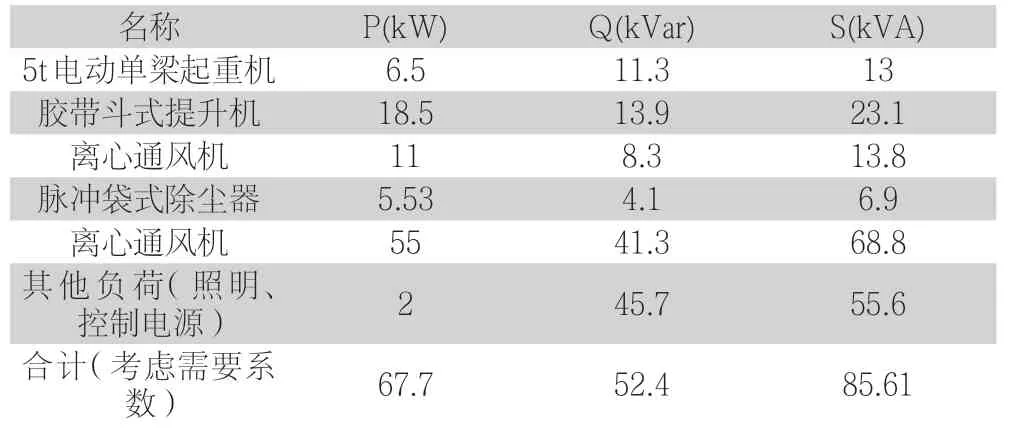

表3为本次改造用电负荷统计。根据工程改造用电负荷计算,本次电气改造拟在原上料系统旁的现有净化低压配电室内各设置一台动力配电箱及一台PLC柜,动力箱电源引自所在低压配电室内备用回路(如无备用回路则在低压柜内铜母排上打孔,用电缆联结后引出至动力配电箱)。动力配电箱到现场设备电缆均尽量沿现有电缆桥架、电缆沟敷设,出桥架后穿管埋地敷设至设备本体。

表3 系统改造用电负荷表

另外采用PLC系统对上料系统进行控制,仪表控制信号也一并连入本PLC系统,在PLC柜面板上设置触摸屏对系统进行监控。PLC控制系统通过以太网与现有控制系统相连,由现有控制系统上位机对氧化铝上料系统进行控制。

改造系统现场照明电压采用交流220V,取自动力配电箱。灯具采用LED光源。容易造成触电危险的场所设置12V或36V安全照明灯或手提检修灯。

3 改造效果

根据本文改造方案,该厂氧化铝输送系统进行了改造,运行一年以来,通过对比,氧化铝输送效率提高,工作环境改善,整个输送系统人工成本减少,经过核算,生产成本有所降低。

4 结论

本文根据国内某电解铝厂生产实际,通过选择合理的氧化铝输送方式,对该厂氧化铝输送系统进行了改造。运行实践表明,改造后工人工作环境改善,氧化铝输送效率也有了明显提高,同时,系统人工成本减少,生产成本也较改造前有了明显减少,说明本次氧化铝输送系统改造效果明显,为国内该类型氧化铝输送系统改造提供实例参考。

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)