液压安全阀阻液装置气体流场分析

郝一霖,李维军,肖继博,袁玮骏

液压安全阀阻液装置气体流场分析

郝一霖1,李维军1,肖继博2,袁玮骏1

(1. 辽宁石油化工大学,辽宁 抚顺 113001; 2. 中国石油化工股份有限公司北京燕山分公司,北京 100000)

对液压安全阀的结构型式进行优化,为其增加阻液装置,使用FLUENT软件对不同型式的液压安全阀进行流场仿真,并对其水体积分数和流速进行比较。结果表明:增加阻液装置后的液压安全阀开启后不影响流速,并可以避免密封液喷出罐外和溅入罐内等现象的发生。

液压安全阀;阻液装置;结构优化;流场仿真

呼吸阀是储罐不可缺少的安全附件,其可以使储罐避免因超压而造成破坏或因超真空而导致失稳[1]。为了保证油罐的安全,罐上还装设液压安全阀,液压安全阀所控制的压力值和真空值比油罐呼吸阀高5%~10%[2],所以在油罐超压或机械式呼吸阀因腐蚀或冻结而失灵时[3],液压安全阀会自动打开来调节罐内压力[4]。液压安全阀是保证油罐安全运行的最后保障[5]。到目前为止,油田石油开采、集输过程中尚未实现原油全过程密闭输送,需要进入储罐进行计量或沉降等处理,进入储罐的石油伴生气大量分离,致使在呼吸阀失效时液压安全阀正压超压开启时导致密封液喷出阀外、污染罐顶,负压超压开启时导致密封液被吸入储罐内污染罐内介质[6]。这一现象可以导致以下3方面的问题:一是液压安全阀中的密封液外泄,如不及时补充密封液,液压安全阀的安全可靠性降低;二是外泄的密封液污染了储罐,溅入储罐内的密封液污染罐内介质,给员工清洗储罐增加了工作量和高空作业的不安全性;三是密封液不断外泄,需要及时补充,浪费资源[7]。为解决密封液喷溅问题,着手进行外部结构改造,即在液压安全阀下部加装积液腔,积液腔底部加放油阀[6]。密封液喷出或溢出后,落入积液腔,操作人员上罐检查时,通过放油阀将密封液回收。这种改造方式,虽然改善了罐顶积油现象,但未彻底解决该问题。再次对液压安全阀改进,在正压积液腔和负压积液腔内壁顶部焊接阻液装置,密封液带压喷出时,携带的油滴在阻液装置处碰撞后改变方向,有效阻挡了密封液喷出。

1 传统液压安全阀结构及通气量计算

1.1 传统液压安全阀基本模型

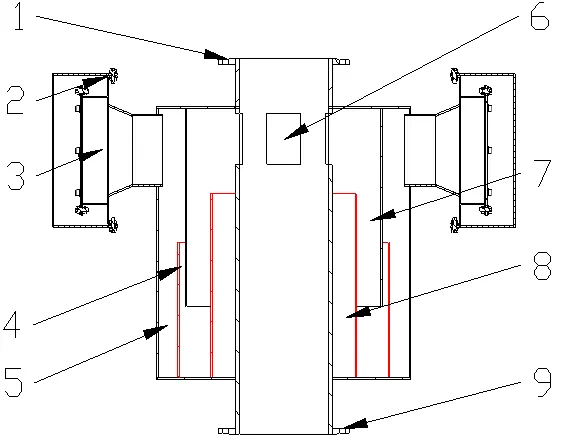

传统液压安全阀主要由3部分组成:带法兰中心管、密封液储液筒和阻火器[8]。传统液压安全阀结构见图1。

1—阻火器;2—密封液储液筒;3—分隔筒;4—带法兰中心管

1.2 通气量计算

正压开启时出口流速应按下式计算[9]:

式中:—通气量,m3/h;

—测试管流通截面面积,m2;

—流通截面内气体平均流速,m/s。

本文模拟规格为DN150的液压安全阀,额定通气量根据表1选取1 000 m3/h。

设测试管道直径为300 mm,则测试管的截面积为=0.07 m2,额定通气量为=1 000 m3/h,则流速应为3.967 7 m/s。

吸气时通气量为呼气时0.5倍,故负压开启时出口流速应为1.983 9 m/s。

表1 液压安全阀通气量表[9]

2 新型液压安全阀流场仿真分析

2.1 新型液压安全阀基本模型

新型液压安全阀在传统液压安全阀的基础上增加了正压与负压积液腔,新型液压安全阀结构见图2。

1—顶端法兰;2—阻火器遮盖罩;3—阻火器;4—正压通道;5—正压积液腔;6—带法兰中心管;7—负压通道;8—负压积液腔;9—底端法兰

2.2 模型简化

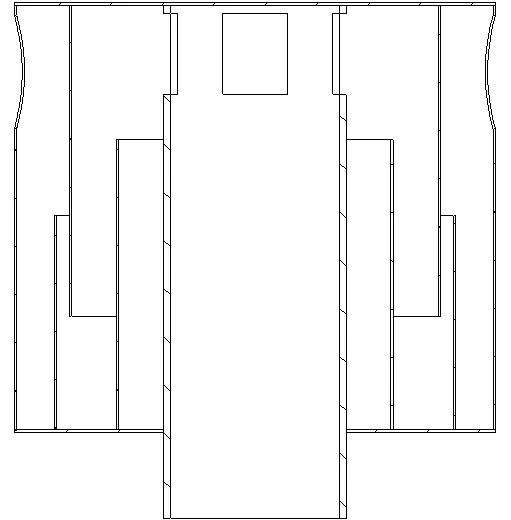

本次流场仿真的对象为新型液压安全阀,首先对其进行模型简化,因模拟情况为呼吸阀失效时液压安全阀使用状况,也不考虑阻火器对其的影响,简化掉液压安全阀两端法兰及带法兰中心管上部,并将阻火器及其遮盖罩进行简化,简化后的结构如图3所示。

图3 简化后新型液压安全阀结构

2.3 对新型液压安全阀进行流场仿真

本文使用FLUENT软件进行流场分析,首先导入简化后的三维模型,建模后正压条件下设置带法兰中心管底端为入口,阻火器两端为出口,负压条件下与之相反。考虑到计算区域的结构比较复杂,在划分网格时采用非结构网格中的三角形网格,使用非结构网格可以消除结构网格中节点的结构性限制,节点和单元分布的可控性好,因而能较好地处理边界。设置网格大小为3 mm,生成网格后节点数为1 673 060个,单元数为5 929 334个。本文建模应用液压安全阀的网格局部放大如图4所示。在仿真过程中,考虑了重力对流场影响,设置沿带法兰中心管向下的自由落体加速度,加速度为9.81 m/s2,设置阀体材料为304不锈钢,计算域的进口采用压力入流(pressure-inlet)条件,出口采用压力出流(pressure-outlet)条件。设置水为液封介质,并选用液压安全阀开启压力等级为E级,即正压开启压力为+1 960 Pa,负压开启压力为-490 Pa。设置时间步长为0.02 s,时间步数为100步,即正压时在2 s内入口压力提升至+1 960 Pa;负压时在2 s内提升压力至-490 Pa。

图4 网格局部放大图

2.4 流场仿真结果及其分析

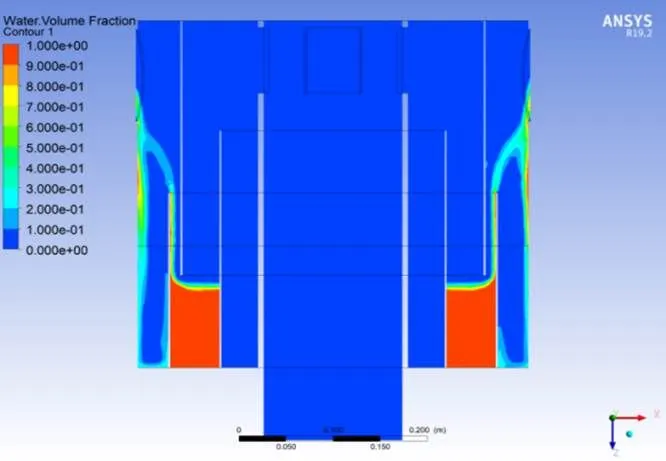

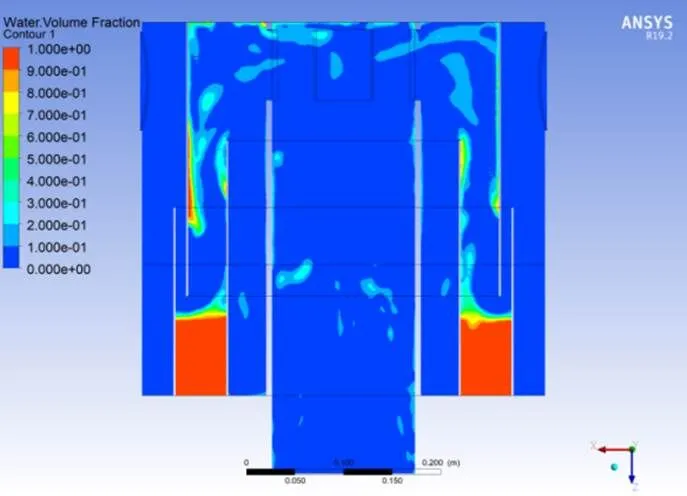

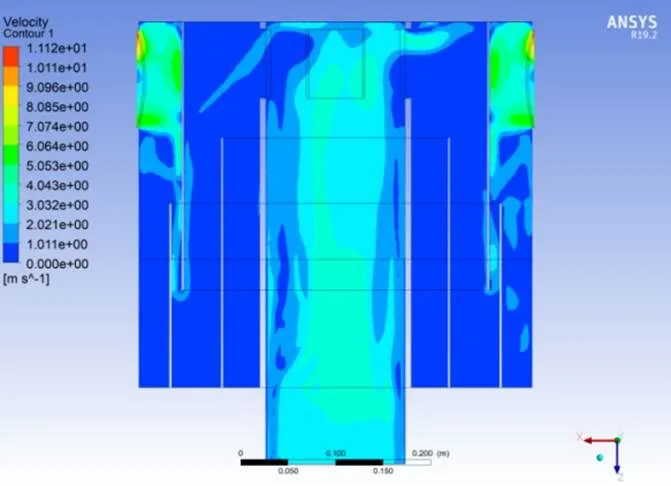

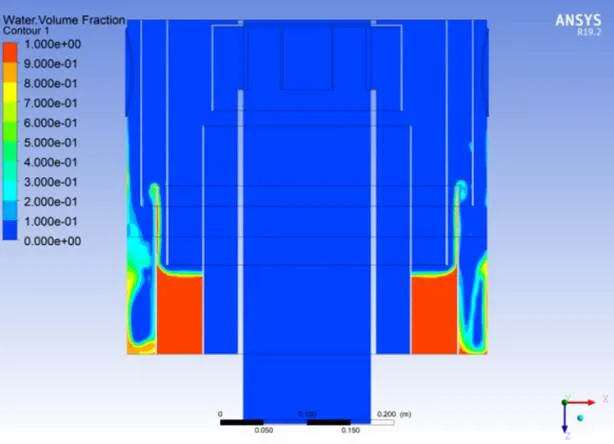

在呼吸阀失效时,液压安全阀正压和负压超压开启后流场水体积分数仿真如图5和图6所示,速度矢量图见图7和图8。从流场水体积分数图中可以看出,液压安全阀正压超压开启后部分密封液随着高压气体溢出阀外,污染罐顶;负压超压时部分密封液被吸入罐内,污染罐内介质。新型液压安全阀与传统液压安全阀相比,增加了正压与负压积液腔,在超压开启时,有部分密封液落入积液腔内,可以进行回收,但回收效率较低,仍有部分密封液喷出或溅入罐内。速度矢量图中,新型液压安全阀正压超压开启时,单个出口流速可以达到3.497 m/s以上,负压超压开启时出口流速达到2.021 m/s以上,均符合《中华人民共和国石油天然气行业标准SY/T 0511.2010》石油储罐附件第一部分:呼吸阀[9]中对通气量的要求。增加正压与负压积液腔不影响新型液压安全阀正常使用。

图5 正压开启水体积分数分布

图6 负压开启水体积分数分布

图7 正压开启速度矢量图

图8 负压开启速度矢量图

3 增加阻液装置新型液压安全阀流场仿真

3.1 新型液压安全阀结构优化

对新型液压安全阀进行优化,考虑到正负压超压喷溅现象,为其增加正压和负压阻液装置,为了不影响超压开启后通气量,在正压通道和负压通道居中处增加适当长度阻液装置,增加阻液装置后新型液压安全阀示意图如图9所示。

1—顶端法兰;2—阻火器遮盖罩;3—阻火器;4—正压阻液装置;5—正压通道;6—正压积液腔;7—带法兰中心管;8—负压阻液装置;9—负压通道;10—负压积液腔;11—底端法兰

3.2 模型简化

对增加阻液装置的新型液压安全阀进行模型简化,简化掉新型液压安全阀两端法兰及带法兰中心管上部,并将阻火器及其遮盖罩进行简化,简化后的结构如图10所示。

图10 增加阻液装置新型液压安全阀结构

3.3 增加阻液装置新型液压安全阀流场仿真

使用FLUENT软件对优化后的新型液压安全阀进行流场仿真,划分网格及设置条件与未增加阻液装置新型液压安全阀相同。

3.4 流场仿真结果及其分析

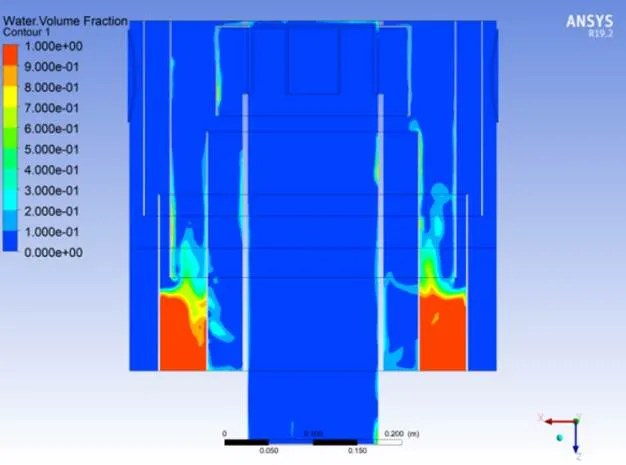

增加阻液装置后新型液压安全阀正压和负压超压开启后流场水体积分数仿真如图11和图12所示,速度矢量图如图13和图14所示。从流场水体积分数图中可以看出,增加阻液装置后新型液压安全阀正压超压开启后没有密封液伴随高压气体溢出阀外;负压超压时几乎没有密封液被吸入罐内。速度矢量图中,新型液压安全阀正压超压开启时,单个出口流速可以达到3.349 m/s以上,负压超压开启时出口流速达到1.951 m/s以上,增加正压与负压阻液装置后通气量符合国家标准,不影响新型液压安全阀正常使用。

图11 优化后新型液压安全阀正压水体积分数分布

图12 优化后新型液压安全阀负压水体积分数分布

图13 优化后新型液压安全阀正压开启速度矢量图

4 结 论

采用FLUENT软件对液压安全阀进行流场仿真,仿真计算结果基本达到预期目的,通过流场仿真结果可以看出,增加阻液装置的新型液压安全阀符合国家标准中对通气量的要求,在正压和负压超压开启时,密封液喷出罐外和溅入罐内的现象大幅减少,避免密封液污染罐顶及罐内介质的情况发生。

图14 优化后新型液压安全阀负压开启速度矢量图

本文的结构优化只是对液压安全阀的一个初步的优化设计,并得到合理的优化结构,使石油化工储罐运行更加流畅,提高了生产的可靠性。

[1]王春阳.收油过程中液压安全阀溢油的预测模型[J]. 云南化工,2018,45(9):153-154.

[2]赵晓艳.油田集输站液压安全阀常见问题分析[J].中国石油和化工,2016(S1):337.

[3]白建雄,胡靖平,杜晶磊,等.罐区液压安全阀隐患排查及优化措施[J].石油化工应用,2016,35(8):138-141.

[4]刘晓.浅谈石油化工常压及低压储罐安全泄放设施设计[J].中国石油和化工标准与质量,2014,34(7):242.

[5]罗来龙,骆学军,刘昆鹏,等.复合型液封技术在液压安全阀上的应用[J].油气储运,2010,29(9):696-697+700.

[6]曹富珍.油田集输站液压安全阀常见问题分析和改进方法[J].安全,2016,37(4):54+57.

[7]马玉宁.液压安全阀的改造及应用[J].中国石油和化工标准与质量,2017,37(14):106-107.

[8]SY/T 0511.2-2010,石油储罐附件 第2部分:液压安全阀[S].

[9]SY/T 0511.1-2010,石油储罐附件 第1部分:呼吸阀[S].

[10]刘海涛,刘孟华.石油储罐液压安全阀运行中存在的问题及改进措施[J].安全、健康和环境,2012,12(10):49-50.

Analysis on Gas Flow Field of Hydraulic Safety Valve With Liquid Blocking Device

1,1,2,1

(1. Liaoning Shihua University, Liaoning Fushun 113001, China;2. Sinopec Beijing Yanshan Petrochemical Company, Beijing 113001, China)

The structure of the hydraulic safety valve was optimized, and a liquid blocking device was added to it. FLUENT software was used to simulate the flow fields of different types of hydraulic safety valves and compare their water fractions and flow rates. The results showed that the opening of the hydraulic safety valve with the liquid blocking device did not affect the flow rate and could prevent the sealing liquid from spraying out of the oil tank and splashing into the oil tank.

hydraulic safety valve; liquid blocking device; structural optimization; flow field simulation

2020-01-15

郝一霖(1995-),男,硕士,辽宁省沈阳市人。

李维军(1976-),男,副教授,硕士,研究方向:过程控制技术。

TQ050.3

A

1004-0935(2020)05-0504-04

—— 储罐