高温高酸性回注井环空保护液复配实验研究

曾德智,陶 冶,郭 锋,喻智明,杨利萍,李婷婷

(1.油气藏地质及开发工程国家重点实验室,四川 成都 610500;2.西南石油大学,四川 成都 610500;3.中国石油塔里木油田分公司,新疆 喀什 844804;4.中国石化西北油田分公司,新疆 乌鲁木齐 830001)

0 引 言

酸气回注是将需处理的酸气(CO2和H2S)通过井口增压注入到非作业或非经济地层中封存,实现酸气零排放,是一种经济环保的酸气处理方法,目前在加拿大等国已有相对成熟的应用,中国尚处于初步探索阶段[1]。进行封存的酸性气体通过压缩能达到较高的压力,一旦封隔器失封,H2S和CO2等酸性气体迅速窜入环空,H2S和CO2与环空中的腐生菌、铁细菌、硫酸盐还原菌等细菌极易发生耦合作用加剧腐蚀,严重威胁着油气井的安全生产[2-9]。目前为应对H2S和CO2腐蚀问题,通常向环空中添加无固相环空保护液,在温度不太高(100 ℃以内),微含H2S和CO2的环境中取得了一定效果[10],但在井深超过5 000 m,高温(120 ℃)、高压、高酸性气体分压(H2S含量为45%,CO2含量为55%)工况下的环空保护液研究鲜见报道[11-12]。因此,结合环空腐蚀因素,综合考虑环空保护液的缓蚀剂性能、杀菌性能及除氧性能,研制了一套防护性、兼容性良好的环空保护液复配体系,为高温高酸性回注井环空安全提供了技术支撑。文中以新疆地区的塔河区块为例,研制了一种适于高温高酸性回注井用的环空保护液。该区块回注井井深普遍超过5 000 m,地层压力达到55 MPa。

1 单剂筛选及复配实验

1.1 缓蚀剂优选

为抑制油管和套管的腐蚀,延长管柱的使用寿命,向环空中加注具有成膜性的缓蚀剂,使油管和套管表面形成一层保护膜,避免金属材质与腐蚀介质相接触,达到减缓腐蚀的效果。

依据GB/T 24196—2009《金属和合金的腐蚀 电化学实验方法 恒电位和动电位极化测量导则》,采用电化学评价方法对水溶性良好的4种缓蚀剂的缓蚀效果进行评价。实验温度为60 ℃,缓蚀剂质量浓度为200 mg/L,在饱和H2S或CO2模拟溶液中进行,加入缓蚀剂后电化学极化曲线拟合结果见表1。由表1可知,缓蚀剂HS-2缓蚀效果最好,因此,采用HS-2作为环空保护液的缓蚀剂。

表1 极化曲线拟合结果

为进一步确定缓蚀剂的最优浓度,参照现场缓蚀剂的浓度,利用高温高压釜在H2S分压为24.75 MPa、CO2分压为30.25 MPa模拟腐蚀工况下,进行缓蚀剂最优浓度实验,评价了缓蚀剂浓度为3 000、5 000、7 000 mg/L时,对P110SS钢的缓蚀效果。实验表明,随缓蚀剂浓度增加,缓蚀率升高。在缓蚀剂浓度为3 000 mg/L时,P110SS钢的腐蚀速率为0.211 mm/a;在缓蚀剂浓度为5 000 mg/L时,P110SS钢的腐蚀速率由空白环境中的0.843 mm/a降至0.074 mm/a,缓蚀率达到了91.2%。随缓蚀剂浓度增加,缓蚀率增加趋势趋于平缓,缓蚀剂浓度为7 000 mg/L时,缓蚀率为92.3%,因此,确定缓蚀剂最优浓度为5 000 mg/L。

1.2 除氧剂筛选

环空保护液中的溶解氧会导致管柱严重的氧腐蚀。同时,溶解氧也会导致环空中好氧细菌的大量繁殖,加速油管和套管的细菌腐蚀。为了筛选出满足现场需求的除氧剂,严格依照石油行业标准SY/T 5889-2010《除氧剂除氧性能评价方法》执行。

选取3种水溶性良好的除氧剂丙酮肟、无水亚硫酸钠和D-异抗坏血酸钠作为备选,常温下对3种除氧剂的除氧效果进行评价。结果表明,无水亚硫酸钠的除氧率为92.4%,D-异抗坏血酸钠的除氧率为83.5%,丙酮肟的除氧率为53.4%,即D-异抗坏血酸钠与无水亚硫酸钠具有较好的除氧效果。通过除氧剂与缓蚀剂HS-2配伍性实验发现,D-异抗坏血酸钠与缓蚀剂HS-2的配伍性较差,溶液轻微浑浊;无水亚硫酸钠与缓蚀剂HS-2不存在配伍性问题,因此,选用无水亚硫酸钠作为环空保护液的除氧剂。

为确定环空保护液中除氧剂的最优质量浓度,开展了不同质量浓度下无水亚硫酸钠的除氧效果研究,不同质量浓度除氧剂中溶液溶氧量见表2。由表2可知,当除氧剂质量浓度为2 g/L时,溶液中的溶氧量可控制在0.30 mg/L以内。为保证除氧效果,确定除氧剂无水亚硫酸钠最优质量浓度为3 g/L。

表2 不同质量浓度除氧剂中溶液的溶氧量

1.3 杀菌剂优选

环空环境中渗入H2S会加速微生物的生长、代谢和繁殖,特别是硫酸盐还原菌、铁细菌和腐生细菌。细菌的代谢产物会导致油管和套管结垢,从而造成严重的局部腐蚀。

为了筛选出满足现场生产需求的杀菌剂,依照石油行业标准SY/T 5757—2010《油田注入水杀菌剂通用技术条件》进行实验。对水溶性良好的杀菌剂SJ-1、SJ-2、SJ-3和SJ-4进行杀菌效果测试(表3)。由表3可知,不同的杀菌剂对3种细菌均具有良好的杀菌效果,其中,SJ-2、SJ-3对硫酸盐还原菌杀菌率达到了95%以上。杀菌剂SJ-2与缓蚀剂和除氧剂配伍性一般,溶液微浊;杀菌剂SJ-3与缓蚀剂和除氧剂配伍性良好,因此,选取杀菌剂SJ-3作为酸气回注井环空保护液的杀菌剂。

表3 杀菌剂对不同细菌的杀菌效果

按照行业标准进行杀菌剂最优质量浓度实验,表4为不同质量浓度杀菌剂SJ-3杀菌效果。由表4可知,随杀菌剂浓度增加,杀菌效果愈明显,当质量浓度不少于175 mg/L时,可达到理想的杀菌效果,确定杀菌剂SJ-3最优浓度为175 mg/L。

表4 不同质量浓度杀菌剂SJ-3杀菌效果

1.4 协同性评价

1.4.1 缓蚀性能评价

实验依据标准GB/T 24196—2009《金属和合金的腐蚀 电化学实验方法 恒电位和动电位极化测量导则》执行动电位扫描,扫描范围为-0.5~1.2 V,扫描速度为1 mV/s,实验温度为60 ℃,工作电极为碳钢试样。

为了研究环空保护液的缓蚀效果,选取自来水中的电化学实验作为空白对照组。通过对电化学极化曲线拟合可知,空白对照组的腐蚀电流为5.734 2×10-5A。自来水中加入缓蚀剂HS-2后,体系的腐蚀电流为3.3677×10-6A,缓蚀率达到了94.3%;自来水中加入缓蚀剂HS-2与除氧剂无水亚硫酸钠后,体系的腐蚀电流有所增大,腐蚀电流值为6.028 6×10-6A,与只加入缓蚀剂HS-2体系相比较,此时的缓蚀效果略有下降;加入缓蚀剂HS-2与杀菌剂SJ-3后,该体系与只加入缓蚀剂HS-2体系下的腐蚀电流相比,腐蚀电流值增大,达到了1.515 4×10-5A。将3种添加剂同时加入水中,体系的腐蚀电流为3.779 4×10-6A,缓蚀率为93.4%,与只添加缓蚀剂体系的缓蚀率基本相同,表明环空保护液中的缓蚀剂、除氧剂和杀菌剂协同性良好,环空保护液对钢材有较好的保护作用。

1.4.2 除氧、杀菌性能评价

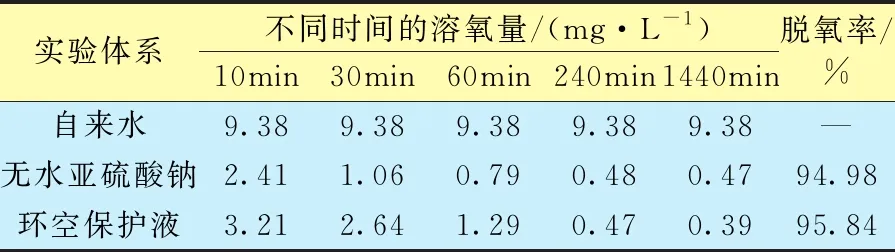

针对环空保护液进行除氧性能评价,以自来水中的溶氧量作为基数,对自来水中只加入除氧剂的溶氧量与环空保护液中的溶氧量进行对比。通过计算除氧率,明确环空保护液的除氧效果(表5)。由表5可知,环空保护液的除氧效果优于在自来水中只添加除氧剂的除氧效果,说明环空保护液除氧效果良好。

表5 除氧效率实验结果

对环空保护液的杀菌性能进行实验评价。当杀菌剂加量达到3 g/L时,环空保护液体系中3种细菌数量均为0,表明环空保护液具有良好的除氧效果。

通过对环空保护液添加剂的优选以及各组分的协同性评价后,明确了环空保护液的最终复配方案为:自来水中加入5 000 mg/L缓蚀剂HS-2、3 g/L除氧剂无水亚硫酸钠和175 mg/L杀菌剂SJ-3。

2 模拟工况下环空保护液的防护效果及机理分析

2.1 防护效果

经检测上述复配方案中环空保护液的密度为1.02 g/cm3,凝点为-2.01 ℃,pH值为7.73,对配制的环空保护液进行模拟工况下高温、高压釜防护性能评价实验。

对实验用到的高温高压釜、环空保护液和空白对照组溶液进行充分除氧处理。将实验用P110SS样品以及溶液置于高温高压釜中,气相介质为饱和水蒸气。研究认为[13-16],在H2S或CO2环境中,120 ℃时腐蚀速率最大。在120 ℃模拟腐蚀工况下,进行环空保护液防护效果评价实验。H2S分压为24.75 MPa,CO2分压为30.25 MPa,实验周期为72 h。实验结束后,对样品进行清洗、脱水、冷风吹干、计算平均腐蚀速率。实验结果见表6。

表6 P110SS钢的失重腐蚀实验结果

由表6可知:空白组中,不同相态P110SS钢的腐蚀速率均远大于油田腐蚀控制指标(0.076 0 mm/a),气相的腐蚀速率低于液相的腐蚀速率;在环空保护液中,气相与液相的腐蚀速率较空白对照组均有明显下降。相比于空白对照组,在120 ℃模拟腐蚀工况下,环空保护液的缓蚀率可达90%以上,即环空保护液具有较好的防护酸气腐蚀作用,可满足新疆地区塔河区块回注井的生产需求。

2.2 机理分析

取P110SS钢实验后未清洗样品进行微观结构分析(图1)。由图1a可知,样品表面有立方晶体和片层状晶体堆积而成的腐蚀产物,晶体颗粒尺寸较大,堆积相对疏松,腐蚀产物膜上有较多的孔洞;由图1b可知,在环空保护液中样品表面形成一层致密且连续的膜,覆盖了全部金属基体,样品表面未见腐蚀产物晶粒堆积。样品表面的腐蚀产物主要是FeS2和Fe2CO3,表明在120 ℃模拟腐蚀工况下,发生的是H2S与CO2耦合作用下的腐蚀。

在环空的环境中,除酸气腐蚀外,极有可能发生由微生物(硫酸盐还原菌、腐生菌)、CO2或H2S和溶解氧耦合作用下发生腐蚀。在环空中添加环空保护液的目的是通过环空保护液中缓蚀剂、除氧剂、杀菌剂等有效成分,在管柱表面形成连续致密的保护膜,消耗溶解氧,抑制细菌的代谢、繁殖,减缓油管和套管的腐蚀。缓蚀剂的主要组分是易于吸附在材料表面的咪唑啉类分子,咪唑啉类缓蚀剂通过吸附作用,在金属表面形成一层完整且致密的保护膜,避免金属基体与腐蚀介质接触,从而减缓金属腐蚀。杀菌剂是醛类物质,通过破坏细菌结构,防止细菌滋生,阻止细菌腐蚀的发生;除氧剂的引入可以抑制甚至消除氧腐蚀,同时抑制好氧细菌的繁殖,干预生物膜的形成,降低细菌腐蚀发生的概率。

图1 P110SS钢样品微观结构图

3 结 论

(1) 利用电化学评价方法优选出了适用于高酸性工况的缓蚀剂,并复配出了一套以缓蚀剂为核心,多种助剂协同作用的环空保护液体系。该复配方法为类似井筒环空保护液的研制提供了有益借鉴。

(2) 形成了一套具有杀菌、除氧、缓蚀功能的环空保护液配方,主要由5 000 mg/L缓蚀剂、3 g/L除氧剂和175 mg/L杀菌剂复配形成,液密度为1.02 g/cm3,凝点为-2.01 ℃,pH值为7.73。

(3) 在120 ℃模拟工况下,P110SS钢腐蚀速率从0.843 mm/a降至0.073 mm/a,对P110SS钢的缓蚀率可达91.2%,具备优良的防护效果。