橡胶防护蜡的生产优化及性能评价

黄鹄,崔洪明,何峰

(中国石化荆门石化公司,湖北 荆门448039)

0 引言

随着子午线轮胎的发展,作为物理防老剂的橡胶防护蜡逐步得到广泛应用,国外最早应用的是德国,其后是美国霍尼韦尔公司开发OK1987、DO3205等五大系列产品,20世纪初英国ASTOR公司的Okerin系列蜡、德国莱恩公司的Antiluxlll蜡等占领橡胶防护蜡市场[1]。我国橡胶防护蜡的研制相对较慢,经过近几十年的发展,形成抚顺石油化工研究院的FLY型、D型、P型、南阳sinopec XJL系列蜡、荆门RPW型系列蜡等产品可替代进口,基本满足生产高质量汽车轮胎的需要。

国内屈清州、齐霁等对大连石化、大庆石化等全精炼蜡生产、质量优化和降低含油量等进行过深入的报道[2-3]。荆门石化公司橡胶防护蜡开发之初以RPW型号生产,行业标准的颁布实施,对该公司的生产影响很大,为尽快适应标准要求,结合兄弟企业实践经验,经过几年的摸索实践,也积累了较丰富的生产经验,实现了优化控制,产品性能满足了市场需要。

1 橡胶防护蜡的生产过程优化

该公司生产橡胶防护蜡装置有两套常减压装置、两套糠醛精制装置、酮苯脱油脱蜡联合装置,白土精制和加氢补充精制装置。近年由于高含蜡原油逐渐减少,为满足生产负荷,不得已掺炼低含蜡原油,对石蜡、微晶蜡及橡胶防护蜡的质量控制带来了较大困难。近年来该公司采取全流程优化,对装置和工艺控制的各个环节进行优化调整,取得了较好的效果。

1.1 原料选择

采用石蜡基和中间基混炼生产基础油和蜡,关键是确定合适的混炼比,石蜡基比例增大会提高基础油黏度指数,降低加氢改质装置苛刻度,但会影响蜡的黏度等级,相反中间基比例大会影响防护蜡质量,对酮苯脱蜡负荷产生负面影响。为兼顾润滑油基础油、蜡的质量,该公司组织技术力量进行优化,通过分析南阳江汉原油的含蜡状况和蜡晶体特征,设计出两套蒸馏装置生产橡胶防护蜡的合适比例,既能保证润滑油基础油黏度指数、黏度等级的达标,也能满足防护蜡对碳数及碳分布的要求,为生产出较好高低温防护性能的防护蜡打下了基础。

1.2 蒸馏切割优化

常减压装置坚持做到高真空、低炉温、窄馏分、浅颜色,对基础油和蜡产品来说,都可以取得合适的馏分,窄馏程的防护蜡,性质更稳定。采取的措施有一是提高南蒸馏减三线干点,使减三线黏度在14~18 mm2/s;二是提高系统真空度,控制真空度95~98 kPa。三是北蒸馏减四线和南蒸馏减三线润滑油料馏程控制,严格控制2%~98%馏分范围。四是控制炉温,减少热裂解,既要保证蜡的滴熔点,又要保持润滑油基础油黏度范围。通过有效的控制,保证了切割馏分的质量,为后续装置操作创造了条件。

1.3 溶剂精制

碳原子数小的烷烃相对分子质量小,熔点低,支化度低,易从橡胶中迁移到橡胶表面,但温度升高后低碳原子数烃类会溶解在橡胶中;当碳原子数过大时,则迁移速度更慢,产生的蜡膜很薄,不能形成保护层,对橡胶几乎无保护作用。这种迁移的速度和质量对防护膜的致密性、黏附性、延展性和稳定性有较大的影响,因此获得合适的碳原子数是溶剂精制的最大难点。

如果溶剂精制过深,小分子烷烃多,碳分布前移,在橡胶防护中迁移速度快,但蜡产品黏度和滴熔点受到影响,影响使用性能;精制过浅,石蜡颜色和光安也会受到影响,高碳数比例增加,在橡胶中迁移速度慢,不利于防护。为找到合适碳分布,一是通过加热炉调节操作温度;二是通过优化溶剂比、寻求收率和质量的平衡;三是通过固定糠醛装置重套加工,保证防护蜡产品质量;四是采用热进料方式,避免中间过程的氧化。通过对黏度、比色和黏度指数的控制,确定了溶剂比和相关工艺参数,使比色、黏度和沥青质满足了下游装置加工要求。

1.4 加氢改质优化

加氢改质装置主要功能是去除硫、氮、稠环芳烃等非理想组分,提高饱和烃含量,在改善油品黏温性能的同时最大限度减少蜡裂解,保持产品中蜡的碳分布,增加了异构含量。主要措施是对加氢改质工艺参数进行优化。首先是改质反应器R-101床层温度;其次根据氢气纯度和原料产品质量调整氢油比;三优化处理段和精制段空速和氢分压;四是优化减压精制段参数,保证蜡裂解程度最小。

1.5 脱蜡脱油优化

酮苯脱蜡脱油过程是橡胶防护蜡质量控制的关键阶段,主要控制指标是蜡含油、收率和基础油倾点。

该公司采用的是一段脱蜡两段脱油工艺,其中蜡脱油是防护蜡生产的关键环节,直接影响蜡晶型和油含量,需重点优化。采取的方法一是根据滤机实际情况调整温洗程序,定期校对滤机液位。 二是关注过滤机内蜡饼情况,及时温洗和切换滤机;三是优化调整脱油一段一次、一段二次和二段稀释溶剂加入量;通过有效的跟踪调整,保证了蜡含油稳定在0.7%以下。同时通过优化蜡回收操作,降低回收和脱气操作负荷,改善了蜡的颜色,减少了溶剂携带量,提高了蜡产品质量。

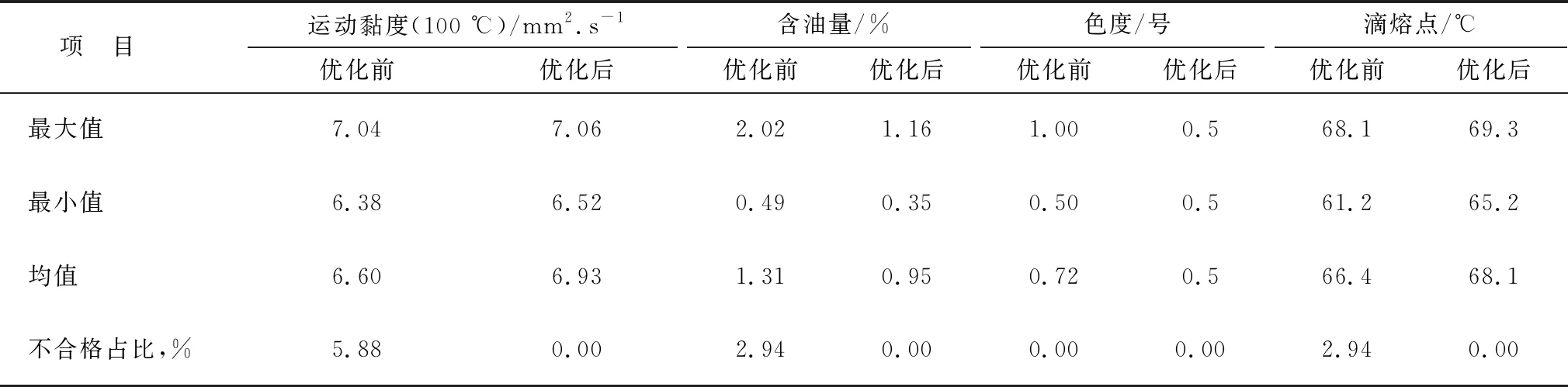

1.6 优化效果(见表1)

表1 优化前后主要指标达标情况

通过优化,黏度达标率可达100%,黏度范围也从优化前的0.7 mm2/s降低到目前的0.54 mm2/s;滴熔点合格率达100%,波动范围从6.9 ℃降低到4.1 ℃。效果较为明显,生产的减四线蜡碳分布满足SH/T 0871中3号防护蜡指标要求。

2 性能评价

2.1 实验室评价

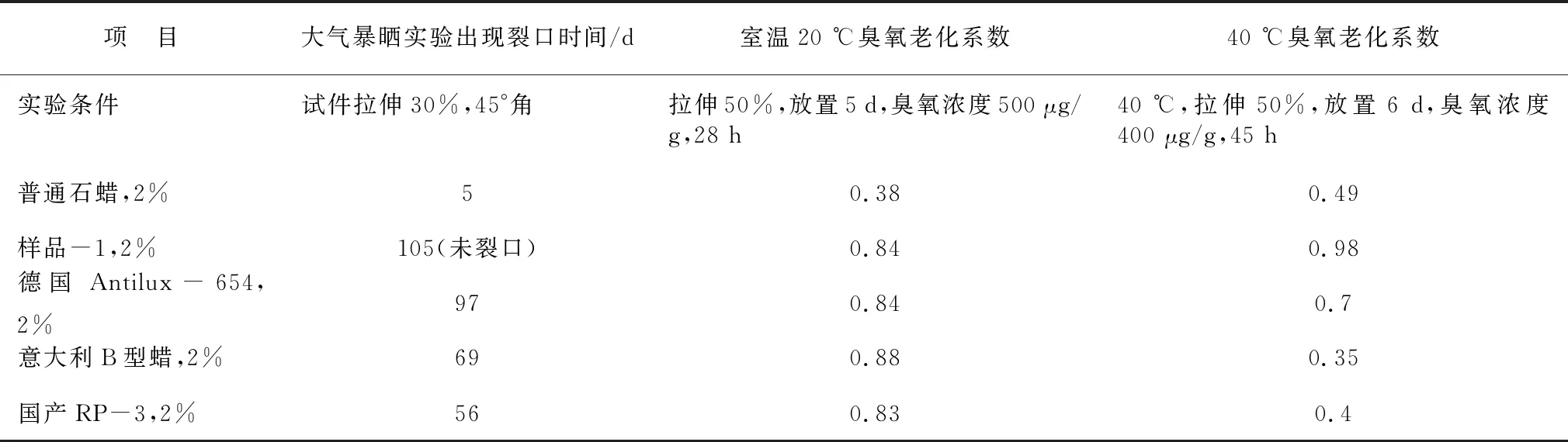

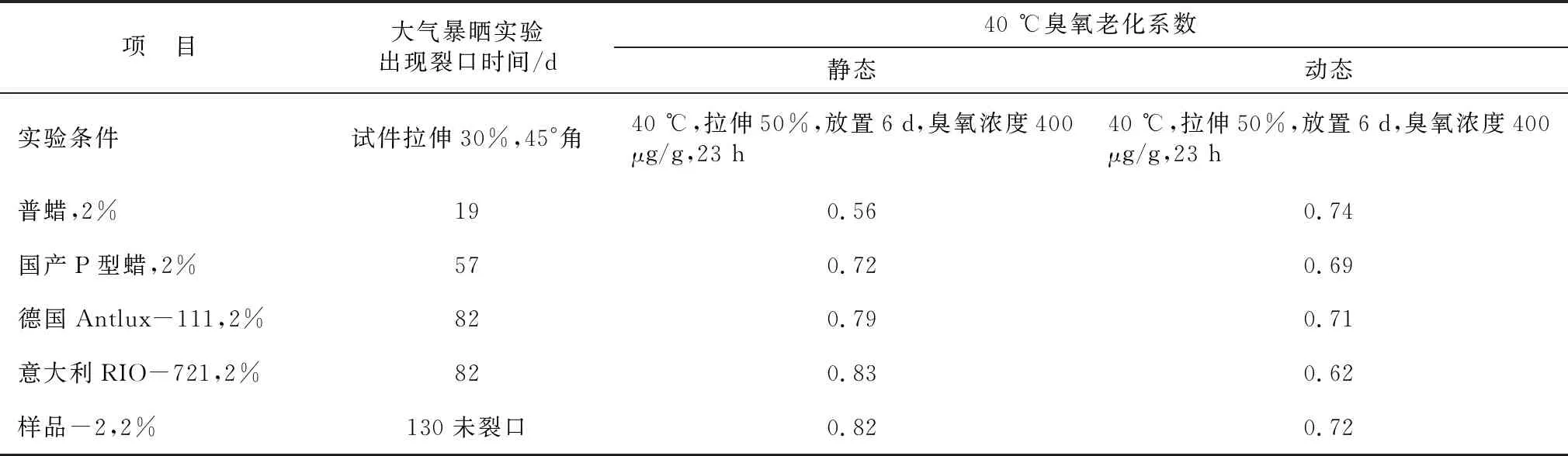

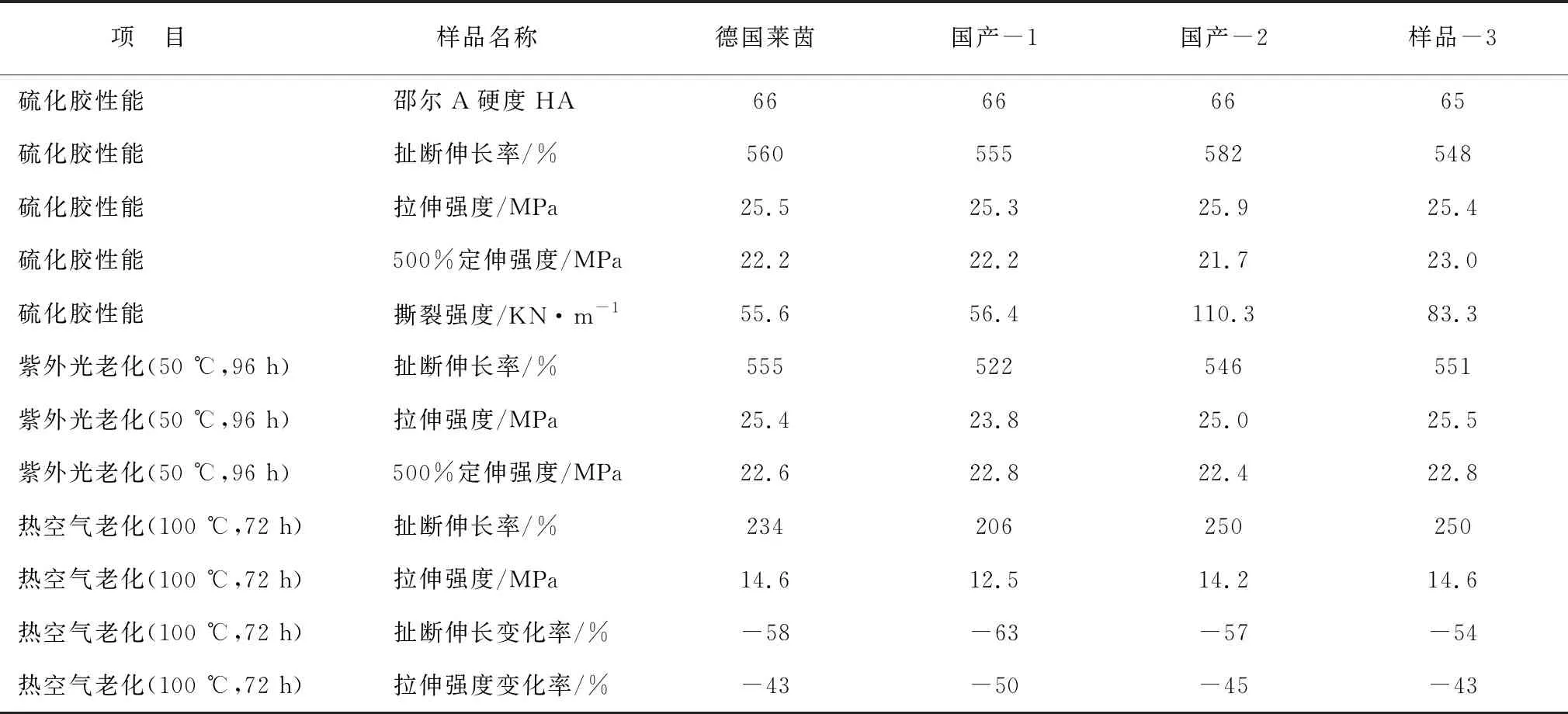

分别对橡胶防护蜡样品-1、样品-2型、样品-3在北京某橡胶研究院进行使用性能评定,采用德国、意大利、英国蜡、国产RP-3、P-型等进行对比试验。试验材料采用全天然橡胶和天然橡胶/合成混合橡胶,分别进行了大气老化试验、室温和40 ℃下臭氧老化试验,胶料的硫化特性、力学和绕曲试验等,结果见表2~表4。

从表2到表4可以看出:1)样品-1的大气暴晒老化和抗臭氧性能均优于从英国、意大利和德国进口的产品。样品-2由于调入适量的轻组分蜡和微晶蜡,抗臭氧性能更全面。2)通常情况下静态抗臭氧性能好的蜡,动态抗臭氧能力差,而样品-2具有优异的静态和动态抗臭氧能力。3)样品-3由于含有高熔点微晶蜡,硫化胶性能不降低的前提下,热空气老化性能更显优势。

表2 样品-1性能评定

表3 样品-2性能评定

表4 样品-3性能评定

2.2 工业性能试验

选取样品-1在银川某厂用于攻关胎的胎面胶和胎侧胶试制,试制工艺过程正常,压出性能好,轮胎表面光滑,接头牢固,无脱开现象,且胶料热炼时不产生黏辊或脱辊。在广州、海口、新疆进行室外性能试验,里程达7万公里后没有发现裂纹等问题,防护效果较为明显。

3 结语

橡胶防护对大气暴晒老化和抗臭氧性能有较高要求,在追求静态和动态抗臭氧能力上也是市场发展趋势。通过生产装置的优化即可满足产品性能要求是最快捷、直接的方法,采用蒸馏-溶剂精制-加氢改质-脱蜡脱油老三套和加氢工艺相结合生产优质橡胶防护蜡不失为较好的工艺路线,有较好的发展前景。