水溶液中常见阴离子对水基切削液性能的影响

陈志忠,曹正强,李铭

(中国石油兰州润滑油研究开发中心,甘肃 兰州 730060)

0 引言

1 试验部分

1.1 试验用原料

(1)NaCl、Na2SO4、MgSO4·7H2O、CaCl2均为科密欧分析纯试剂。

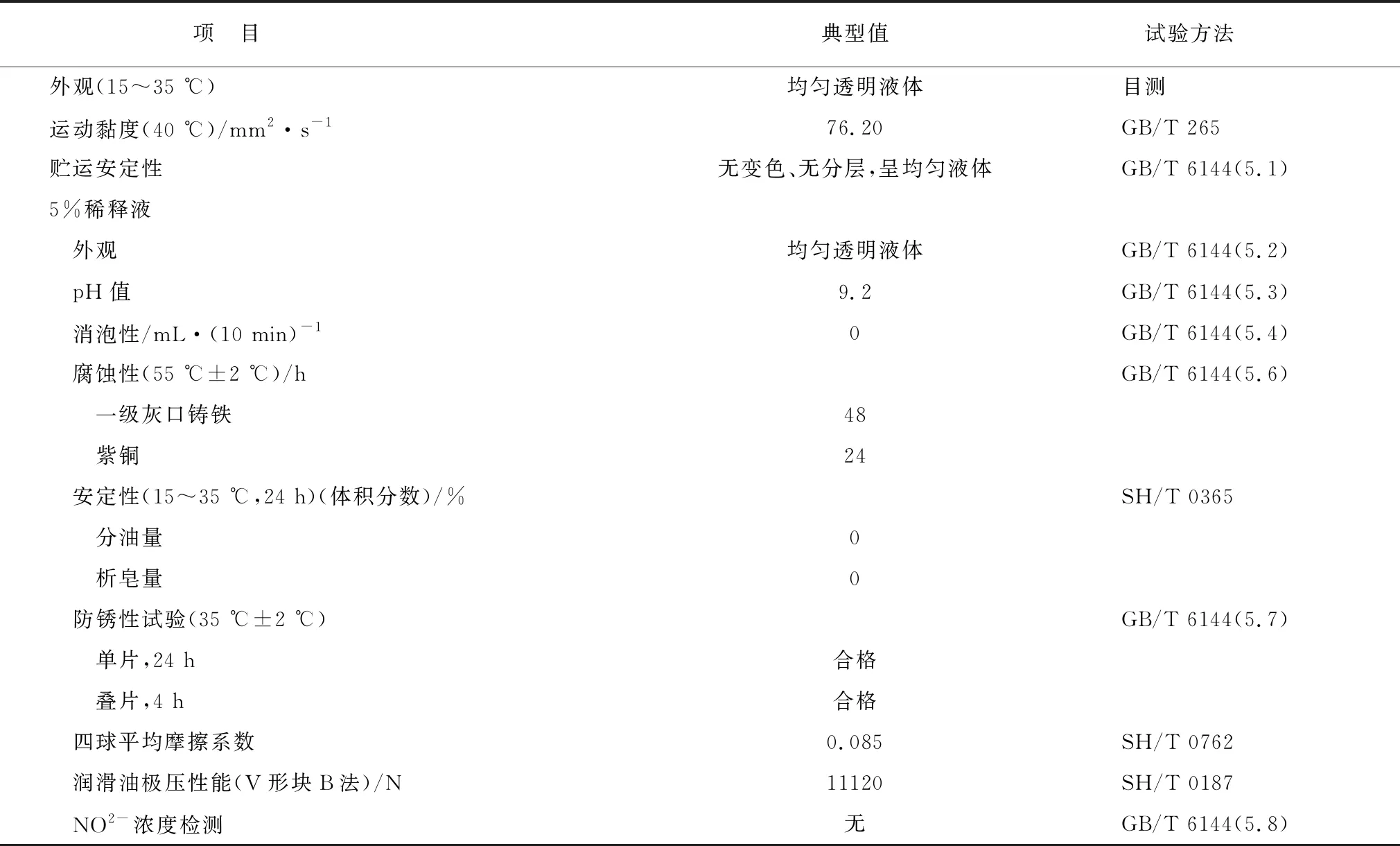

(2)选用的切削液为昆仑微乳型切削液,其典型值见表1。

表1 昆仑微乳型切削液典型值

1.2 试验方法

(1)防锈试验

参考IP287铸铁屑法。取2.00g铸铁屑,用丙酮清洗后,置于(105±2) ℃的烘箱中烘干。然后将其均匀分布中90 mm中间画有50 mm×50 mm试验区域的滤纸上。滤纸放入培养皿中,用滴管吸取2 mL的待测试样,均匀滴在铸铁屑上,盖上表面皿。在20 ℃左右的室温下放置2 h,用清水冲洗滤纸,烘干后观察锈蚀情况,并根据事先画好的空白刻度模具定量估算锈蚀面积。

(2)稳定性试验

将待测试样放置于带刻度的100 mL的容量瓶中,在烘箱60 ℃放置4 h,取出后观察试样外观有无变化,有无絮状物或析油析皂现象。

2 结果与讨论

2.1 水溶液中常见阴离子对防锈性的影响

影响切削液防锈性的因素有很多,比如切削液自身防锈性优劣程度、使用的浓度、pH值,环境温度和湿度,工艺所涉及的使用方法等[3]。本研究聚焦于水溶液中的阴离子对防锈性带来的影响。

2.1.1 昆仑微乳型切削液在去离子水中的防锈性能

首先考察了昆仑微乳型切削液在去离子水中的防锈性能,并以此作为参照考察阴离子对切削液防锈性能的影响。从表2中可看出,昆仑微乳型切削液的防锈性能优异,在3%、2%浓度时均无锈,在1%浓度时只有极轻微的锈蚀。

表2 昆仑微乳型切削液在去离子水中的防锈性评价结果

2.1.2 氯离子对防锈性的影响

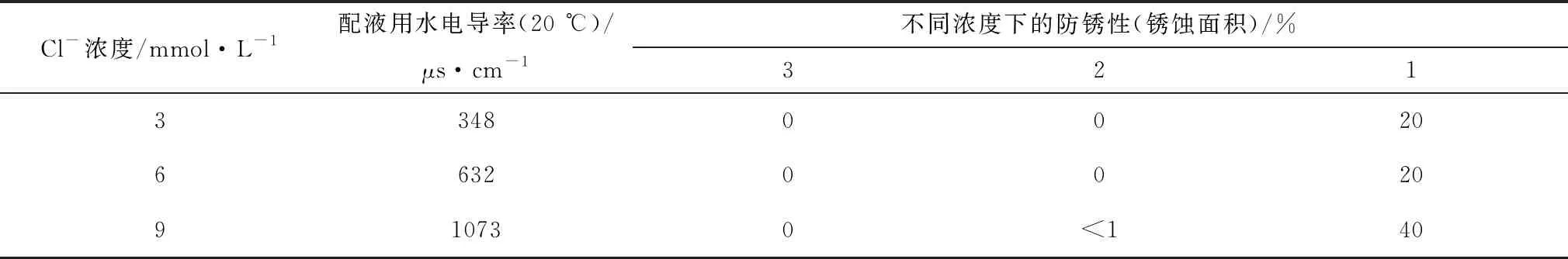

以NaCl为溶质,去离子水为溶剂,配置NaCl溶液。分别配置氯离子浓度为3 mmol/L、6 mmol/L、9 mmol/L的溶液。以上述溶液为配液水,配置不同浓度的切削液稀释液,并考察各自的防锈性,见表3。

表3 昆仑微乳型切削液在NaCl溶液中的防锈性评价结果

从表3中的9组试验结果表明,随着氯离子含量的增加,配液水的电导率增大,稀释液的防锈性能变差,1%浓度的锈蚀面积也逐渐增大。当氯离子浓度为9 mmol/L时,2%浓度的稀释液开始出现锈蚀。可见,水溶液中少量的氯离子存在会导致稀释液防锈性能急剧下降。

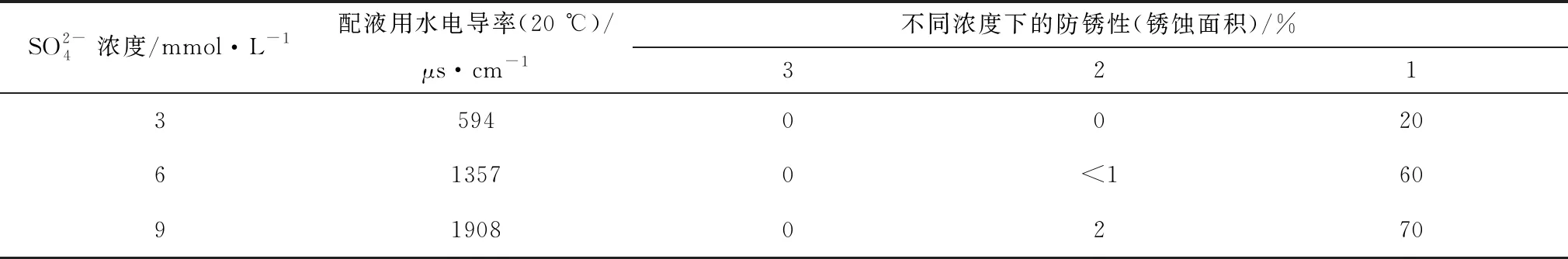

2.1.3 硫酸根离子对防锈性的影响

以Na2SO4为溶质,去离子水为溶剂,配置Na2SO4溶液。分别配置硫酸根离子浓度为3 mmol/L、6 mmol/L、9 mmol/L的溶液。以上述溶液为配液水,配置不同浓度的切削液稀释液,并考察各自的防锈性,见表4。

表4 昆仑微乳型切削液在Na2SO4溶液中的防锈性评价结果

表4试验结果表明,随着硫酸根离子浓度增大,配液水电导率增大,稀释液的防锈性能逐渐变差。其防锈性变化趋势和氯离子浓度增大的变化趋势一致,但相同摩尔含量的硫酸根离子对锈蚀产生的影响比氯离子大。

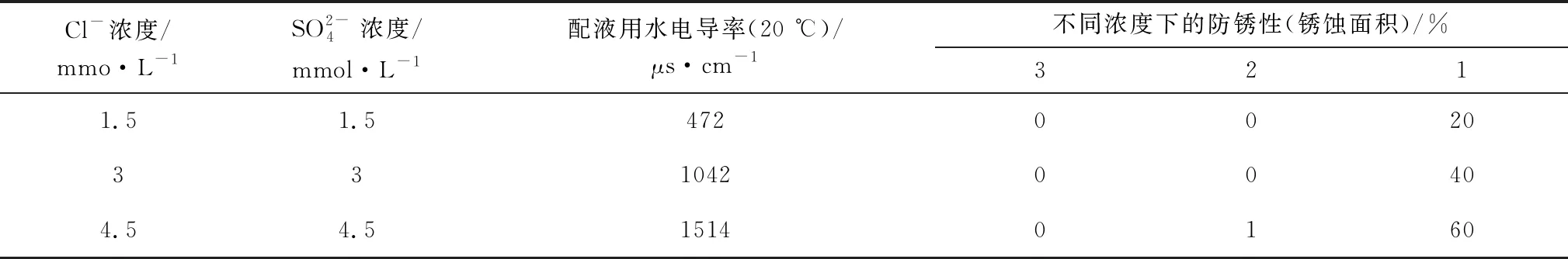

2.1.4 氯离子和硫酸根离子对防锈性的影响

以NaCl和Na2SO4为溶质,去离子水为溶剂,配置溶液。分别配置氯离子和硫酸根离子总浓度为3 mmol/L、6 mmol/L、9 mmol/L的溶液。其中,氯离子和硫酸根离子的摩尔浓度比为1∶1。以上述溶液为配液水,配置不同浓度的切削液稀释液,并考察各自的防锈性,见表5。

表5 昆仑微乳型切削液在NaCl和Na2SO4溶液中的防锈性评价结果

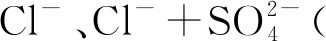

为进一步验证阴离子总含量对防锈性的影响,开展了以下试验:以NaCl和Na2SO4为溶质,去离子水为溶剂,配置溶液。分别配置氯离子和硫酸根离子总浓度为12 mmol/L、18 mmol/L的溶液。其中,氯离子和硫酸根离子的摩尔浓度比为1∶1。以上述溶液为配液水,配置2%浓度的切削液稀释液,并考察其防锈性,见表6。

表6 阴离子含量进一步增加后防锈性评价结果

表6的试验结果表明,阴离子总量从9 mmol/L依次提高至12 mmol/L、18 mmol/L时,2%浓度稀释液的铸铁屑锈蚀面积从1%增加至20%,从轻锈变化至中锈,可见水溶液中阴离子含量越大,对稀释液的防锈性影响越大。

2.1.5 阴离子对防锈性影响的原理探讨

根据电化学原理,在中性盐溶液中,大多数金属腐蚀的阴极过程是氧分子的还原。水中溶解氧起阴极去极化作用,促进腐蚀。

阴极:O2+2H2O+4e→4OH-

阳极:Fe→Fe2++2e

2OH-+Fe2+→Fe(OH)2(铁锈主要成分)

在盐浓度较低的溶液中(本次试验盐浓度低于1%),金属的腐蚀速度主要取决于氧的扩散速度和电极反应过程的速度。铸铁屑试验中,铸铁屑表面黏附了一定厚度、一定面积的薄水膜,氧在薄膜中的溶解度以及扩散速度都比在大容量的水中要快很多,这也使得铸铁在薄膜下的腐蚀要比浸在水中严重。其次,随着盐浓度的增加,溶液导电性增大,加速了电极反应过程,腐蚀速度因此也随之增大。这解释了随着阴离子含量的增大,铸铁的锈蚀面积也随之加重。当盐浓度达到3%时[4],金属的腐蚀速度达到最大。随着盐浓度的进一步增大,由于氧的溶解度显著下降,故腐蚀速度在浓盐溶液中反而下降,即发生了所谓的金属钝化现象。

2.2 水溶液中常见阴离子对稳定性的影响

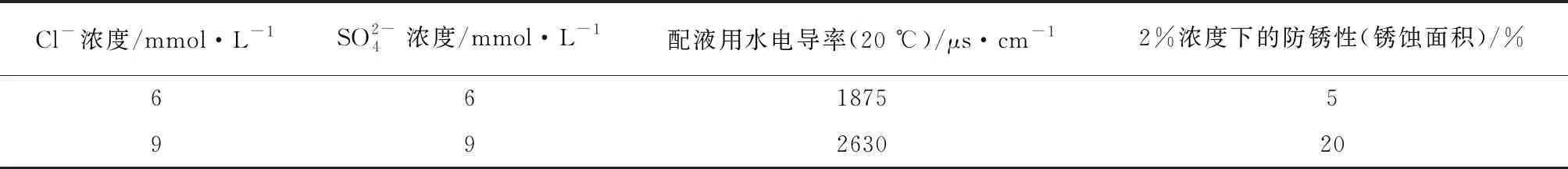

水中的钙镁离子可能与切削液中的有效成分发生反应,进而对切削液的性能产生很大的影响,如对抗泡性、防锈性、润滑性以及稳定性等均有一定程度的影响。本研究聚焦在一定硬度的水中,不同含量的阴离子对体系稳定性的影响。试验考察了硬度分别为2.5 mmol/L(14°dH)与5 mmol/L(28°dH)下,阴离子含量由低到高时稀释液的稳定性。

以MgSO4.7H2O 和CaCl2为溶质,配置一系列溶液,其中,Ⅰ组水溶液的Mg2+与Ca2+的总量为2.5 mmol/L,Ⅱ组水溶液的Mg2+与Ca2+的总量为5 mmol/L,阴离子的含量均由小变大。表7列出溶液的配置方法与离子浓度。

表7 相同硬度下不同溶液阴离子的含量及溶液电导率

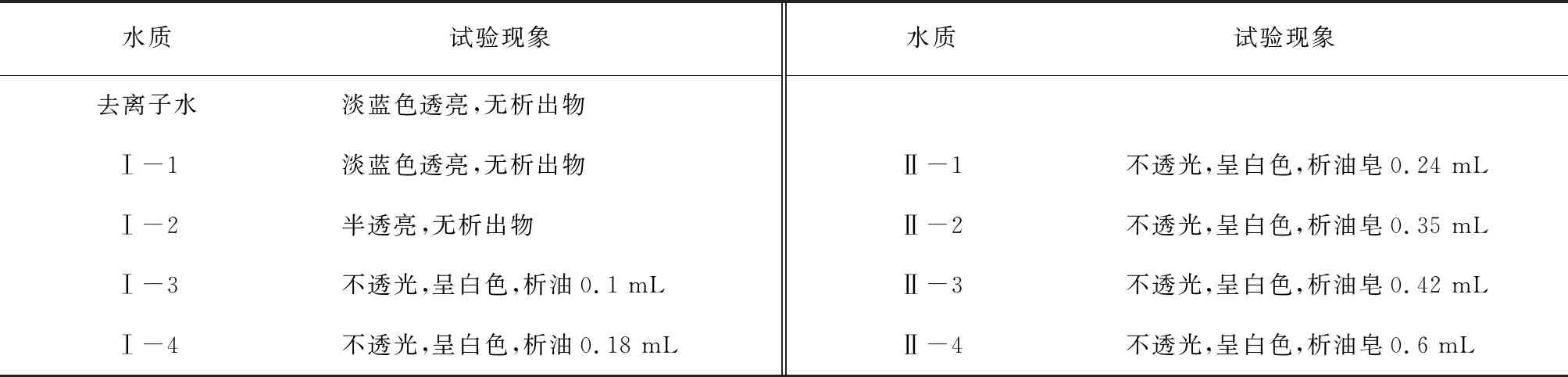

将微乳型切削液分别与上述八组硬水和去离子水配置5%的稀释液,放置于带刻度的容量瓶中,在烘箱60 ℃放置4 h,观察稀释液外观,见表8。

表8 稳定性考察试验结果

从表8试验结果可看出,微乳型切削液在去离子水中非常稳定,60 ℃放置4 h后,外观未发生变化,且无析出物。水质硬度为2.5 mmol/L时,随着阴离子总摩尔量的增大,稀释液电导率逐渐增大,透明度逐渐下降,且开始出现不稳定的现象。当阴离子浓度增大至4.63 mmol/L时,稀释液开始析油,阴离子浓度继续增大,稀释液析油量增加。

水质硬度为5 mmol/L时,随着阴离子含量的增加,稀释液的析油析皂现象逐渐加重,呈现出和硬度较小时的相同趋势。由此可见,钙镁离子仅是导致切削液不稳定的一个方面,水溶液中阴离子含量的增加,也是导致切削液不稳定的另一个重要原因。

此外,通过比对溶液的电导率和稳定性试验结果,发现二者呈现出很好的规律性。随着电导率的增大,稀释液的稳定性逐渐降低。这也是一些切削液厂家将电导率纳入切削液管理的主要原因[6],也有一些文献报道将切削液的电导率作为换液依据,在日常使用中应将其控制在5 ms/cm以下[7]。

3 结论