海上热采井高效注汽及监测工艺研究与应用

韩晓冬,邹 剑,唐晓旭,王秋霞,刘海英,钟立国

(1.中国石油大学(北京),北京 102249;2.中海石油(中国)有限公司天津分公司,天津 300459;3.中海油能源发展有限公司工程技术分公司,天津 300452)

0 引 言

渤海油田蒸汽吞吐先导试验取得了较好的开发效果[1-7]。统计分析发现,在现有海上常用注汽管柱工艺条件下,热采井井底蒸汽干度较低,达不到方案设计中蒸汽干度为0.40的要求,在一定程度上影响了热采开发效果[8-11]。另一方面,注汽管柱自身无长效测试功能,无法有效监测注蒸汽过程中井筒沿程的热力参数变化,只能通过高温五参数测试或者微温差测试在较短时间段内获取温压参数,无法实现全井筒全时域监测,且上述作业相对复杂,风险较高[12-18]。为进一步提升海上油田注汽工艺管柱性能,从提高注汽效果和兼具长效测试功能两方面入手,开展了海上油田高效注汽及监测工艺管柱研究,并进行了现场试验,以期为海上稠油规模化热采提供有效的技术支持。

1 注汽管柱隔热效果影响因素分析

隔热管隔热性能直接影响热采开发效果,而隔热管隔热等级和接箍隔热效果是影响隔热性能的2个主要因素[19-22]。为了对比隔热管隔热等级和接箍隔热效果对井底蒸汽质量的影响,应用Wellflo软件建立典型井模型进行了模拟分析(图1、2)。计算参数如下:井口蒸汽干度为0.82,注汽压力为15 MPa,注汽速度为9 t/h;注汽管柱外径为114.30 mm,内径为88.90 mm;A级至E级5个隔热等级的隔热管的导热系数分别为0.070、0.050、0.030、0.010、0.005 W/(m·℃);接箍分为不带隔热衬套和带隔热衬套2种。

图1 隔热等级和接箍情况对井底热损失的影响

Fig.1 Effects of thermal insulation grade and coupling performance on bottom-hole heat loss

图2 隔热等级和接箍情况对井底蒸汽干度的影响

由图1、2可知:接箍隔热条件下井底蒸汽干度可达0.22~0.37,热损失为19.2%~25.6%,与无隔热衬套条件下相比,井底干度大幅提高,井筒沿程热损失明显降低;在接箍隔热条件下,隔热等级从A级升高至E级,井底蒸汽干度提高0.15,热损失降低6.4个百分点。因此,为保证注汽质量,注汽管柱接箍要进行隔热处理,同时尽可能使用高隔热等级的隔热油管。

目前海上油田应用的隔热油管属于内连接隔热油管,接箍不隔热,导致油套环空中存在局部高温点,管柱热损失较大。采用的高真空隔热油管隔热等级出厂标准为E级,但随着使用周期的增加,其隔热性能会随着真空度的降低逐渐变差,影响注汽效果和套管安全。

2 高效注汽管柱工艺优化

2.1 隔热管柱优化

针对高真空隔热油管的隔热等级对真空度依赖度高、隔热等级下降较快,使用寿命短的不足,研制了气凝胶隔热油管[23]。气凝胶隔热油管与高真空隔热油管的主要区别是内外管之间除了抽真空之外,填充了导热系数和密度极低的气凝胶材料(导热系数λ≤0.02 W/(m·℃);密度为3.55 kg/m3,仅为空气密度的2.75倍),降低了隔热性能对真空度的依赖,使用寿命可延长50%以上,提高了隔热油管应用时效,降低了热采开发成本。气凝胶隔热油管视导热系数不大于0.010 W/(m·℃),耐温可达400 ℃,接箍处连接方式为外连接,接箍扣型为114.30 mm BC。

2.2 隔热接箍优化

为了降低隔热油管接箍处的热损失,提高隔热效果,采用可与气凝胶隔热油管配合的高真空隔热接箍。高真空隔热接箍隔热原理与高真空隔热油管类似,结构包括外管、内管,内外管中段有真空隔热层。高真空隔热接箍的最高隔热等级为C级(0.020 W·m-1·℃-1≤λ<0.040 W·m-1·℃-1),接箍扣型为114.30 mm BC,最大外径为139.00 mm,长度为226 mm。

优化后的隔热油管内外管采用外连接方式且采用高真空隔热接箍,可有效降低接箍处非隔热段长度,降低接箍的热损失,提升隔热管柱整体隔热性能。

3 高温长效测试工艺优化

为实现海上热采井全井筒长效温度监测,在综合调研国内外现有高温监测工艺的基础上,初步筛选高温光纤作为测试工艺[24]。

3.1 室内实验评价

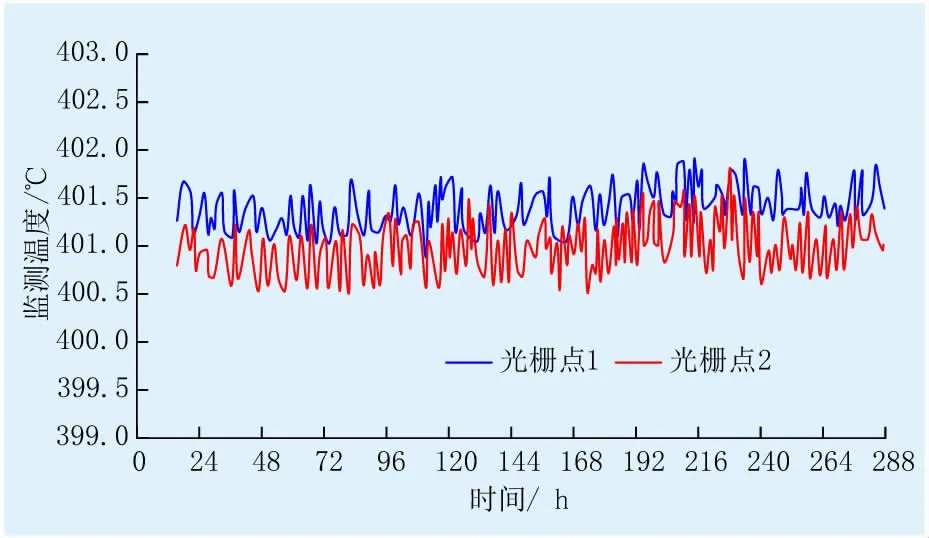

对光纤在高温条件下的适应性进行了研究。在光纤上设置2个光栅监测点,将光纤放置于400 ℃烘箱中,共实验288 h,实验测试曲线如图3所示。

由图3可知,2个光栅监测点的温度在烘箱温度控制精度内(±2 ℃),且2个监测点的温度差在1 ℃之内,说明该高温光纤可在400 ℃条件下实现长效测试,满足海上热采井高温测试需求。

图3 光纤高温监测室内实验

3.2 测试工艺管柱优化

在室内实验评价的基础上,结合海上热采井管柱结构特点和测试技术需求对测试工艺管柱进行了优化(图4)。测试管柱主要由光纤、Y型穿越装置、光纤尾端固定装置等几部分构成。为同时实现水平段和直井段油套环空的实时温度监测,光纤从油套环空下入井中,在进入水平段前通过Y型穿越装置穿越进入油管内部,并在水平段沿油管内部延伸至趾部,通过尾端固定装置与测试管柱连接和固定。

图4 高温长效测试工艺管柱示意图

3.2.1 光纤封装保护

为了确保光纤在井下复杂环境下的长期有效性,将光纤整体封装在外径为6.35 mm、材质为825合金的不锈钢管内部。单根不锈钢管内部至少可以同时装入4根光纤,可满足不同类型光纤同时测试的技术需求。

3.2.2 Y型穿越装置

为解决光纤在油管内外的穿越问题,注汽管柱在水平段顶部封隔器位置以上设计并安装了Y型穿越装置(图5),提供光纤穿越油管的通道。该装置主要由上端接头、下端接头、Y型穿越接头以及光纤密封结构组成。现场应用时,Y型装置上下两端分别与油管连接,光纤从油套环空经Y型穿越接头处穿入油管,通过穿越接头处的密封结构实现光纤穿越处的管柱密封,并沿油管内部延伸至水平段。Y型装置上部的光纤可对油套环空的温度进行检测,下部的光纤可对水平段油管内的温度进行检测。Y型穿越装置外径为149.00 mm,内径为62.00 mm,长度为780 mm,上下端扣型分别为88.90 mm EUB和73.03 mm NUP。

图5 Y型穿越装置示意图

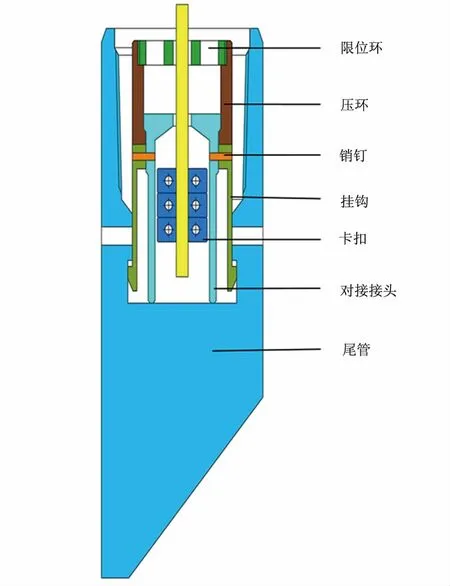

3.2.3 尾端光纤固定装置

为了对水平段油管内的光纤进行固定,设计并研发了光纤尾端固定装置(图6)。该装置主要由限位环、压环、销钉、挂钩、卡扣、对接接头、尾管等组成。现场应用时,尾管与油管通过丝扣连接,内嵌光纤的不锈钢管穿过限位环后经卡扣卡紧,对接接头与挂钩插入尾管内部,挂钩嵌入尾管内台肩,实现光纤与油管间的固定。起出管柱时,从井口下入重锤,震击剪断销钉,实现对接接头与挂钩的脱开,即可解除固定,上提取出光纤。尾端固定装置最大外径为56.00 mm,长度为130 mm。

图6 尾端固定装置结构示意图

4 现场应用及效果分析

选取海上热采蒸汽吞吐井A23 h井进行了海上高效注汽及监测工艺现场试验。该井斜深为2 160 m,垂深为1 295 m,周期注汽量为5 560 t,累计注汽21 d。

高温光纤测试工艺成功实现了该井全井筒长效测试,实现了注汽、焖井及放喷整个过程的温度实时监测。根据光纤实时测试数据显示结果可以看出(图7),新型高效注汽管柱与以往工艺相比,隔热油管外壁平均温度下降超过100 ℃,隔热效果提升明显。

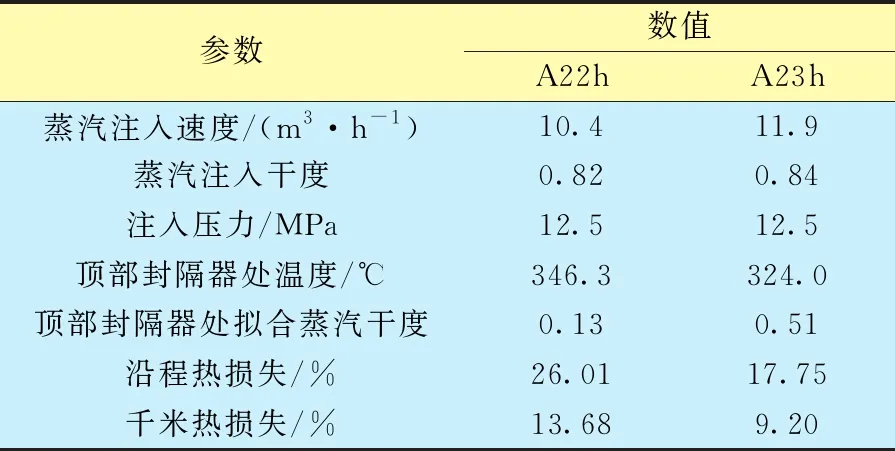

结合监测数据,应用软件对该井关键热力参数进行拟合计算,并与A22 h井进行对比(表1)。由表1可知,A23H井井底干度为0.50左右,比上一周期提高0.32,且与A22 h井相比,沿程热损失降低8.26个百分点,井底干度提高0.38,蒸汽注入质量明显改善。对使用后的气凝胶隔热油管进行抽检。结果表明,气凝胶隔热油管使用1周期后,隔热等级D级以上合格率达90%,远高于常规高真空隔热油管。

图7 高温光纤测试温度对比

表1 隔热效果对比

5 结论与认识

(1) 为提升海上油田注汽管柱隔热效果,研制了外连接气凝胶隔热技术+高真空隔热接箍注汽工艺,形成全密封无热点井筒配套工艺,能有效降低井筒热损失,提升井底干度。

(2) 为保证注汽效果,海上热采井注热管柱应尽可能选用隔热等级较高的隔热油管且选用隔热接箍来进一步降低注热管柱散热点。

(3) 优选高温光纤作为海上热采井高温监测工艺,形成了海上热采高效注汽及监测工艺管柱,并取得了较好的应用效果,可为海上稠油规模化热采开发提供有效技术支持。