一起大型变压器调补变胶囊破裂分析与处理

徐木桂,章海斌,马 凯

(1.国网安徽省电力有限公司,安徽 合肥 230000;2.国网安徽省电力有限公司检修分公司,安徽 合肥 230009)

胶囊式储油柜内装有一个耐油的橡胶气囊,气囊内部通过吸湿器与大气连通,囊外为储油柜内部变压器油,其结构如图1所示。胶囊式储油柜是大型油浸式变压器必备的保护性组件,其作用首先是补偿变压器油因温度变化而产生的体积膨胀或收缩,其次是将变压器油与空气和水分隔离,防止变压器油吸湿和氧化。目前胶囊式储油柜在500 kV及以上变压器中获得广泛应用,但是胶囊一旦发生破裂将严重威胁变压器的安全可靠运行[1-5]。因此对于运行和检修状态下的变压器而言,通过各种辅助手段间接判断胶囊的状态具有重要意义,必要时可打开储油柜直接观察胶囊的状况[6-8]。本文介绍了一起1000 kV特高压变压器调补变油位异常的故障及现场排查情况,在此基础上进行分析初步判断为胶囊破裂,随后开展停电检修确认胶囊破裂,最后提出了胶囊故障的预防措施和运维建议。

1 故障及现场排查情况

某1000 kV特高压变电站2号主变型号ODFPS-1000000/1000,为天威保变秦皇岛变压器有限公司产品,为单相、油浸式、中性点无励磁调压自耦变压器,由主体变和调压补偿变2部分组成。2013年9月18日开始168 h试运行,于9月25日正式投入运行,目前运行状况稳定。2018年7月运维人员发现2号主变调补变A相现场油位指示几乎不随温度变化(油温变化25~45 ℃),而B、C相油位随温度变化而变化。在油温 40 ℃左右时,2 号主变调补变 A 相油位指示4.7,远小于B、C相,如图2所示。

2018年7月20日22时,运维人员对 2 号主变调补变三相进行红外测温,测温结果如图3所示。通过测温可以看出调补变A相油枕内油位与B、C 相明显不同,A相近乎直线,B、C 相类似于胶囊底部曲线。

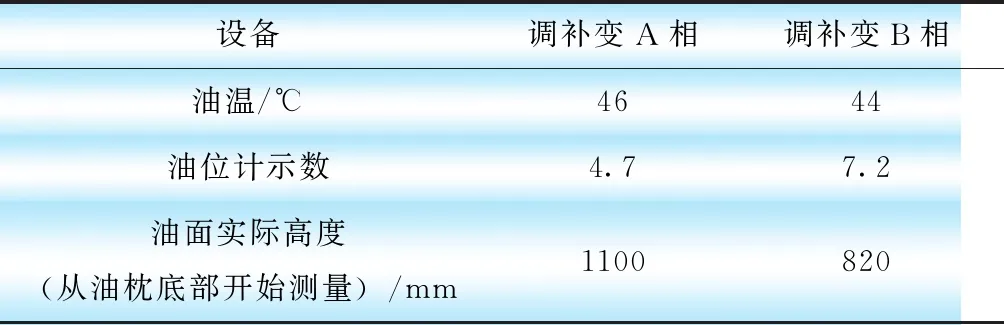

2018年7月26日,变电检修中心安排专业人员对该设备油位进行进一步检查。实际油位核查具体如下。

a.敲击油枕外壳,震动油枕内浮子,A相油位指示未变化,排除浮子粘滞的可能性。调节传感器,油位指示指针发生变化,排除传感器损坏的可能性,如图4所示。

b.使用“连通器法”。现场核实2号主变调补变A相实际油位,并测量B相油位进行对比。首先,拆除 A、B 相调补变呼吸器,保证测量为真实的油位;然后,连接测量管道,核查实际油位并做好标记;最后,测量油位高度。测量的实际油位如表1所示。可以看出油温大致相同,2号主变调补变A相实际油位比B相高,而现场油位计指示A相远低于B相。

表1 主变调补变A、B相实际油位

通过现场观察及与运维人员沟通,2号主变调补变A相油杯看不到呼吸现象。运维人员更换A相呼吸器后,A 相油杯仍看不到呼吸的现象。

综合以上检测、检查可以看出:①2号主变调补变A相油位不随油温变化;②2号主变A相调补变实际油位高,油位计指示比实际油位低;③红外图谱显示2号主变调补变A相油枕内油位近似于直线,B、C相可明显看出胶囊外轮廓线;④2号主变调补变A相呼吸器无呼吸现象。

根据以上检查结果初步判断故障原因:2号主变调补变A相油枕内胶囊可能破损,变压器油进入胶囊内,导致A相红外测温为直线,胶囊失去呼吸调节油位的作用,浮子与胶囊底部不随温度上下浮动。

2 故障确认及原因分析

2019年3月11—24日该特高压变电站2号主变停役检修,检修人员对2号主变调补变A相油枕胶囊进行检查处理。打开油枕顶部连通阀闷板,观察胶囊内部发现内部渗油,确认油枕胶囊已破损,如图5所示。

油枕排油后进一步检查2号主变调补变A相胶囊破损情况较为严重,破损位置为油枕胶囊下部贴近油位计浮球拉杆拐臂处,如图6所示。检修人员对破损的胶囊进行更换。

分析胶囊破损原因如下。

a.胶囊随本体调补变油呼吸时多次上下运动或油位计浮球上下浮动,带动拐臂尖端棱角碰触胶囊本体,导致胶囊划破。

b.胶囊的制造材料和工艺问题。胶囊的制造材料和工艺达不到要求,耐油性和耐高温性能较差,在变压器油的浸泡和应力作用下,发生老化和内部龟裂,最后发展为破损缺陷。

3 管理及维护措施

本次运检人员及时发现并处置特高压变电站调补变胶囊破裂,避免了主变的非计划事故停电,有力保障了特高压骨干网络的安全可靠运行。为杜绝胶囊破裂故障发生,准确判断胶囊状态,可以采取以下措施。

a.在设计联络会阶段,选用质量可靠、运行履历良好的品牌胶囊。

b.在变压器制造组装阶段,油位计安装好后,用手拨动浮球使其上下摆动,判断其是否有尖锐部分碰触胶囊表面。如果存在上述情况,需改进油位计。

c.变压器投运后运维人员日常巡视时要加强对油温、油位、呼气情况数据的对比分析,切实做到“日对比、周分析、月总结”,以便及时发现设备的异常状况。检修人员对设备的异常现象要及时响应,开展相关检查检测,保障设备安全可靠运行。

d.定期开展变压器储油柜红外测温是判断胶囊状态的有效手段,红外图谱可以较准确反映胶囊状态曲线,发生破裂缺陷时近乎直线。

e.发生胶囊破裂缺陷后,应结合油色谱数据,经连续跟踪对比,综合分析判断变压器状态,科学制定应对策略,尽量避免非计划停运。