燃用高硫无烟煤水泥熟料生产线分级燃烧应用实例

成舒望,桑圣欢,吴涛,罗超,冯京

随着环保限排指标的日益严格,全国重点地区水泥工业NOx排放指标将从320mg/m3(标)降至100mg/m3(标)以下。我国生态环境部2019年7月26日在新闻发布会上透露,拟将全面达到超低排放的企业列为A级,在应对2019年冬季重污染时,A级企业无需采取限产或停产等减排措施。此外,河北、河南、四川等地区已将NOx排放限值降至50mg/m3(标)。

目前,水泥窑的脱硝技术主要有燃料燃烧前脱硝、燃烧中脱硝和燃烧后脱硝三种。分级燃烧作为燃烧中脱硝技术,可以在不消耗外加还原剂的情况下进行脱硝反应,降低NOx排放,降低后续SNCR脱硝压力,降低脱硝还原剂氨水的使用量。

1 分级燃烧设计

1.1 水泥窑NOx的形成

水泥熟料烧成过程是典型的高温反应过程,燃料在回转窑内燃烧产生高温火焰,随之生成燃料型、热力型和快速型NOx。NOx主要是在回转窑内生成,而NOx的消解任务却无法全部在窑内完成。通过改进窑用燃烧器,可以在一定程度上抑制NOx的生成,但是,回转窑内熟料煅烧对火焰温度、火焰形状、火焰稳定性的要求很高,在有效降低NOx生成的同时往往会削弱燃烧器的燃烧性能。

分解炉是水泥熟料烧成过程中除了回转窑以外的另一个高温设备,需消耗60%左右的烧成所需总热量。目前主要是通过分解炉的功能结构设计来降低NOx的排放,在限制炉内NOx生成的基础上,创造适合于回转窑内产生NOx强还原的环境,还原窑内生成的NOx,进而降低整个烧成系统NOx排放。

1.2 分级燃烧设计情况

分解炉中降低NOx的方法主要是进行燃料低氧燃烧和分级送风。低氮分级燃烧技术实施后,在分解炉锥部高温区形成强还原气氛,形成大量的CO、H2、HCN和固定碳等还原剂,将NOx还原为N2,从而减少NOx的排放。

西南某6 000t/d水泥熟料生产线燃烧100%高硫无烟煤,煤的工业分析及元素分析见表1。无烟煤挥发分较低,固定碳含量高,燃烧温度高,因此,通常采取关小三次风开度,加强窑内通风,加快煤粉燃烧速率等措施,保证煤粉充分燃烧。该生产线使用的高硫无烟煤硫含量2.3%,硫含量较高,容易造成分解炉和烟室结皮严重。为降低分解炉及窑尾烟室结皮、堵塞现象发生,可加大分解炉锥部分料,降低分解炉锥部和烟室的温度,进而减缓结皮和堵塞现象的发生。

表1 煤的工业分析和元素分析

(1)分煤和分料设计

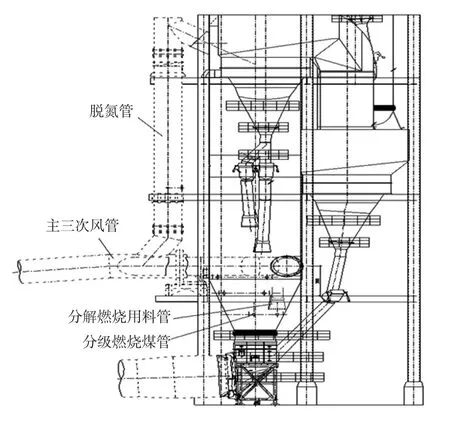

目前该6 000t/d水泥熟料生产线煤粉分级燃烧的设计是将4只煤管的100%煤粉喷在分解炉锥部。分料需要配合分煤的设计,分煤效果以及生产运行的稳定(如结皮、堵塞)与分料设计密切相关,分料设计很关键。该生产线分解炉锥部一侧进行的分料设计如图1所示。

图1 分级燃烧设计示意图

由于分解炉所有煤粉均在锥部,而分解炉锥部只有一侧分料,该生产线在投产运行一段时间后,未分料一侧分解炉锥部出现了较严重的结皮。为缓解结皮对烧成工况造成的不良影响,分解炉锥部的两只煤管由最低层位置上移至中间煤管预留位置。改造后,分解炉锥部结皮明显减缓。

(2)分风设计

如图1所示,三次风管主风管设计在分解炉直段部分,主三次风入炉设计为切向入炉,窑尾烟室入炉烟气与三次风的混合减缓,可以创造更大的NOx还原区。此外,增加了脱氮管的内径,提高了脱氮管的分风比例,在分解炉中部创造了更大的NOx还原区。

2 分级燃烧调试

2.1 分级燃烧调试

(1)根据现场情况,降低高温风机转速,将预热器出口O2含量控制在2%以下。其次,在降低窑尾高温风机转速后,逐步增加三次风挡板开度,降低窑内空气过剩系数,控制窑尾烟室O2含量<1.0%。

上述操作的目的在于防止跑生料,三次风阀板开度变化不会造成窑内欠氧和产生黄心料等。

(2)根据现场实际运行情况,增加脱氮管阀门开度。调节脱氮管要保证煤粉在分解炉内较充分燃烧,分解炉出口氧含量在2%以内。由于业主担心脱氮管开度过大对烧成系统造成影响,实际调试过程中脱氮管开度只到30%,未能开至100%。

在上述条件下进行烟室、分解炉锥部(分级燃烧后)、鹅颈管(SNCR脱硝前)、窑尾烟囱处烟气成分(O2、CO、NOx)及温度的测定,然后根据测定结果进行分级燃烧结果的分析。

表2 分级燃烧测定数据

2.2 分级燃烧测定结果

分级燃烧数据测定结果见表2。表2中的测定数据是在三次风脱氮管关闭的情况下测量的。测定时,烟室处氧含量均值约为1.69%。分级燃烧后,NOx浓度值测点位置在分解炉锥部的上部,主三次风管以下。SNCR脱硝前NOx浓度值测点位于氨水喷射前鹅颈管处。不喷射氨水时,SNCR前NOx浓度等于烟囱处NOx浓度。

表2中,分级燃烧效率=[(烟室NOx-分级燃烧后NOx)/烟室NOx]×100%。回转窑产生的NOx均值为 1 314.2mg/m3(标)@10%O2(以下均为@10%O2),分级燃烧后NOx均值为1 105.47mg/m3(标);分级燃烧效率变化幅度较大,分级燃烧效率最大值为25.43%,平均值16.38%,均方差为8.21%,可知分级燃烧效率数值离散程度较大,分级燃烧效率变化幅度大。

分级燃烧后SNCR脱硝前NOx排放的平均值为1 378.66mg/m3(标),均方差为344.09mg/m3(标),说明该水泥窑产生的NOx浓度变化较大,这与所使用的高硫无烟煤以及烧成工况尤其是窑内通风情况的变化较大有关。水泥窑分解炉出口产生的NOx均值在800mg/m3(标)左右,故该燃用高硫无烟煤的6 000t/d水泥熟料生产线窑系统产生的NOx较高,高于平均值72.33%,造成后续SNCR脱硝压力较大。为了使分级燃烧效果达到最佳,在不影响熟料质量的前提下,必须严格控制回转窑内通风,控制窑尾烟室O2含量<1%。

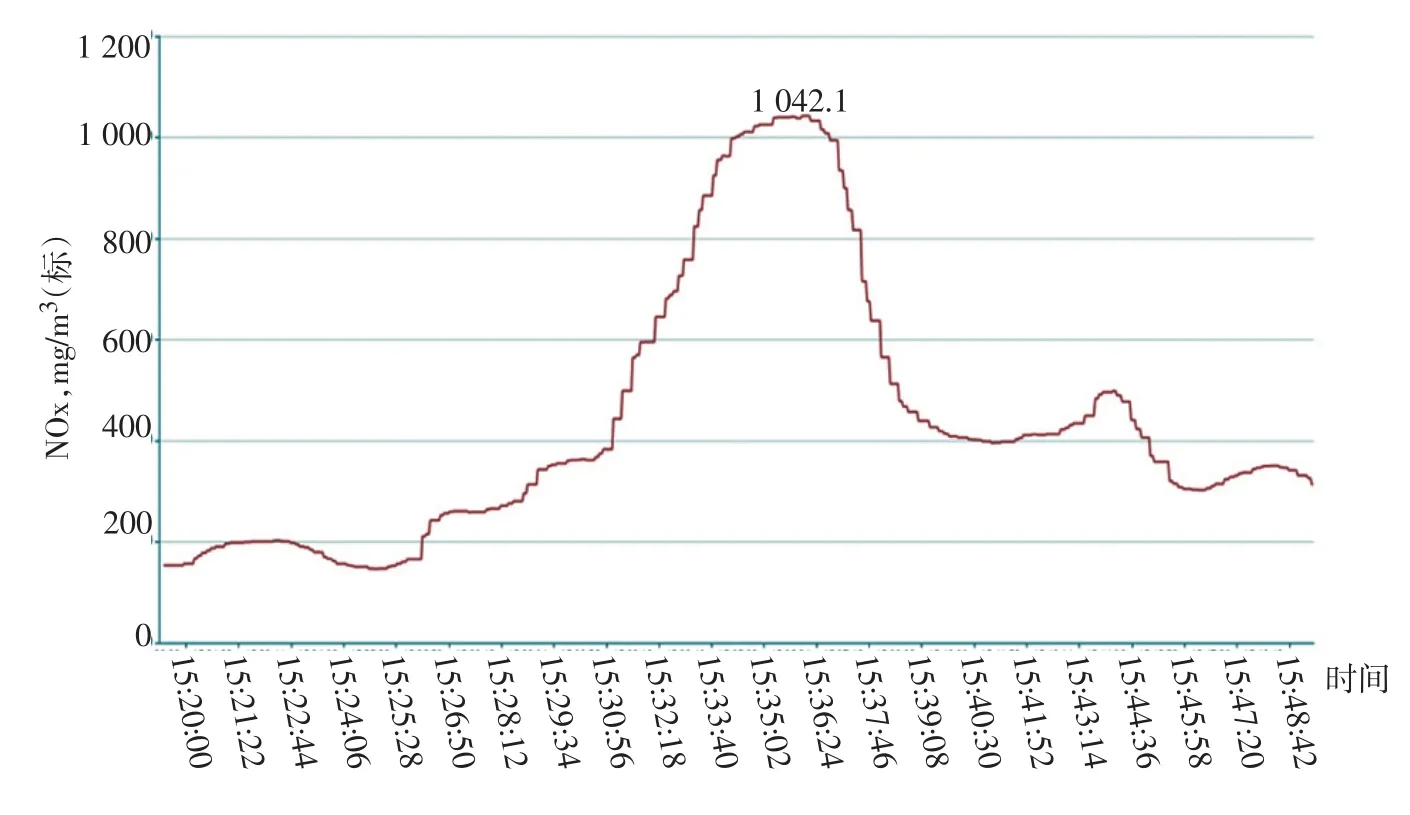

图2是窑尾停用氨水、喂料量400t/h、烟室氧含量为0.92%、窑尾烟囱氧含量6.29%时,烟囱NOx浓度随时间变化的曲线。由图2可知,SNCR氨水停止喷射10min,NOx最高浓度为1 042.1mg/m3(标)。氨水停用时,窑尾烟囱排放的NOx小于SNCR脱硝前NOx测定值的平均值1 378.66mg/m3(标),说明控制烟室氧含量可进一步增大分级燃烧效果,进而降低SNCR脱硝前NOx浓度。

该生产线消耗氨水均值在4.62kg/t熟料,均方差为0.43kg/t熟料,氨水消耗较同规模的熟料生产线(3~4kg/t熟料)大,这与该生产线本身产生的NOx值较大有关。

脱氮管脱硝效果见表3。由表3可知,脱氮管开度由15%增加到30%,在烟囱NOx排放浓度相当的情况下,氨水使用量未减少,说明脱氮管脱硝效果不明显。由于烧成工况不稳定,脱氮管调试时未能全开。

图2 氨水停用时NOx浓度变化情况

表3 脱氮管脱硝效果

2.3 脱氮管风速数值模拟

三次风分风比例调试,脱氮管开度30%和100%时脱氮管风速模拟见图3。由图3可知,脱氮管开度为30%时,脱氮管风速明显低于三次风管抱管风速,脱氮管开度100%时,脱氮管风速和三次风管抱管风速基本相等。由此可知,只有脱氮管开度100%时才会有三次风通过脱氮管,在脱氮管和三次风主管间形成还原区。模拟结果也说明脱氮管开度为15%和30%时,基本无三次风通过脱氮管,脱硝效果无差别,这也是目前大多数水泥厂不使用脱氮管的原因之一。

3 结语

通过对西南某燃用高硫无烟煤的6 000t/d水泥熟料生产线分级燃烧运行测试和调试可知,在不分风的情况下,该生产线分级燃烧效率平均值16.38%,SNCR脱硝前NOx初始排放浓度1 378.66mg/m3(标),高于不喷氨水时烟囱处NOx浓度值1 042.1mg/m3(标)。因此,通过工艺参数调整降低烟室氧含量可提高分级燃烧效率,脱氮管全开进行三次风分风,可进一步提高分级燃烧的综合效率,预计该生产线SNCR脱硝前NOx浓度≯1 000mg/m3(标)。

图3 脱氮管风速模拟

为了使燃用高硫无烟煤的水泥熟料生产线分级燃烧效果达到最佳,在不影响熟料质量的前提下,必须严格控制回转窑内通风,控制窑尾烟室O2含量<1%。燃用高硫无烟煤的水泥熟料生产线分级燃烧设计时,为缓解高温结皮,应注重分煤和分料相结合。本次分风,脱氮管开度15%和30%时,脱硝效果差别不大,在后续烧成系统稳定后将进一步测试脱氮管全开的脱硝效果。