前置注浆钢管斜抛撑技术在软土深基坑工程中应用实践

刘�h

摘要:随着城市开发进程不断的深入,新工程周边的环境愈加复杂,地下建设阶段周边环境保护的需求和技术难度越来越大。当今房地产开发企业间的竞争越来越侧重于技术实力方面,优秀的设计选型和现场组织管理,将会较大降低项目开发风险、提高项目品质及开发周期竞争力。本文重点阐述在软土深基坑工程中,选用前置注浆钢管斜抛撑新型支护结构,并采用约束式钢管侧注浆工艺,通过真实案例全过程实践中的利弊点分析,为今后其他工程选用此工艺时提供参考。

关键词:前置注浆钢管;斜抛撑;软土深基坑;约束式注浆

1 工程概况

工程位于上海市闵行区,本文论述依据为其分期开发的一期工程,基坑开挖面积25000㎡,基坑周长约680m,基坑开挖深度9.70m。

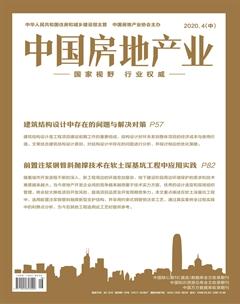

基坑东、南两侧距红线约4m,并紧邻超高压塔及河流,环境保护要求高,该基坑两侧围护体系采用双排钻孔灌注桩围护结构结合三轴搅拌桩止水+注浆钢管斜撑体系(角部二道砼支撑)。西、北两侧连接同一项目分期开发其他期段地下室,该基坑两侧采用三轴搅拌桩止水+放坡(钢筋砼护坡)形式。见平面示意图一。

2 前置注浆钢管斜抛撑工艺简介

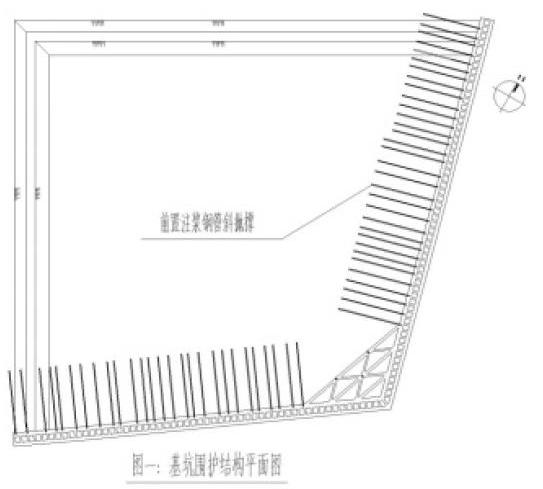

钻孔灌注桩、三轴搅拌桩围护施工→坑内双轴土体加固→上道工序完成7日内开始钢管入土点沟槽开挖→控制点、控制线测量→钢管打入设计标高→图二所示三只钢管侧的囊袋内分别注入水泥浆→钢管内灌满水泥浆及级配碎石→钢管上端连接的钢筋混凝土围檩施工→土方开挖→坑边9m配筋垫层施工→基础底板及素砼传力带施工→地下二层结构中层板及传力板带施工→前置注浆钢管割除→底板洞封堵。剖面构造见图二。

3 前置注浆钢管斜抛撑工艺优势

相比传统的支撑体系,在施工工期、成本造价、控制基坑变形、拆除时噪音污染及环境保护等众多方面均有明显的优势。

3.1 可大幅缩短施工工期

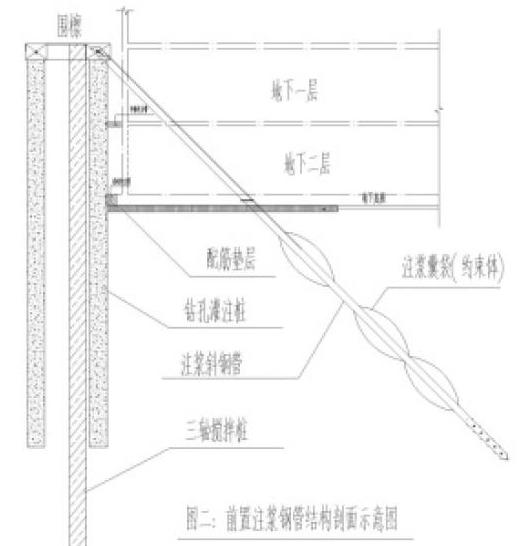

针对本项目实际特点,相比较传统的钢筋砼水平支撑结构,地下结构施工工期计划见图三。对比后明显可见:采用前置注浆钢管斜抛撑结构对该工程地下施工阶段可节约112天工期,节约地下施工阶段工期比例为35%。

3.1.1 传统水平支撑系统需设置上下两道。土方开挖至第二道支撑标高后,需施工完成全部第二道水平支撑,并待其整体达到设计养护强度,方可进行下一层土方开挖。

而前置注漿钢管斜抛撑工艺在基坑土方开挖前一次施工完成,直接可按岛式、传统的分层分段开挖的方式施工即可,大大缩短土方开挖工期。

3.1.2 传统水平支撑需全部地下室底板及传力带完成后,方可拆除第二道支撑;全部中层板及传力带完成后方可第一道支撑拆除。

而前置注浆钢管斜抛撑工艺在某区段中层板及传力带完成后即可拆除该区段斜抛撑,随即施工地下一层结构及地上结构,对分段组织流水施工、合理的工序穿插提供了良好的基础条件,大幅加快了地下、地上主体结构施工进度。

3.2 节约成本造价

针对本工程来说,若采用传统两道钢筋砼水平支撑结构:需要形成整体封闭围檩及对撑,而西侧及北侧本可放坡工艺的部分,则需修改为三轴搅拌桩止水+钻孔灌注桩围护,基坑中需设置立柱桩及格构柱,示意图如图四。

针对本工程实际工况,综合考虑两支撑体系结构的施工及后续拆除成本,概算结果为:前置注浆钢管斜抛撑工艺可在地下围护施工中直接造价降低20.85%(详见表一)。

3.3 基坑围护整体变形量较小

根据工程现场监测数据,选取代表性的12#斜抛撑,在对应区域地下结构施工期间,统计注浆钢管的轴力变化及对应位置围檩沉降、水平位移数据。数据统计走势图见图五。可见其对应位置围檩水平最大水平位移为32mm,远小于设计报警值50mm。而对应位置顶部最大向下沉降量仅为3.9mm,远小于设计报警值40mm。

3.4 采用约束式注浆工艺确保了斜钢管侧注浆质量

如图二所示,注浆钢管在坑底以下预设包裹有三只约束体,底部两只作用为注入水浆后形成靠近桩端的扩大头,直接提高承载力,上端一只囊袋主要起杆件稳定作用。通过在斜钢管加工阶段卡箍固定在设计位置的囊袋辅助实现,囊袋材料具有强度高和一定程度防溢浆的特性。

在钢管打入土体设计标高后,将通过钢管侧壁具有止回功能的预留孔,分段向三囊袋内注浆。

该约束式注浆工艺有效确保了水泥浆在设计深度的钢管外侧均匀分布,约束囊袋胀开后对周围土体进行挤压,同时会有部分水泥浆外渗至土体,形成扩大体,大大提高斜钢管轴向承载力。

约束式注浆工艺确保了每根斜钢管外侧注水泥浆时不冒浆、不串浆,保证了每根斜钢管侧注浆的质量稳定性,实际单桩承载力检测甚至超过设计预期的抗压承载能力,单桩静载试验Q-S曲线见图六。

3.5 对于某区域单体先行施工提供了条件

3.5.1 在本工程前期销售规划时,已拟定19#单体为销售展示样板楼,已设定为里程碑节点工期目标。

3.5.2 因开发面积较大,单体较多,预售证需分区域领取,某片区多栋单体的主体结构需在销售计划目标时间内完成,满足申领预售许可证的条件。

上述两种情况无论在本工程还是其他工程,均比较普遍。而采用此斜抛撑工艺后,只要满足整体围护施工完成封闭且养护强度达到设计要求,即可按照岛式开挖、分层分段开挖的要求,分区域先行完成目标任务较重区段的地下室,依据条件分段割除该区域钢管斜支撑,随即开始施工地上结构。无需类似钢筋砼水平支撑要求的地下中层板及传力板带全部完成后方可一次性拆除全部水平支撑的条件限制。

4 工程实践中显露的工艺弊端

在项目实践中也显露出了该工艺的一些不足之处,集中表现在:斜抛撑打入时易遇到地下障碍物或工程桩、地下二层柱或梁施工与斜钢管冲突、钢管打入时噪声及振动污染较大等问题。

尽管这些问题在施工过程中均得到了逐个解决落实或补救,但在此罗列以便于其他类似项目应用参考。

4.1 斜拋撑打入土体施工时易遇障碍物

根据工程实践来看,主要有以下几个方面造成的:

4.1.1 本项目为旧厂房改造项目,原有老桩及地下构筑物未清除彻底的情况比较普遍。

4.1.2 地块外轮廓不规则,地下室主轴线与围护轴线不平行,造成了斜钢管穿过承台群桩时与工程桩的设计间距较小,造成即使正常的施工角度误差,也较大概率地在施工时遇到工程桩。

4.1.3 坑边加固及坑底加固的水泥土搅拌桩形成一定强度后,形成障碍物。

4.1.4 按设计要求,斜抛撑的末端需打入⑤2-2粉砂层,粉砂土层存在一定程度的不均匀性,也造成部分斜抛撑施工时无法将设计长度全部打入。

4.2 斜抛撑与地下二层柱或中层梁冲突

因斜抛撑设计间距在3.6米左右,在考虑群桩避让等因素后,不可避免的会出现斜抛撑与地下二层柱或中层梁冲突。此类问题在配筋垫层达到设计强度或底板及传力带达到设计强度后,经设计师核算确认,可采取将影响斜抛撑割除或相冲突次梁二次浇注等措施。

4.3 打入钢管时噪声及振动污染较大

斜钢管打入土体时采用履带式液压挖土机换装专用打桩夹具(机械手),液压并配合振动打入。桩端进入一定土层后即需要较大振动贯力,此时振动及噪声污染较大。

4.4 针对此工艺专业的规范不够完善

针对此工艺的规范不够完善,专业设计、施工技术标准尚且只有团体标准级别。而且此工艺在类似深基坑的可参考案例较少。本工程能最终采用此工艺,很大程度上尚取决于项目开发团队的技术风险评估分析和决策能力。

5 优化建议

5.1 约束体以上部分的注浆钢管采用可回收的格构柱形式代替,有效提高围护支撑的可回收率,减少建筑垃圾的产生。

5.2 对相关区域的地下障碍物进行全面物探,并采用BIM技术综合主体结构、地质勘察成果、工程桩及已探明的地障定位等整体建模设计,从设计阶段避免遇到冲突的问题。

5.3 采用引孔工艺,成孔一定深度后再液压振动插入钢管,以降低斜抛撑施工的倾角误差。

6 结语

本工程采用此工艺取得了良好的经济和社会效益,经济上取得了施工成本的降低并顺利完成了各项营销相关的里程碑工期目标,而基坑变形量小、对周边环境影响微弱以及在围护工程中混凝土用量的减少创造了良好的社会效益。

参考文献:

[1] 惠彬永. 前撑式注浆钢管支撑在基坑围护中的应用与研究[J].建筑施工,2018(11):1868-1870

[2] 上海长凯岩土工程有限公司.一种管体分段注浆方法[P].中国:CN106193044B, 2018-11-30

[3] T/SCDA012-2018, 自稳式基坑支护结构技术标准[S].上海:上海市建设协会,2018