合肥某地铁车站坑中坑开挖支护施工技术

陈海微, 郝笛笛, 应克忠, 方诗圣, 赵 旭

(1.合肥工业大学 土木与水利工程学院,安徽 合肥 230009;2.中铁四局集团第四工程有限公司,安徽 合肥 230041)

地铁车站作为城市轨道交通的地下枢纽,基坑开挖支护施工常面临诸多风险,且常要面临在大坑内进一步开挖小坑,形成坑中坑[1]。由于城市环境具有建筑密集、道路交错以及地下管线繁多等特点,使得地铁车站修建风险增加,坑中坑开挖施工更为复杂危险。坑中坑开挖使得临近施工段围护结构受力、变形复杂化[2],表现为围护结构侧移变形和内支撑结构内力增加。要降低坑中坑施工对基坑环境稳定性的不利影响,应结合基坑环境选择合理的开挖方案、支护方案[3,4]。目前已经有学者对坑中坑的开挖与支护技术进行了研究[5-8]。当前地铁车站坑中坑开挖方法主要以阶梯式开挖为主,需要在基坑内形成多台阶,土方单向挖运,施工作业面对称性稍差且效率不高。本文以合肥某地铁车站为依托,提出一种新型坑中坑开挖方案,并结合施工安全与经济效益优势论证该方案可行性。

1 工程概况

1.1 基坑围护

合肥某地铁车站位于城市交通主干道下,主体结构长216.8 m,标准段宽23 m,深16.50~18.18 m。靠近车站西侧66.7 m处存在一处坑中坑,长27.8 m,宽24.8 m,深度 9 m(距地表26.06 m)。车站周边建筑多为低层楼,建筑分布密度不大。

车站端头井采用φ1 000@300钻孔灌注桩,纵向标准段采用φ800@500(坑中坑段为φ1200@500)钻孔灌注桩,坑中坑段南北向采用φ800@500高压旋喷桩与止水帷幕,止水帷幕进入上部相对隔水地层不小于2 m,向下至强风化砂岩层与中风化砂岩层岩土交界面。止水帷幕进入上部相对隔水地层不小于2 m,向下至基底以下3 m;若强风化砂岩层与中风化砂岩层岩土交界面在基底以下3 m范围内,则止水帷幕向下至强风化砂岩层与中风化砂岩层岩土交界面。

1.2 工程地质与水文地质

结合区域地质资料,根据沿线勘察揭露的地层沉积年代、成因类型、岩性特征,将本勘察单元范围内的岩土层划分为5个单元层和若干个亚层。基底位于中等风化砂岩层中,各级风化岩层在天然状态下物理力学性质较好,但水理性质差,遇水易崩解,造成地基承载力降低。

本车站范围内无地表水,工程区内基岩均为砂岩,富水性及透水性均较弱,基岩裂隙水总体贫乏,地下水总体不发育。

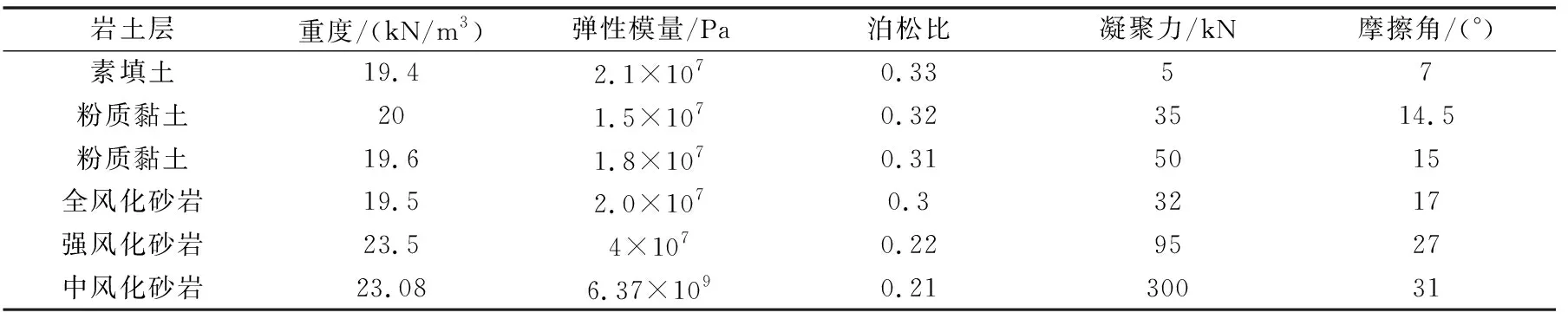

表1 地层力学参数表

2 坑中坑开挖施工技术

2.1 基坑开挖

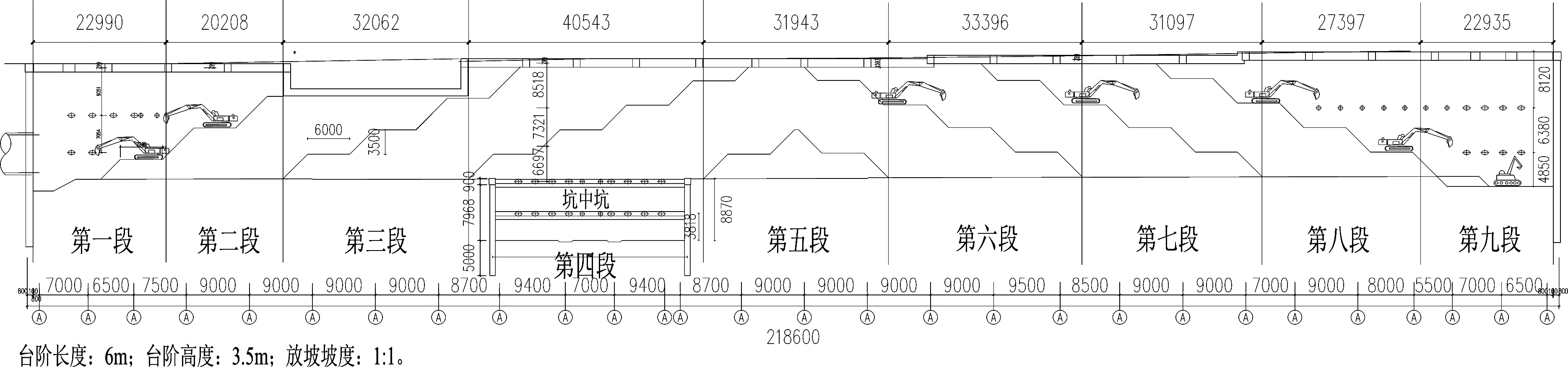

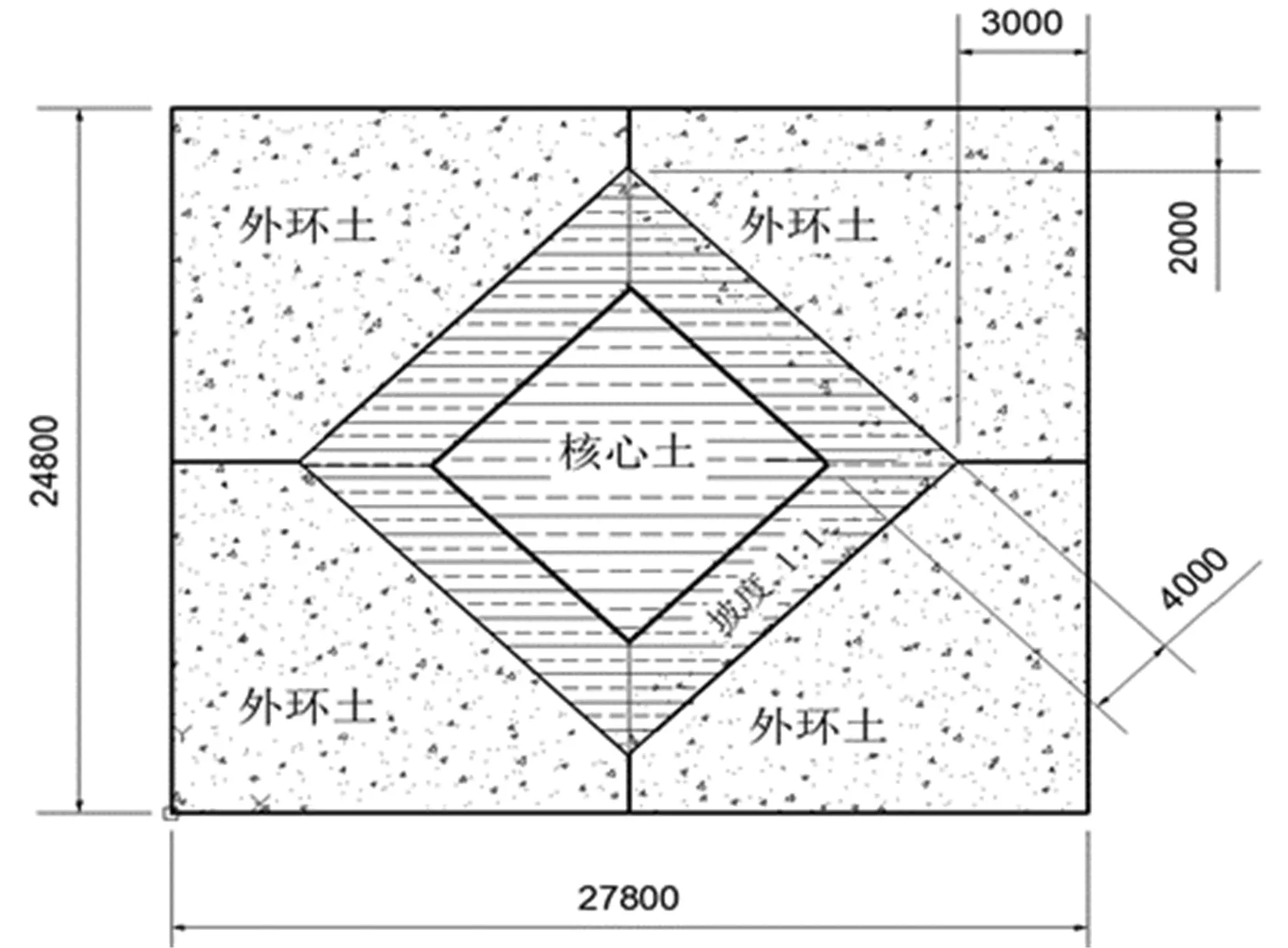

外坑开挖采用传统阶梯后退式开挖方案,由基坑长度方向两侧向中部开挖,沿纵向分为9个开挖段(图1)。由于换乘节点处坑中坑深度大,且作业面不大,在开挖过程中会破坏基坑周围原有的平衡状态,进而影响围护桩的变形和基底沉降,因此坑中坑采用具有开挖过程对周边围护结构变形和基底沉降影响小、施工作业面对称、支护结构架设及时准确到位等特点的四角环形开挖方案,即开挖区沿竖向分为2层施工,第一层深4.6 m,第二层深4.4 m。坑中坑每层土方分为外环土区与核心土区,土方开挖区域划分如图2所示。开挖步骤分3个阶段:第一阶段开挖第一层外环土,保留第一层核心土(核心土保留以有效减小基底隆起),由4台挖机分别从4个角开挖,开挖土方运放至核心土区域,由抓斗机运送至坑外;第二阶段开挖第二层外环土与第一层核心土,由5台挖机同时进行,外环土运放至核心土区并由抓斗机运送至基坑外;第三阶段开挖剩余第二层核心土。

图1 外坑土方开挖段划分图

图2 坑中坑土方开挖区域划分图

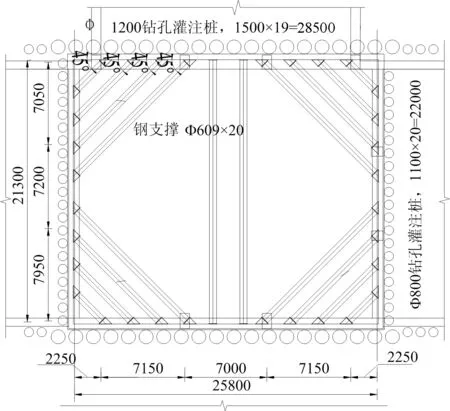

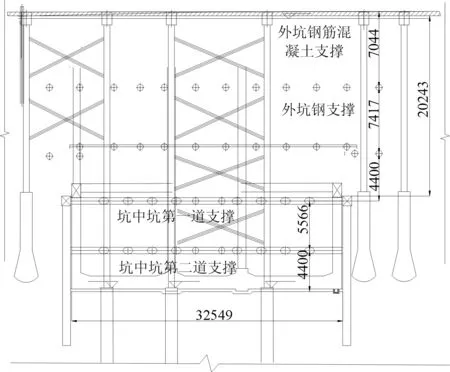

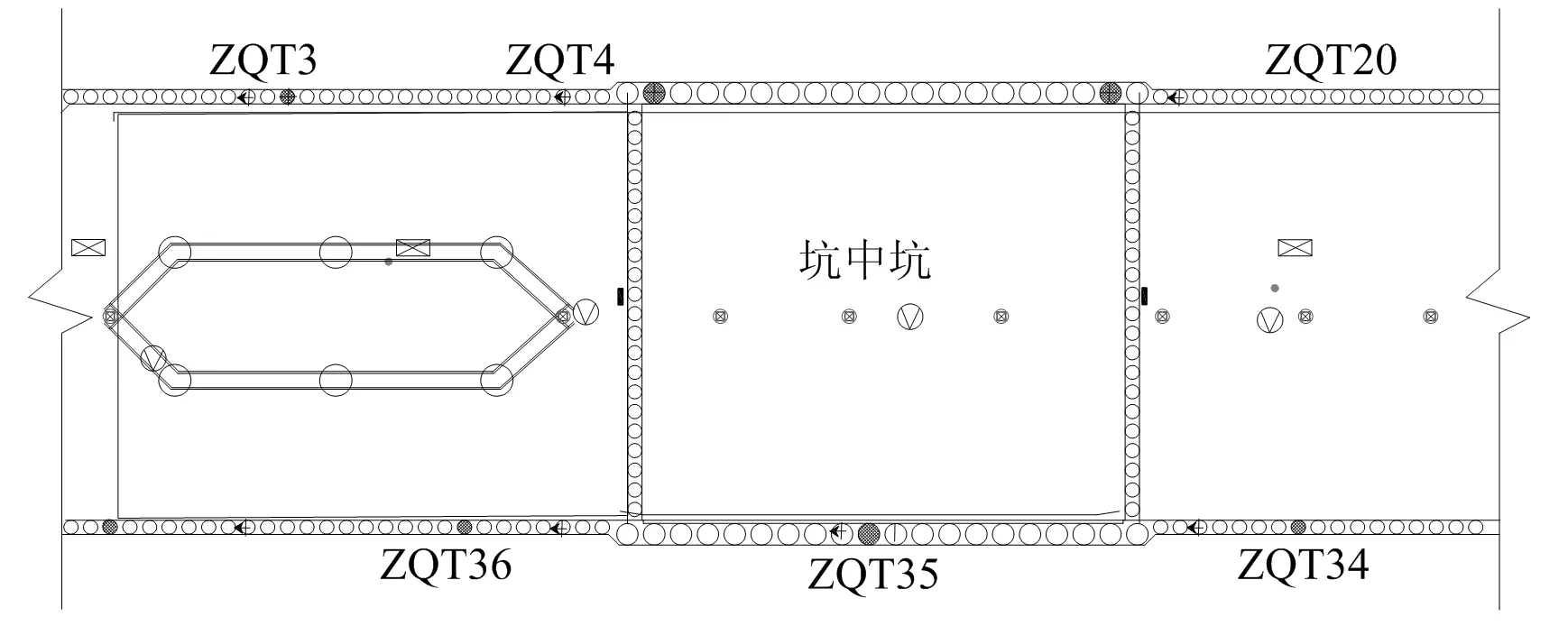

2.2 坑中坑支护

坑中坑基底距地表深约26 m,支护结构施工必须及时、准确、到位,结合基坑开挖方案,支护结构采用直径609 mm,壁厚20 mm钢支撑。坑中坑竖向设置2道支护面,分别位于坑中坑顶面与顶面以下4.6 m处,2层支护面支撑布置相同,4个角部设5道斜撑,中部3道对撑。坑中坑支护结构平面图如图3所示,剖面图如图4所示。随第一阶段开挖,在4个角设置斜撑;随第二阶段开挖,及时架设第二支护面四角斜撑与第一支护面对撑;随第三阶段开挖,及时架设第二支护面对撑,每道钢支撑严格按设计图的要求施加 30%~50% 的预应力,保持支撑面水平,控制支撑轴心在一条直线上。

图3 坑中坑支护结构平面图

图4 坑中坑支护结构剖面图

2.3 施工机械配置

(1)挖掘机械。根据(土方量,工期)基坑环境及开挖、支护方案特点,选择施工机械配置。外坑采用阶梯式后退开挖方案,分5个开挖区,坑中坑开挖分3个开挖区。挖配置反铲挖机PC300 -6型4台、PC200SC-6长臂挖机2台、PC50-6小型反铲挖掘机4台。坑中坑采用小型反铲PC50-6挖机在支撑下驳运、喂土,以适应车站基坑支撑密布下的挖土。

(2)出运土机械配用U45型号抓斗机1台,将外坑后期开挖基底土方与坑中坑开挖土方运至基坑外,配置东风自卸工程车30台,将土方运出作业区。基坑外配置25 t吨位汽车吊4台,基坑开挖完成将基坑内挖机吊回地面。

(3)降排水机械坑中坑基坑底位于风化砂岩中。该场区开挖面土渗透性差,水量小,不计划井点降水,采用集水井、排水沟结合抽水泵进行明沟式排水。

(4)其他机械施工过程还需使用液压千斤顶、钢筋加工机械等,用于钢支撑调位与预应力施加等施工。

2.4 坑中坑出土方案

换乘节点处尺寸为27 m×23.6 m×9.1 m,支护采用围护桩+2道钢支撑(1道倒撑),两道钢支撑间净距为4 m。3号线土方开挖至标准段坑底位置后开始开挖换乘节点处土方。首先将1~4区域开挖至第一道钢支撑以下50 cm→架设第一道钢支撑→将5、6区域降至第二道钢支撑上50 cm(此时1~4区域同步降至此标高)→将1~4区域开挖至第二道钢支撑下50 cm→架设第二道钢支撑→依次类推开挖至基底上30 cm→人工清底。整个出土范围在5、6区域,采用挖机+汽车吊+吊斗(或抓土机)形式进行出土。

2.5 地下水导排

车站地下水水量不大,不设降水井。为避免地下水及雨季施工对基坑开挖的影响,在开挖期间沿挖孔桩的内侧设置临时集水坑,拟采取间隔10 m布置一个集水坑,集水坑之间设置排水沟,基坑开挖前地下水降至开挖面下0.8 m,确保施工过程基底干燥。

3 实施效果

3.1 施工监测

由于车站基坑深度较大且周边环境复杂,施工监测工作十分重要[8-10]。沿基坑纵向每隔 15 m埋置测斜管,南、北侧各24个(补坑中坑的)(南侧编号 ZQT1~ZQT24,北侧编号ZQT25~ZQT48),共48个,监测设计预警值为 20 mm。在围护结构外缘距基坑边0.1 m处布设14个沉降监测点,沿纵向每隔20 m设1个测点(北侧编号DBC1~DBC12,南侧编号DBC13~DBC24),共计24个。坑中坑段取盖挖侧(南侧)布置测点1处(ZQT-35、DBC-35),全盖挖段南北两侧对称布置测点各2处观察点,如图7所示。对关键节点和深度较大位置钢支撑进行应力监测。监测频率选择1次/(1~3 d),若出现监测数据异常(如变形、应力急剧增大)或趋近预警值时,增大监测频率。

图5 测点布置图

3.2 坑中坑监测结果

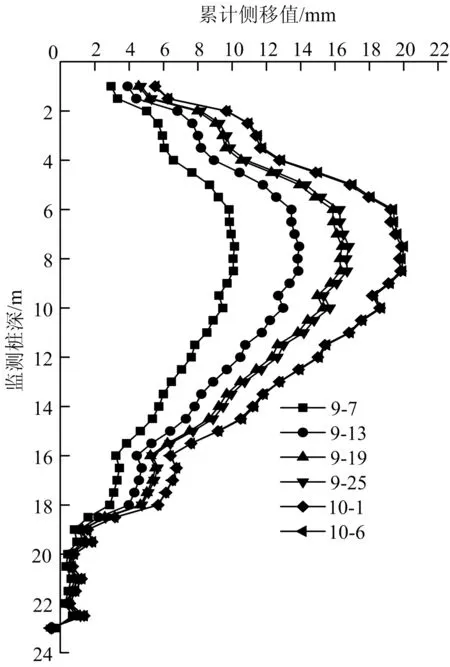

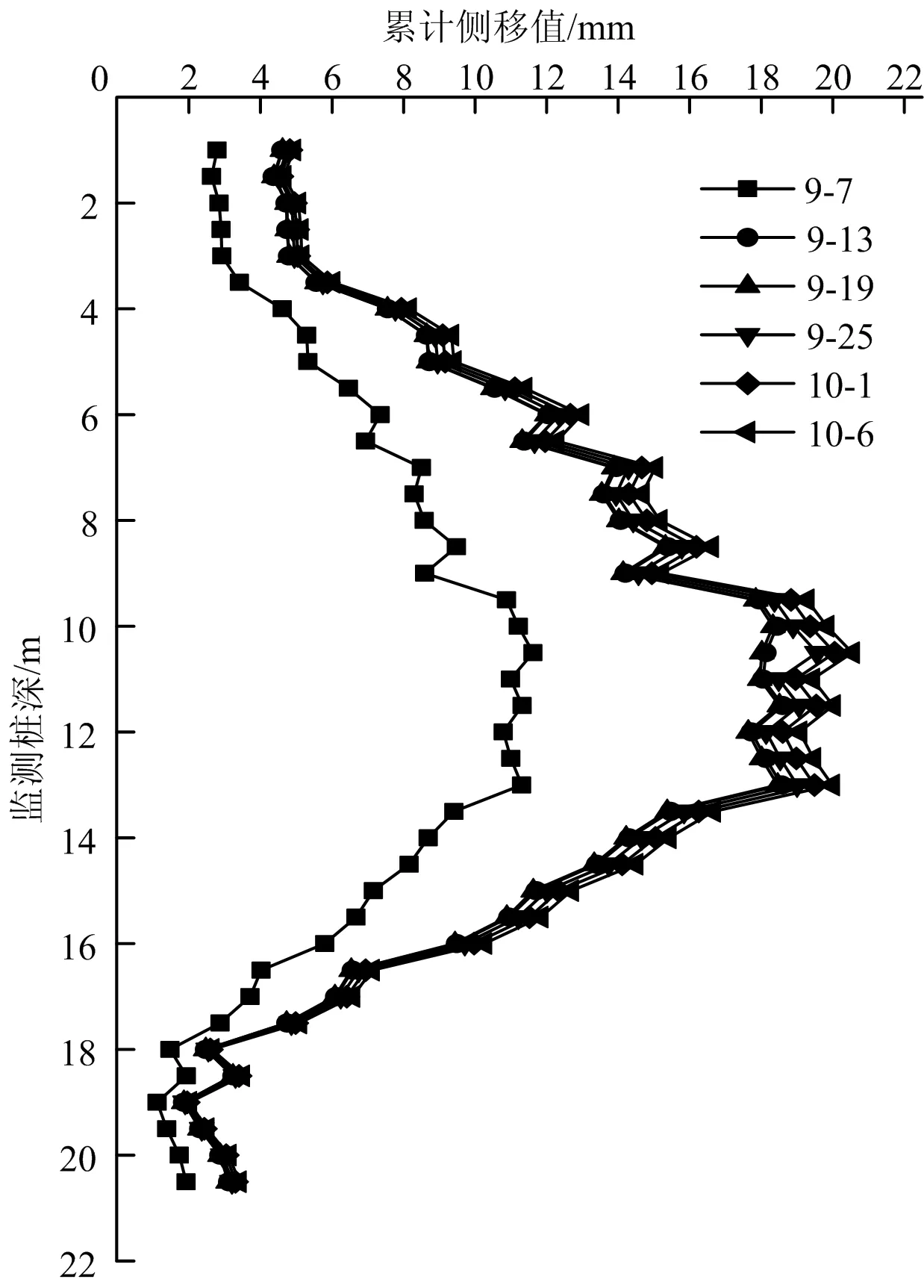

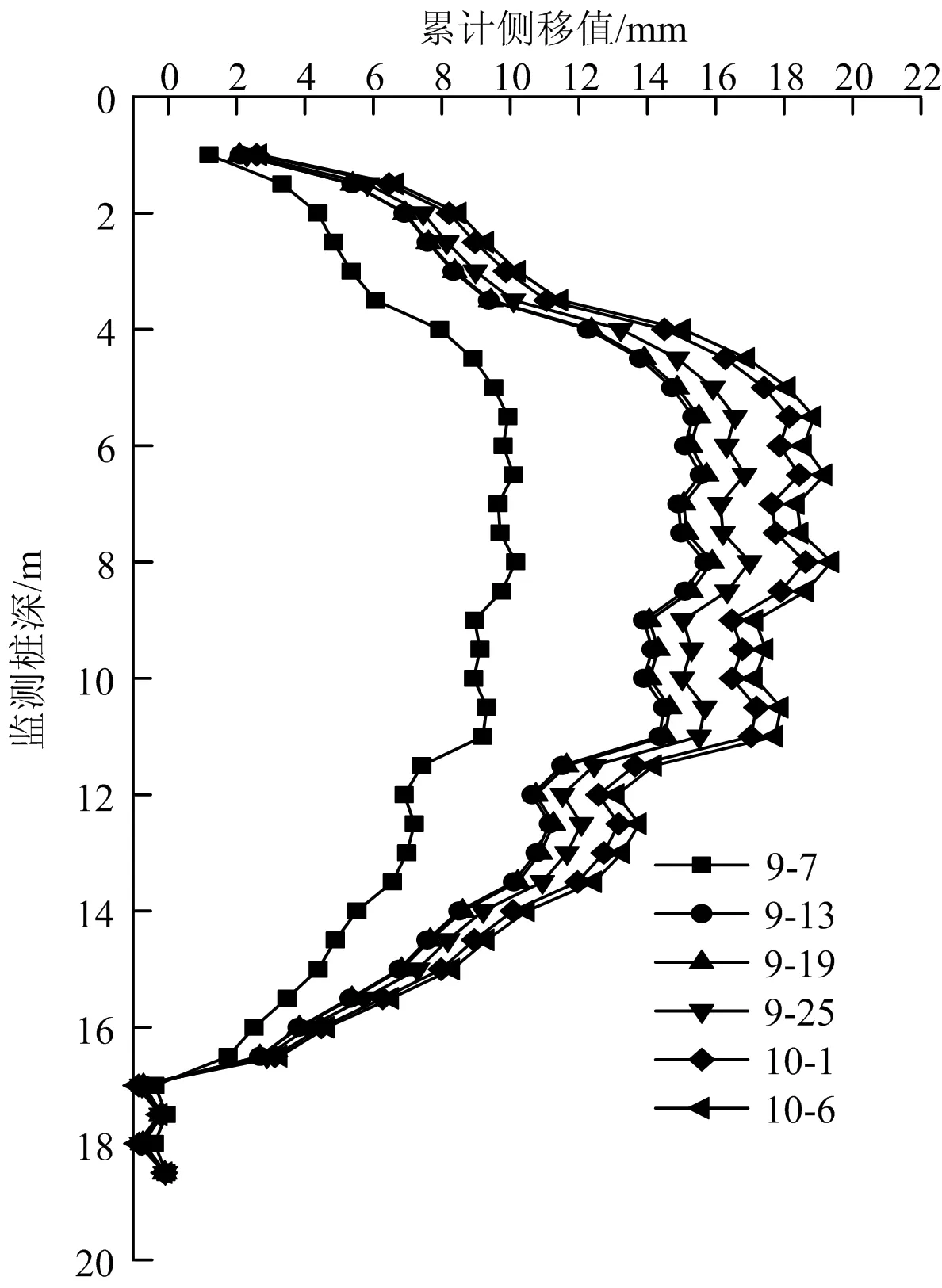

监测结果表明,坑中坑开挖过程基坑南北侧围护桩变形均呈两端小、中部大趋势,基坑沿纵向两侧围护桩变形值基本一致,坑中坑范围处围护桩侧移峰值较其他位置更大,峰值点深度在10~11 m,坑中坑外围护桩侧移峰值位于深9~10 m。坑中坑开挖前后,各测点桩体侧移值均有增大趋势,坑中坑范围围护桩侧移值变化最大,而桩体侧移变形趋势及峰值位置基本保持不变。地表沉降值基本不变,邻近区域围护结构变形不断增大,其中累计侧移值为:测点ZQT-3为20.7 mm,ZQT-35为21.5 mm,ZQT-36为19.5 mm。坑中坑范围内围护桩侧移变形未较坑外邻近围护桩变形明显更大,采用四角环形开挖方案,有效减小基坑开挖对邻近环境的不利影响。

图6 测点ZQT-3桩体侧移曲线

图7 测点ZQT-35桩体侧移曲线

图8 测点ZQT-36桩体侧移曲线

3.3 经济效益

采用四角环形向内开挖方案需投入小型挖机5台,吊车1台,工期0.7个月,共需费用约17.22万元;采用传统单向阶梯后退式开挖方案需投入挖机大型挖机4台或小型挖机6台,吊车1台,工期0.9个月,共需费用约26.01万元。经比选,采用四角环形向内开挖方案与单向阶梯后退式开挖方案相比能节约费用约8.79万元,工期减少约0.2个月,采用四角环形向内开挖方案经济效益更优。

4 结 论

(1)以合肥某地铁基坑工程为依托,提出一种新型“四角环形开挖技术”,详细介绍了坑中坑挖土、支护方案及施工器械配置,相比传统阶梯后退式开挖技术,其施工作业部署更为对称、有序、高效,经济效益优势明显。

(2)工程实践表明,采用“四角环形开挖技术”,坑中坑范围内围护桩侧移变形低于25 mm,相比坑外邻近区域桩变形稍大(约3 mm),施工对周围围护结构干扰小。