喷气织机异形筘结构参数对引纬气流场的影响

杨国仲,沈丹峰,常革联,王春妍

(1.西安工程大学 机电工程学院,陕西 西安 710048;2.经纬津田驹纺织机械(咸阳)有限公司,陕西 咸阳 712000)

0 引 言

在喷气织机异形筘引纬方式中,纬纱通过主喷嘴的加速输送到异形筘槽,再由若干组辅助喷嘴以接力的方式完成引纬[1]。目前,关于喷气织机组合流场性质的研究主要有理论分析、实验测试和数值模拟等3种方法。在流体力学理论分析中,根据时间和纬纱位置建立相关数学模型进行引纬计算,分析结果能够得出最小供气压力以减少耗气量[2];依据射流合成原理,并结合纱线稳定性条件,可得到辅助喷嘴最佳安装距离函数[3]。在实验测试中,通过辅助喷嘴结合异形筘的引纬方式,利用毕托管测试辅喷嘴间距、喷向角以及供气压力等因素对异形筘槽内气流速度的影响[4],以及不同辅喷嘴间距对异形筘槽内纬纱的飞行状况的影响[5]。流体动力学软件出现之后,数值模拟方法也渐渐被采用:利用Fluent分析辅助喷嘴喷孔的不同斜吹角对引纬气流速度的影响[6];或采用有限元法探究异形筘不同上下唇角度对引纬气流速度的影响等[7]。

异形筘作为喷气织机中的重要专件,国家已出台对应标准。然而,对于异形筘的唇宽最优化尺寸研究较少,气流引纬从管道片发展到异形筘结构[8],对于异形筘唇高与唇宽设计都是从织造工艺考虑,而基于最佳的气流耗散的异形筘槽的设计鲜有报导。本文以异形筘的不同上下唇宽尺寸以及导纱管的安装位置为研究对象,通过Fluent对组合流场进行数值模拟,找出较优的唇宽,以期为喷气织机引纬工艺的改善提供参考。

1 流场数值模拟及验证

1.1 组合流场模型

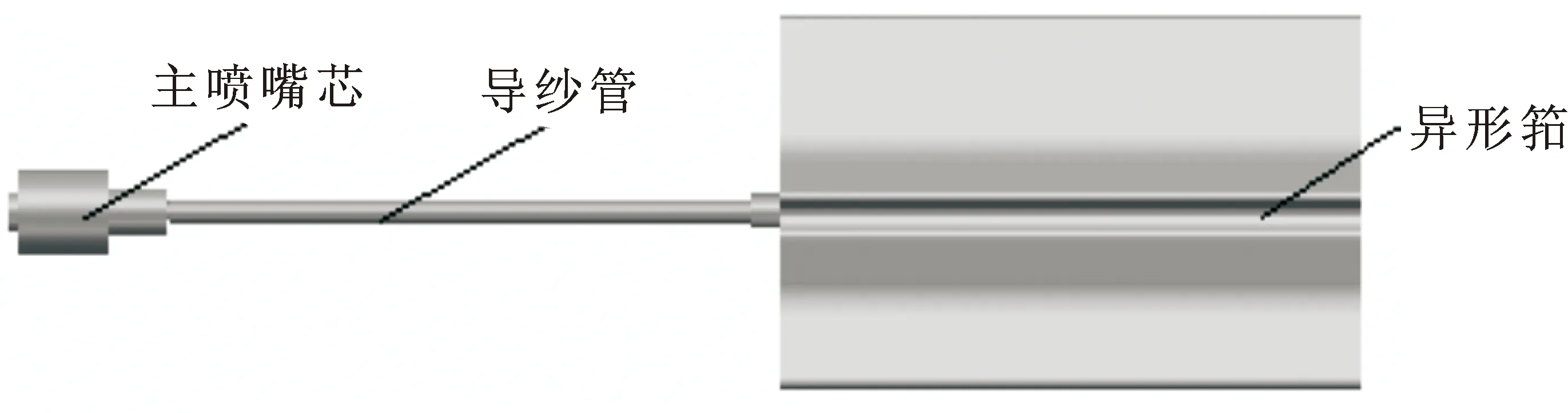

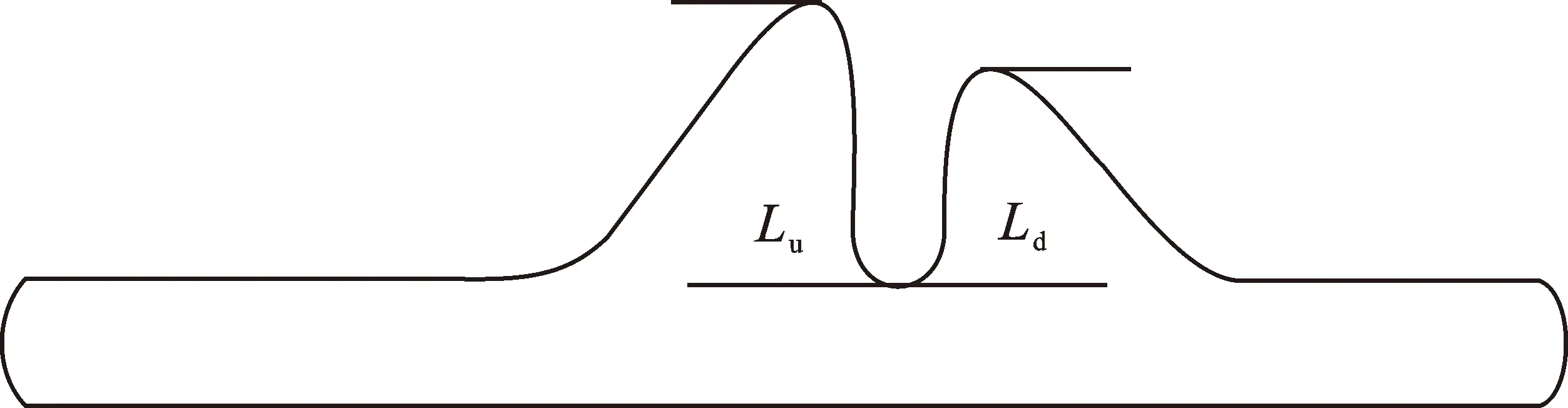

利用SolidWorks三维软件建立主喷嘴和异形筘的组合流场。一块钢筘是由数千片筘片平行等间距排列组成,筘片间隙由筘号决定[9]。真实模型几何结构复杂,进行数值仿真计算量过大。故参照文献[10]将异形筘做平面化处理,忽略其筘齿间隙,建立如图1所示的主喷嘴与异形筘的组合流场。

图 1 主喷嘴和异形筘组合流场

1.2 组合流场数值模拟

将建立的组合流场导入流体动力学软件Fluent中,具体设置如下:

1) 网格划分: 通过 mesh 处理得到网格模型, 由于模型包括许多曲面, Relevancecenter设置为fine[11]。

2) 求解器与计算模型:气流为高速、可压、黏性流动,选用可压隐式耦合控制算法[12],湍流模型选择RNG方程[13]。

3) 条件设置:选取理想气体作为流体材料,初始条件设置:压力入口0.2、0.3、0.4 MPa,压力出口为1个标准大气压,温度设置为297 K[6]。

1.3 实验验证

实验通过北京仪表厂生产的YCL型毕托管测出相应压差,使用HM20通用型压力变送器传输到NI数据采集卡中,读取数据。由伯努利方程[14]可计算出气流速度,见式(1)。

(1)

式中:V为气流速度;p为流体压差;ρ为流体密度;k为毕托管修正系数[15]。

1.4 模拟与实验结果比较

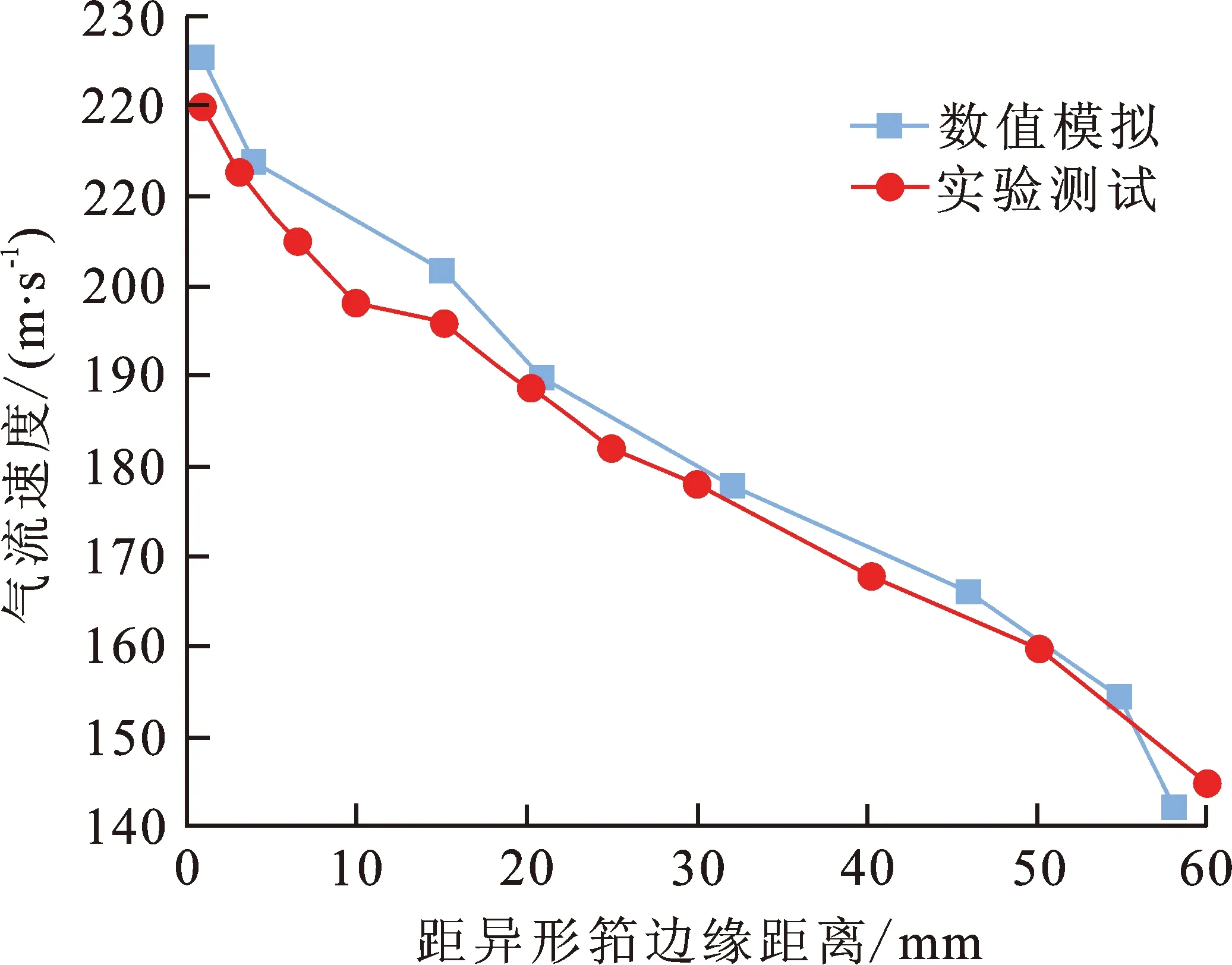

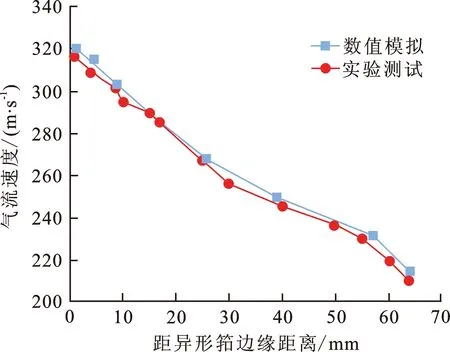

对供气压力分别为0.2、0.3、0.4 MPa的组合流场进行数值模拟与实验测试,得到射流中心线速度分布曲线,如图2所示。

根据图2可知:在0.2 MPa供气压力下,气流进入异形筘初始位置最大速度值为229 m/s,实验测试值为220 m/s;在0.3 MPa供气压力下,纬纱进入异形筘初始位置最大速度值为321 m/s,实验测试值为315 m/s;在0.4 MPa供气压力下,气流进入异形筘初始位置最大速度值为389 m/s,实验测试值为385 m/s。

(a) 0.2 MPa

(b) 0.3 MPa

毕托管在一定程度上影响流场的流动特性,特别在靠近出口处,且异形筘筘槽通道较小,因而导致出口速度实验测试值小于数值模拟值[16]。在不同供气压力下,二者速度曲线虽然存在一定差距,但速度总体衰减趋势仍能够较好地吻合。因此,利用Fluent软件对辅助喷嘴组合流场进行数值模拟是可行的。

2 异形筘组合流场影响因素实验

在通过Fluent软件进行主喷嘴与异形筘组合流场模拟的基础上,进一步研究了异形筘唇宽以及导纱管的安装位置对组合流场气流速度的影响。

2.1 异形筘唇宽

异形筘片结构如图3所示,上唇宽度Lu,下唇宽度Ld。不同唇宽会对组合流场的气流速度产生影响。由于喷气织机钢筘打纬过程中,异形筘上唇前端在织机前止点处不可与布面过分碰撞接触,否则会造成布面破洞或断经等疵点,所以上唇尺寸一般不可过长[17]。

图 3 异形筘上下唇

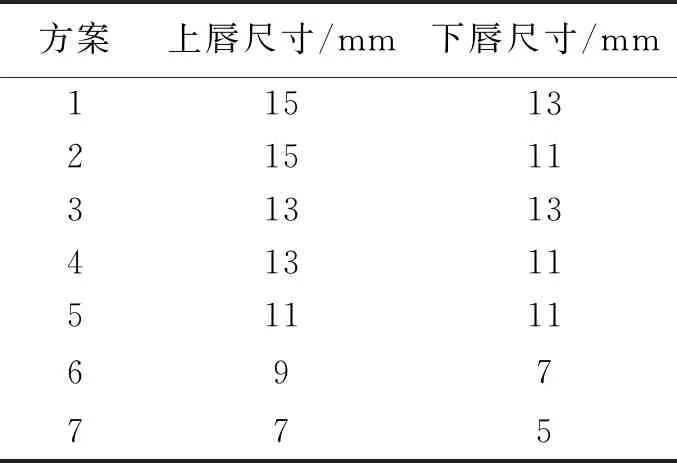

为了获取不同的唇宽尺寸对气流场的影响,本文设计了7种不同尺寸的上下唇组合,如表1所示。

表 1 异形筘上下唇尺寸设计方案

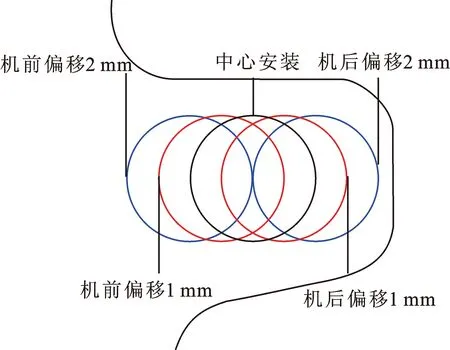

2.2 导纱管的安装位置

纬纱通过主喷嘴提供气压从导纱管传输到异形筘槽内,导纱管的安装位置对引纬气流有着重要影响,合适的安装位置能够较好地保证喷气织机引纬的质量。本文设计5种不同的导纱管安装位置,即中心位置、 机前偏移1 mm、机前偏移2 mm、机后偏移1 mm、机后偏移2 mm,用于探究导纱管的安装位置对组合流场的影响,如图4所示。

图 4 导纱管安装位置方案

3 结果与讨论

3.1 异形筘上下唇尺寸对流场影响结果分析

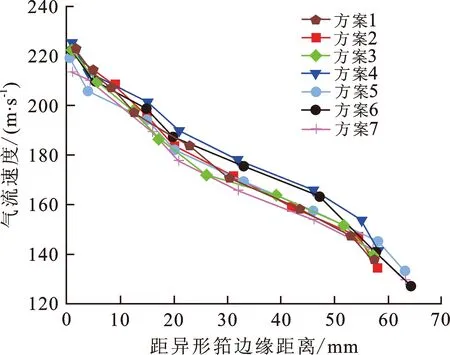

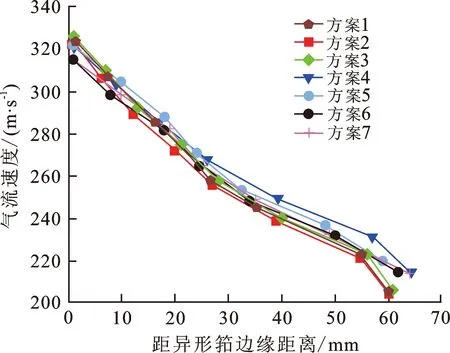

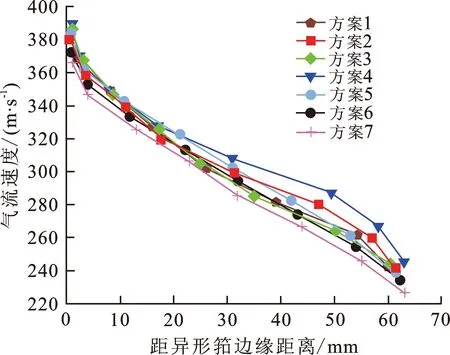

异形筘7种方案的筘槽中心线速度分布模拟结果如图5所示。

(a) 0.2 MPa

(b) 0.3 MPa

(c) 0.4 MPa

图5(a)中:当供气压力为0.2 MPa时,在气流进入异形筘槽时,上唇13 mm、下唇11 mm异形筘内的初始速度最大;在20 mm以内,7种方案的速度下降趋势基本一致,速度相差不多;在20~50 mm内,上唇13 mm、下唇11 mm和上唇9 mm、下唇7 mm的异形筘与另外5种方案相比,气流速度下降变缓;在50 mm后,上唇9 mm、下唇7 mm的异形筘内气流速度下降趋势突然增快,上唇13 mm、下唇11 mm异形筘内气流速度最大。

图5(b)中:当供气压力为0.3 MPa时,在气流进入异形筘槽时,上唇13 mm、下唇13 mm的异形筘槽内速度最大;在5 mm以内,7种方案的下降趋势大体一致;在5~20 mm处,7种方案速度下降趋势变缓;在20 mm之后,上唇13 mm、下唇11 mm的异形筘速度一直最大,方案6、7次之,方案1、2、3速度最慢。

图5(c)中:当供气压力为0.4 MPa时,在0~3 mm处,7种方案速度下降最快;在5 mm之后,速度下降趋势变缓,其中上唇13 mm、下唇11 mm的异形筘下降趋势最缓,速度最大,方案1、2、3次之,方案6、7速度最小。

以上结果显示,由于射流的附壁效应,筘槽开口一侧的高压会向内壁低压的一侧偏移,气流的速度中心线也会向着内壁偏移,最终稳定的贴于内壁表面,不同唇宽的异形筘对气流速度会有影响。在不同供气压力下,气流在进入上唇13 mm、下唇11 mm的异形筘时速度表现最好。

3.2 导纱管安装位置对组合流场的影响

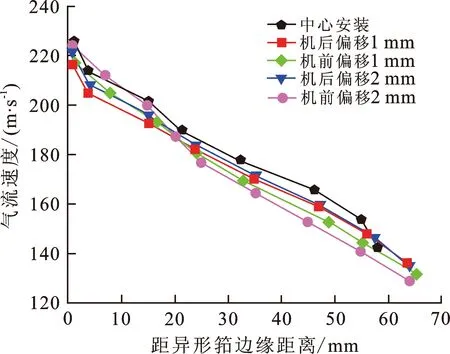

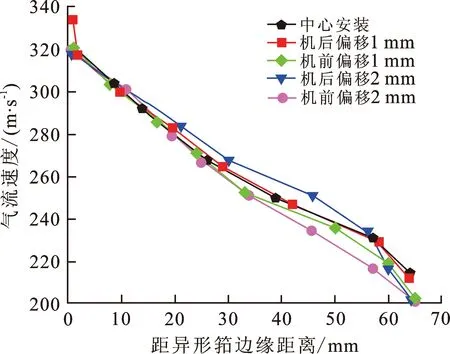

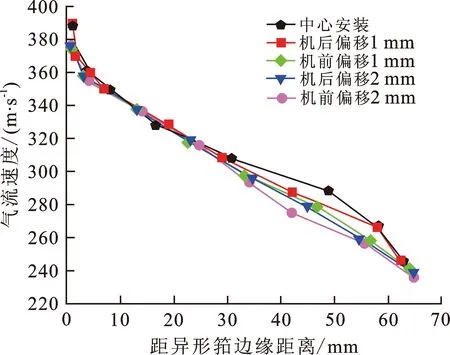

导纱管5种不同安装位置时,气流速度分析结果如图6所示。

(a) 0.2 MPa

(b) 0.3 MPa

(c) 0.4 MPa

图 6(a) 中,当供气压力为 0.2 MPa 时, 中心安装位置速度表现一直最优。在 0~15 mm 处,机前偏移的2种方案速度优于机后偏移的2种方案。此时,机前偏移 2 mm 的速度稍高,机后偏移 1 mm 的速度稍低。在 20 mm 之后,机后偏移的2种方案速度下降趋势变缓,速度逐渐高于机前偏移的2种方案。

图6(b)中,当供气压力为0.3 MPa时,在气流进入异形筘槽时,机后偏移1 mm的速度最高,机前偏移2 mm的速度最低;在10~55 mm处,机后偏移2 mm的速度一直保持最大,机后1 mm和中心安装次之,机前2 mm的方案速度最小;在60 mm之后,机后偏移1 mm的速度下降趋势变快。

图6(c)中,当供气压力为0.4 MPa时,机后偏移1 mm和中心安装的初始速度最大;在0~30 mm处,5种方案的速度下降趋势相同;在30 mm~60 mm,中心安装的速度最大,机后偏移1 mm的速度次之;在60 mm之后,中心安装和机后偏移1 mm速度下降变快。

以上结果显示,在不同的供气压力下,导纱管的不同安装位置对气流在异形筘中的速度有一定影响。当供气压力为0.2 MPa和0.4 MPa时,中心安装的速度表现相对最优,在供气压力为0.3 MPa时,机后偏移1 mm的速度表现最好。原因是由射流附壁效应引起的。主喷嘴喷射出的气流进入异形筘后受到筘槽的约束,气流的运动状态比主喷嘴自由射流的运动状态更为复杂,在异形筘中气流扩散变缓,速度中心向筘槽内壁偏移,最终稳定贴于内壁表面,于是导致了主喷嘴导纱管不同的安装位置对气流速度的影响。

4 结 论

1) 主喷嘴与异形筘的组合流场实际测试速度略低于模拟值,但趋势相同。

2) 在不同的供气压力下,上唇13 mm、下唇11 mm的异形筘速度表现最优。

3) 在供气压力为0.2 MPa时,中心安装的导纱管的流场速度最优;在供气压力为0.3 MPa时,机后偏移2 mm安装导纱管的组合流场气流速度相对最优;在供气压力为0.4 MPa时,中心安装导纱管的组合流场速度相对最优。