双面研磨机下定盘平面度不良原因分析及设计改进

冯博

摘 要:本文分析了双面研磨机下定盘平面度不良的几种原因,并从零件设计、加工方式、组装、工艺等几方面分析了现有结构及现象的设计与实际缺陷,并用SolidWorks软件对下定盘安装座结构进行了设计优化以及对工艺修磨进行了研究。

关键词:双面研磨机;下定盘;平面度不良;原因分析;设计改进;工艺修磨

1、引言

平面度是指基片具有的宏观凹凸高度相对理想平面的偏差,公差带是距离为公差值t的两平行平面之间的区域【1】。平面度误差是形位误差项目之一,也是限制实际被测面相对理想平面变动量的一项重要指标。其测量与评定对有平面度公差要求的零件合格性的判定和对提高零件的加工精度都有着重要意义。双面研磨机主要用于硅片、石英晶体、玻璃、陶瓷、蓝宝石、砷化镓、铌酸锂等零件的精研双面加工,也适用于阀板、阀片、光导纤维、计算机储存盘及其他片状金属、非金属零件的精研双面加工【2】。此文所述的双面研磨机主要用于高精密平坦化研磨领域,可满足半导体芯片制造、高精密陶瓷零部件、精密光學零部件、高平坦度薄金属件等的生产加工需要。

伴随着目前产品高精度化的趋势,市场对于高精度研磨的需求也逐渐增加。能够高效高精度研磨各种材料、而不仅限于半导体研磨的双面研磨机今后将可以在各种领域得以应用。在设备的整机精度中,下定盘作为结构上的重要组成部件,其平面度尤为重要,直接影响加工产品的精度。下定盘的平面度越好,产品TTV(Total Thickness Variation,是晶圆在最终测量值中的最大厚度与最小厚度的差值,称作晶圆的总百度偏差,是衡量晶圆磨削质量优劣的重要标准之一【3】)越好,加工的质量越有保证。本文针对实际检验、使用过程中发生的下定盘平面度不良的现象,进行产生不良的原因分析并提出改进的方案。

2、下定盘平面度不良的原因分析及设计改进

2.1基本结构参数及精度要求

双面研磨机下定盘安装结构示意图如图1所示,底座固定,轴承座安装在底座上,下定盘座由交叉滚子轴承带动旋转,下定盘安装在下定盘座上,由连接销连接,太阳轮与外齿轮带动载体里面的工件转动。精度要求如下:

(1)下定盘尺寸φ1460*φ500*φ50mm,自身平面度≤0.02mm;

(2)整机安装后下定盘平面度要求≤0.03mm;

(3)下定盘安装座跳动≤0.03mm;

(4)整机安装跳动≤0.05mm;

(5)加工产品(6寸硅片)TTV值≤2μ。

2.2现象描述及不良原因分析

目前双面研磨机下定盘平面度从零件本身的加工、检验到整机组装后对下定盘平面度的再次测量,以及对加工产品的试验结果等多种形式的反馈,都没有达到基本参数的精度要求。针对这一现象,为了能够最终满足产品加工精度的要求,分析了导致下定盘平面度不良的原因可能有以下几个:

1.定盘零件自身的平面度不良

设备对产品加工的能力不足导致产品平面度不良。又由于工件装夹、运输、搬运等动作对零件会产生相应的变形,最终组装在整机上时,平面度精度会有所降低。

2.下定盘安装座的强度与变形

设备上现有下定盘安装座上表面是由6根筋板组成,支撑整个下定盘,在研磨工件时,受上定盘向下给予的一定压力后所产生变形而影响平面度。

3.交叉圆柱滚子轴承自身精度

下定盘安装座安装在交叉圆柱滚子轴承外圈上面旋转,轴承内圈整体外圈分体式结构主要适用于要求内圈旋转精度的场合,外圈旋转相对差一些,影响下定盘安装座及下定盘的平面度。

4.整机安装的跳动

双面研磨机整个设备组装后的累积误差和跳动,底座与主轴承座接触表面的平面度、主轴承座的平行度与同心度、下定盘安装座平面度与平行度等,最终也会反应到下定盘表面,导致平面度不良。

5.定盘表面有杂质

由于安装环境为普通室内非无尘空间,整机安装后,定盘表面有较大颗粒或杂质影响平面度。

6.定盘凹凸不平

设备正常工作运行一段时间后,由于研磨工艺参数的配比、太阳轮与外齿轮的内外转速不同、施加压力的大小和时间、研磨液流量及速度等因素,导致定盘研磨一段时间后,盘体表面会出现凹凸不平的现象,导致平面度不良。

2.3设计及工艺改进

针对双面研磨机现有的现象以及可能产生不良的原因,对应设计及工艺方面做了如下改进:

1.提高零件本身的精度

要提高零件本身的平面度,首先要提高加工设备的精度,至少要比被加工工件精度高几个等级。其次是工件装夹对加工的影响。再简单的工件,装夹不合理也会造成平面度做不好。再者是加工形式的选择,刀具的选择和切削用量的合理分配。还有就是比较合理的工艺,以消除由于热应力,机械应力以及工件加工后结构变化等原因造成的工件变形,影响到加工后的平面度。此定盘加工后,采取在专用端面定盘磨床上修磨一定时间后,达到零件本身平面度要求0.02mm。

2.下定盘安装座的结构优化

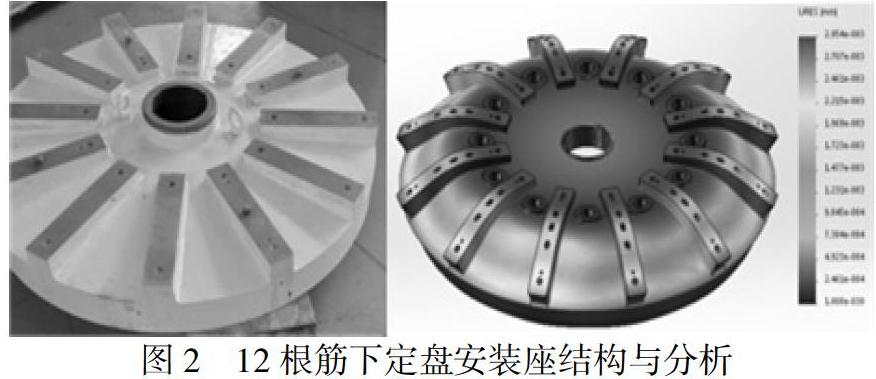

下定盘安装座材质为灰铸铁HT300浇铸成型,原结构上有6根筋板支撑下定盘,用连接销连接,连接销2个增加到4个,防止下定盘旋转时窜动。结构设计优化后,将6根筋板改12根筋板,增加接触面积的同时,支撑强度也有所增加,变形量减少。如图2所示在12根筋板上表面施加最大压力值15000N,经应力分析计算,原6根筋下定盘安装座变形量为4.54μm,现12根筋下定盘安装座变形量为2.95μm。

3.交叉圆柱滚子轴承自身精度控制

交叉圆柱滚子轴承在结构上选外圈整体内圈分体式结构,此结构主要适用于要求外圈旋转精度的场合,外圈旋转精度最大0.025mm,轴承跳动减小,整机安装后下定盘平面度精度变好。

4.组装过程及终端精度控制

在组装整机时,对每一个零件的组装过程进行把控,对轴承、主轴、齿轮等重要零件安装时设计工装辅助配合,按照要求进行组装,保证精度跳动在可控范围之内。同时设计一台修面机,由电机、导轨、砂轮等重要部分组成,电机驱动砂轮对整机安装后下定盘安装座表面的平面度进行安装面重新修整,以达到精度要求的0.03mm以内。

5.清除定盘表面杂质

整机安装后,移入无尘环境进行整机清洗,用无尘布和刷子将表面杂质清洗掉。

2.4设计和工艺改进后使用情况

经过上述设计改进后,我们首先对下定盘自身的精度进行了测量,用平坦度仪测量的定盘平面度最大值为0.019mm。其次在双面研磨机整机组装完成后,用千分表对下定盘安装座测量的跳动为内圈0.03mm,外圈0.01mm;整机下定盘表面测量跳动内圈0.015mm,外圈0.03mm;整机安装后平坦度仪测量下定盘平面度最大值为0.023mm;试验加工30片6寸硅片,检测TTV值均小于2μ;所有测量结果均满足精度要求。

3、结论

本文对双面研磨机下定盘平面度不良可能存在的几种现象进行了分析,并根据分析结果找出了原因提出了改进方案。通过对下定盘及交叉圆柱滚子轴承的加工方式和选型,提高了零件自身的精度;通过对下定盘安装座的结构优化及组装过程及终端精度控制,提高了整机下定盘表面的精度;通过对清除定盘表面杂质和修正盘工艺修磨的方式,控制加工过程中下定盘精度变化。改进后的试验结果表明,下定盘平面度得到了大大的改善,所有精度都满足整机要求的范围之内,加工产品的TTV值也符合客户要求。由此可见,影响下定盘平面度的因素综合了很多方面,在结构设计及组装工艺等方面都应不断分析不断改进,提高平面度的同时,提高整机的稳定性。

参考文献

[1] 闻邦椿主编,机械设计手册,第5版,第一卷【M】,机械工业出版社,2010.1.

[2] 郡司拓,贺贤汉. 双面研磨机,CN302857422S【P】.2014.

[3] 刘子阳,常庆麟,崔洁,晶圆磨削中TTV的优化方法【J】。《电子工业专用设备》2019年 第5期.