基于DSP电磁振动式食品分装机控制系统设计

贾祥云

日照职业技术学院(日照 276826)

随着计算机技术、电子技术的快速发展,食品自动定量分装机在食品生产企业中发挥着越来越重要的作用,它是集食品配料、食品称量、食品包装等功能于一体的高度智能自动化机械设备[1-3]。随着国家经济的快速发展,食品需求量逐渐增加,传统人工作业已不能满足大规模食品加工生产需求,因此,结合自动化技术、人工智能控制算法及现场总线技术,设计一款高精度、智能化、信息化的食品定量称重系统成为食品加工企业发展的必然趋势[4-5]。

国内食品分装机包装速度16~30包/min,价格10万~30万/台;国外企业生产的定量称重包装机设备的速度30~80包/min,价格为40万~180万/台。由此可以看出国内企业生产的食品分装机生产效率还远远低于国外企业生产的。称重控制系统作为食品分装机中非常重要的一部分,控制器要求容量大、稳定性高、智能化。

传统食品称量包装机控制器主要由两大类型,一类为基于单片机为核心的控制器,一类为可编程控制器(PLC)。以单片机所开发的称重控制器虽然成本低,但存在兼容性差、二次开发能力低的缺点。以PLC为核心的称重控制器,通过PLC各功能模块实现称重信号采集、控制命令下发,该控制系统人机交互能力强,拥有较强的抗干扰能力,但该控制器数据存储和处理能力较差。

信号处理器(DSP)是针对高速处理的数字信号而产生的一款强大芯片,其快速发展及超高的运算能力为复杂的电机驱动控制提供了重要的硬件保证。DSP芯片内部拥有A/D转换、串口通信、电机驱动控制信号等接口。基于此,设计一款基于TMS320F2812为核心控制芯片的食品自动称量称重控制系统,利用DSP强大的数据存储能力及快速的运算能力实现食品称量称重的生产流程控制,通过CAN总线完成与其他设备之间的通讯,实现车间各称重分装机的网络化管理。

1 食品称量分装机介绍

食品分装机机械结构如图1所示。分装机主要由料位传感器、料仓、振动电磁铁、称重传感器、给料槽、出料电机、称重器、出料仓等组成。料仓主要用来储存食品颗粒,振动电磁铁通过振动给料槽,使得给料槽发生振动从而带动食品颗粒向下逐渐运动,直到运动到称重器中,称重器尾部的称重传感器对称重内部的物料进行称重,从而实现食品颗粒动态称量。出料斗主要用来收集称重器中已完成称重的食品颗粒,方便食品顺利落入包装袋中。

食品分装机能够完成食品颗粒直径50~600 μm,气固密度差1 300~4 000 kg/m3的食品颗粒称重包装。分装机能够根据食品颗粒大小不同进行更换,而侧面的物料传感器能够随时监控出料仓中的食品物料数量。称重器下方的传感器能够采集食品的压力并将其转化为4~20 mA电流信号,并将信号传送到控制器中再转化为压力值,控制器将此重量与目标值进行比较,因此分装机对此传感器响应速度、信号精度具有极高要求。

2 控制系统硬件设计

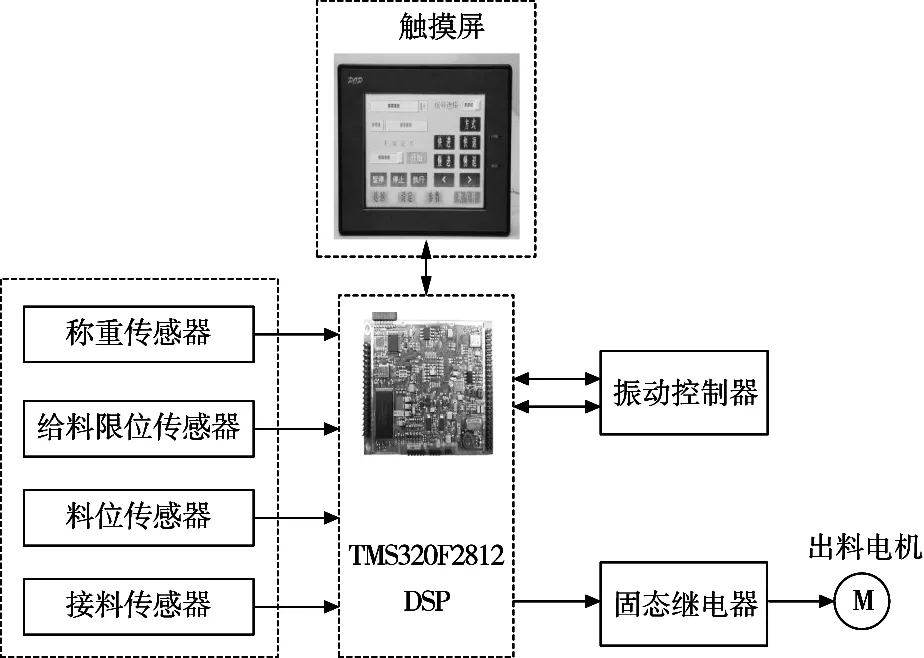

定量分装机控制器是整个系统的关键部分,控制器实时将称重传感器的模拟电压信号和料位传感器信号进行采集、A/D转换、智能算法处理,并根据上位机预先设定的称重目标值,对相应执行机构进行控制,自动实现分装机的进料、放料、称重、包装等工艺。控制系统硬件结构如图2所示。

分装机控制系统中的MCU采用DSP芯片TMS320F2812作为称重控制器控制电路的核心芯片。TMS320F2812芯片是由德国生产的32位定位DSP芯片,芯片工作频率可达150 M。该频率能够保证控制器对称重系统传感器信号的快速处理,从而保证系统的快速响应。DSP集成128 K×16位的存储器,使得系统软件可以随时进行升级。TMS320F2812芯片外部可以扩展最大512 K×16的Flash ROM,并能够产生8路PWM调制信号。

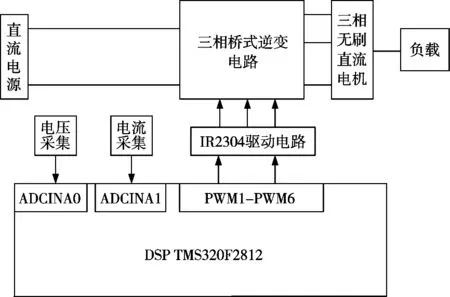

通过TMS320F2812驱动出料电机的控制结构如图3所示。其中,电机定子绕组方式为星型结构,驱动电路采用专用集成芯片IR2304,逆变器为三相桥式机构,利用电机末端编码器实现转子位置和速度的闭环控制。

图2 控制系统硬件结构

图3 DSP电机驱动电路结构

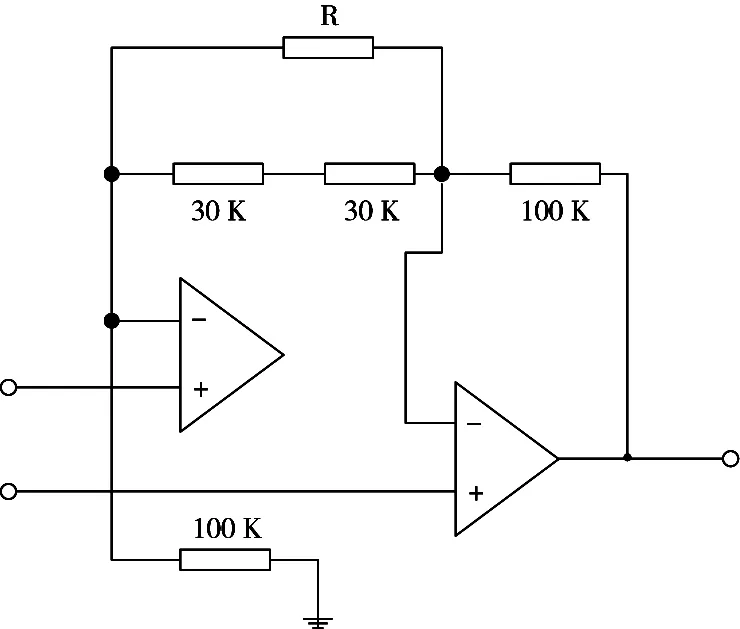

称重系统中的称重传感器对于整个系统非常重要,选择TSB-5称重传感器,传感器输出信号较弱,为信号在传送到DSP之前需要对其进行放大。选择TI公司生产的INA122芯片进行放大,放大电路如图4所示。

图4 INA122放大电路

3 控制系统软件设计

分装机控制器以TMS320F2812 DSP芯片为核心,通过CCS软件进行编程,CCS能够对程序进行在线仿真,支持单步和断电运行,能够在CPU运行过程中看到寄存器、累加器及编程人员自定义的各种变量的状态。

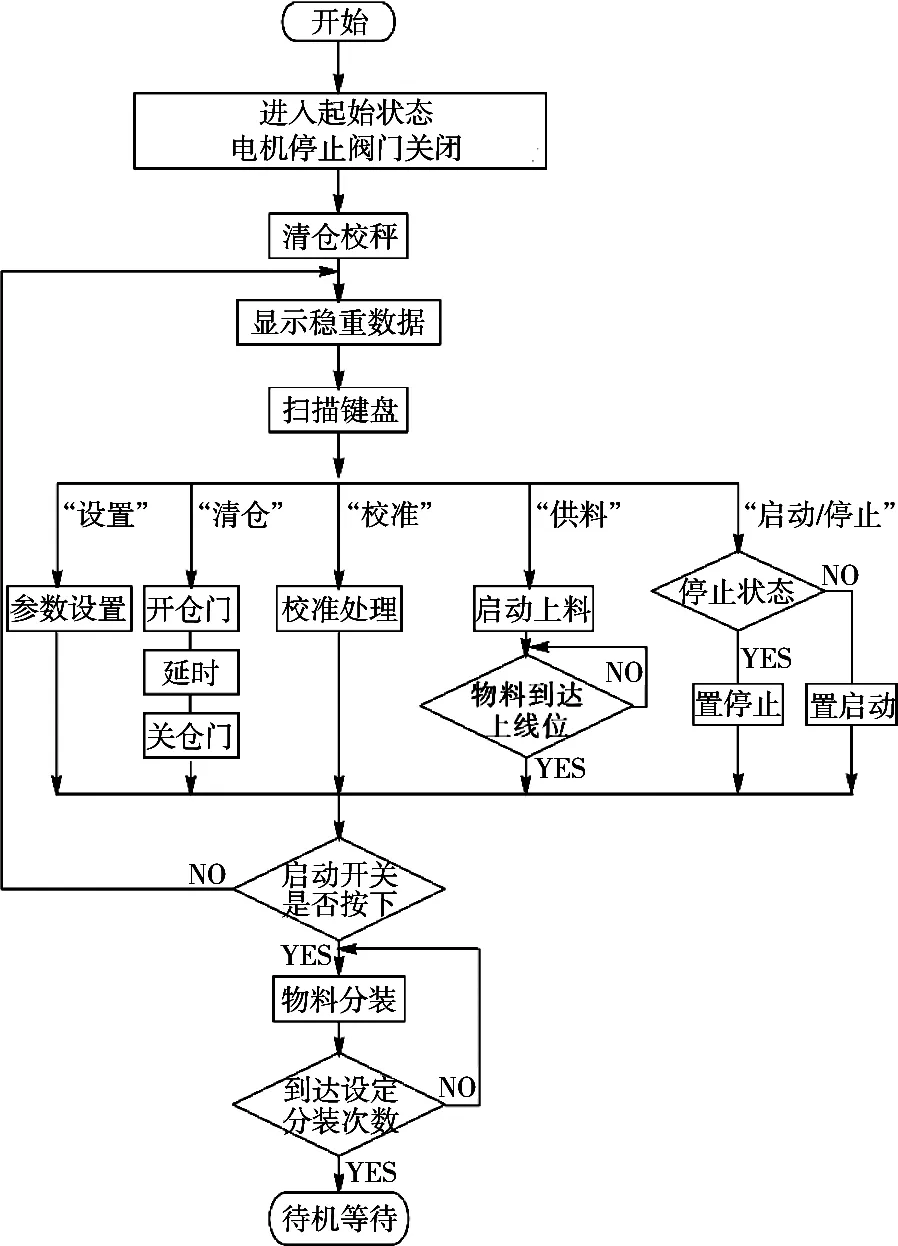

称重系统主程序流程如图5所示。在分装机工作开始时,料斗尾部的电磁振动器开始高速振动,控制器根据需要计算出物料流量值,达到设定值后,振动频率下降并趋于稳定。控制器采集到的食品重量达到目标值后,控制器发出指令关闭加料口,同时控制器控制电机打开卸料口,物料进入包装袋体完成包装。控制器接收到出料口关闭信号后,系统自动进入下一周期称重包装过程。系统软件采用模块化思想进行设计,通过TMS320F2812 DSP完成输入端口初始化,并通过安全回路确认,确认电机处于停止状态,各阀门处于关闭状态。

图5 称重系统主程序流程

在实际食品称量生产线中,要使用基于DSP所开发的食品定量动态称量控制的软硬件平台,需要设置众多参数,如称重目标值、电机运动速度等,同时需要采集各传感器状态。为此选择人机触摸屏作为交互系统,选择威纶触摸屏进行人机软件开发。

触摸屏通常与可编程控制器PLC进行配对使用,而触摸屏不能直接与DSP进行通信,要使触摸屏与DSP进行通信,需要开发相应的通信程序使其按照相应的通信协议进行。利用RS232通信串口将DSP与触摸屏连接,并使用标准Modbus协议进行通信。采用组态软件EB8000 Project Manager完成各功能界面开发,其功能选择界面如图6所示,主要包括参数设置界面、状态显示界面、自动控制界面及故障显示界面。

4 结语

为了满足市场对食品定量称量机称量精度和包装速度的要求,设计一种基于DSP的电磁振动式食品称量分装机控制系统。该系统采用TMS320F2812 DSP芯片作为控制系统的核心,设计通过TMS320F2812驱动出料电机驱动电路,实现对微弱称重信号的放大和数据采集,有效降低外部噪声称重传感器信号的干扰。经过现场安装调试,在该控制系统控制下,定量称量机能够稳定可靠运行,定量精度和包装速度均能够满足客户需求。