碳微球增强体在镁基复合材料中的高度分散

金 琳,杨永珍,樊建锋,许并社

(太原理工大学 a.新材料界面科学与工程教育部重点实验室,b.机械与运载工程学院,太原 030024)

镁是最轻的结构金属材料之一,具有比强度高、阻尼性切削性好、易于回收等优点,但镁本身存在的强度低、模量小、塑性差等缺点,限制了它在工业生产中的应用。随着新型碳材料的出现,以纳米碳材料为增强体,通过复合的形式将纳米碳材料的优越性能引入镁基体中,能够弥补镁自身的缺陷并开发出更优越的性能[1-3]。碳微球(CMSs)是零维球状结构的各向同性碳材料,具有密度小质量轻、热膨胀率低、毒性小、酸碱稳定性好等特点,在电池、生物医药、复合材料、储能等诸多领域具有巨大的使用前景[4-5],也是金属基复合材料理想的增强体材料。

纳米增强体的分散性很大程度影响着金属基复合材料的性能。由于纳米增强体的体积小、比表面积大、表面能较强,在基体中常出现团聚现象,且增强体的粒径越小团聚现象就越严重;即使将增强体分散开,还存在着其与基体润湿性差以及附着不稳固等问题。一般可以通过优化复合材料制备工艺来提高增强体的分散性,目前金属基复合材料制备工艺中的分散方法有:铸造超声波法[6-7]、原位合成法[8]、表面功能化法[9]和电荷吸引法[10]。上述方法适用于活泼金属镁基体的并不多,制备镁基复合材料常用的增强体分散方法有:乙醇中的超声混合法、保护气或乙醇中的球磨法、保护气中熔融态的镁与增强体的机械搅拌法等,这些方法都是以隔绝空气避免镁氧化为前提的,因此探索一种适合活泼金属的增强体分散工艺非常必要。

本文以碳微球(CMSs)作为增强体,利用表面活性剂的功能化分散作用并结合镁的特性,选取适用于镁的表面活性剂对CMSs增强体进行分散处理;探索高能超声功能化法分散纳米碳增强体并制备镁基复合材料的工艺,并对制备出的复合材料进行分散性能测试和微观结构分析。

1 实验

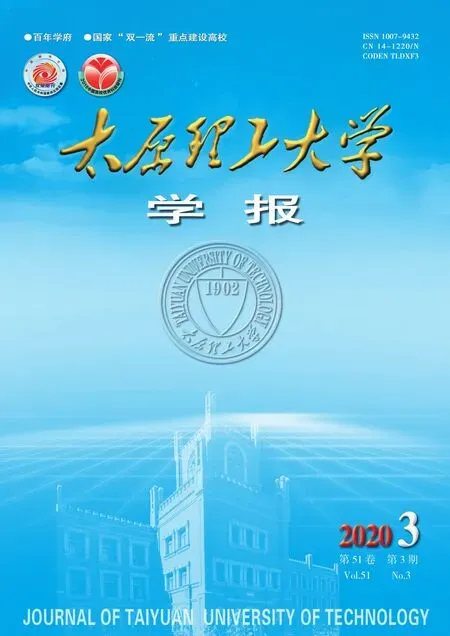

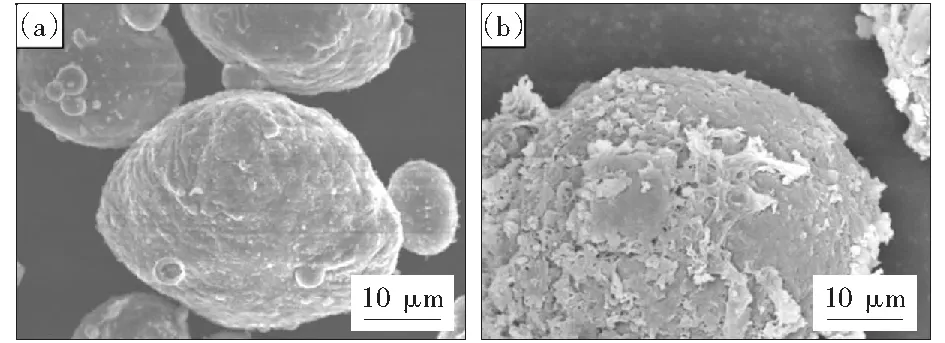

采用纯镁切削粉末(质量分数:99%)为基体,粒径≥75 μm;CMSs作为增强体(使用水热法实验室自制得到,粒径约400~500 nm);表面活性剂:十六烷基三甲基溴化铵(CTAB)、十二烷基苯磺酸钠(SDBS)、聚乙烯醇(PVA)、聚乙烯吡咯烷酮(PVP),分析纯,由天津市光复精细化工研究所提供;无水乙醇,纯度为99.7%,由天津市光复精细化工研究所提供。图1为纯镁粉和CMSs的SEM形貌图。

图1 (a)纯镁粉和(b)CMSs的SEM形貌Fig.1 SEM images of (a) pure Mg powders and (b) CMSs

1.1 表面活性剂预选

1.1.1CTAB的选用

称取CTAB置于乙醇溶剂中制成质量分数1%的CTAB醇溶液,同时称取10 g镁粉置于50 mL的CTAB醇溶液中进行搅拌,并观察现象。

1.1.2PVA的选用

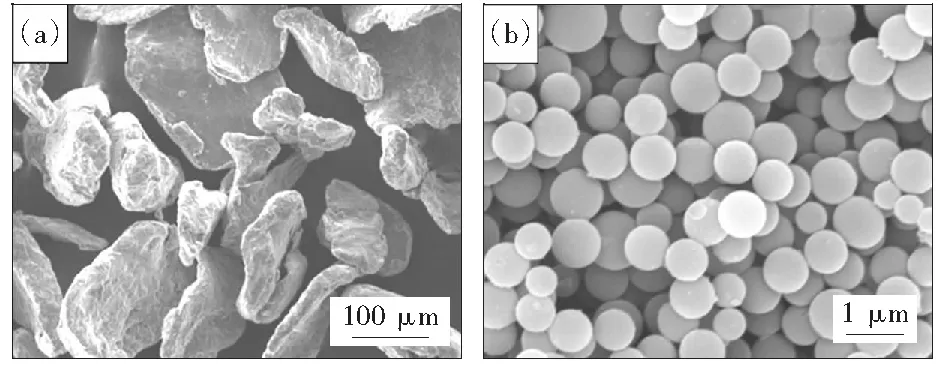

以水为溶剂制成0.4 g/L的PVP功能化溶液,将石墨烯(PG)置于PVP溶液中超声分散30 min后过滤清洗掉多余的PVP,然后将PVP功能化的PG再次置于水中,并使用超声分散成黑色的悬浊液体;同时配制质量分数为3%的PVA溶液,取铝粉末10 g放入30 mL的PVA溶液中机械搅拌1 h;将PVP功能化的PG黑色悬浊液逐滴加入铝粉所在的烧杯中,搅拌20 h后观察现象(具体实验步骤见图2).

图2 PG/Al复合粉末的制备工艺Fig.2 Fabrication procedures for PG/Al composite powders

1.1.3SDBS的选用

将SDBS置于水中配制成质量分数1.5%的功能化溶液,称取50 mg的CMSs置于15 mL的SDBS溶液中超声2 h,得到功能化的CMSs黑色悬浊液;同时取10 g铝放入30 mL质量分数3%的PVA溶液中机械搅拌1 h;将SDBS功能化的CMSs黑色悬浊液逐滴加入到PVA&Al粉所在的烧杯中,进行机械搅拌,并观察现象(具体步骤见图3).

图3 CMSs/Al复合粉末的制备工艺Fig.3 Fabrication procedures for CMSs/Al composite powders

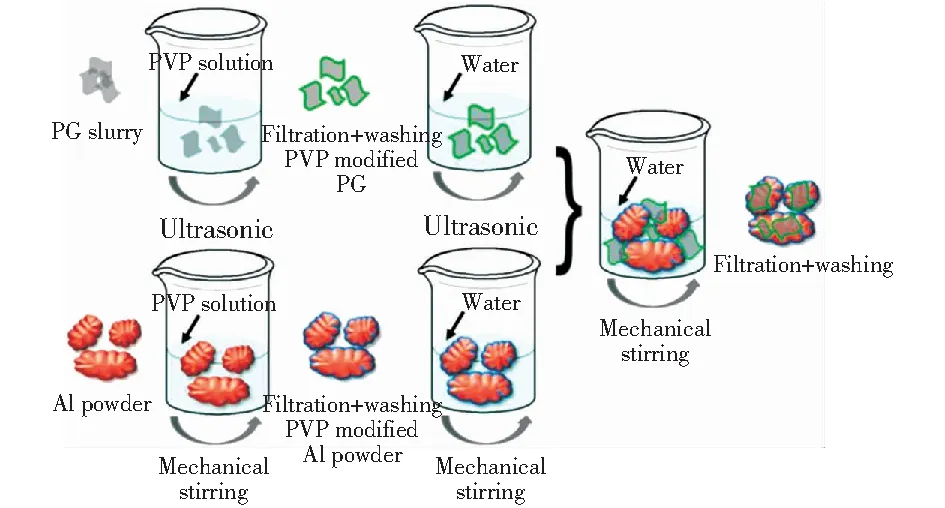

1.1.4PVP的选用

将PVP溶于乙醇中制成0.4 g/L的功能化溶液,将50 mg的CMSs置于30 mL PVP醇溶液中超声2 h,得到PVP功能化的CMSs黑色悬浊液;同时取10 g的镁粉置于30 mL的PVP醇溶液中搅拌2 h;将功能化的CMSs黑色悬浊液逐滴加入到镁所在的烧杯中进行机械搅拌,并观察现象(具体步骤见图4).

图4 CMSs/Mg复合粉末的制备工艺Fig.4 Fabrication procedures for CMSs/Mg composite powders

1.2 表面活性剂分散工艺

经上述筛选,选取既能溶于乙醇又具有成膜性的表面活性剂PVP作为分散剂。称取PVP溶于100 mL乙醇中制成不同浓度的PVP醇溶液,称量0.1 g的CMSs置于PVP醇溶液中,采用超声波细胞粉碎机对混合物进行不同时长的点超声分散处理,得到黑色的悬浊液体即CMSs@PVP混合物;而后取4.9 g的镁切削粉,与CMSs@PVP混合物一起倒入500 mL的旋蒸瓶中,置于旋蒸仪上对混合泥浆进行真空旋蒸;待黑色混合泥浆中的乙醇几乎全部蒸发掉后,取出瓶中的混合粉末放入真空干燥箱中直至完全干燥,得到CMSs增强镁基复合粉末(CMSs@PVP/Mg),具体工艺如图5所示。

图5 CMSs增强Mg基复合粉末制备工艺示意图Fig.5 Fabrication procedures for CMSs reinforced Mg matrix composite powders

1.3 工艺优化

1.3.1PVP用量对分散效果的影响

使用PVP醇溶液对增强体CMSs进行分散预处理,在点超声时长为30 min不变的前提下,考察功能化醇溶液中PVP的含量对增强体分散效果的影响(见表1).

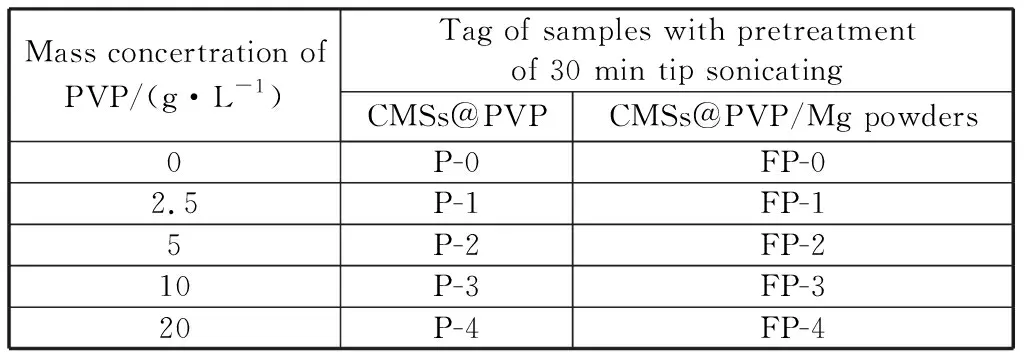

表1 不同质量浓度PVP分散预处理制备的产物标记Table 1 Tags of samples with dispersion pretreatment by different mass concertration of PVP

1.3.2点超声时长对分散效果的影响

使用PVP醇溶液对增强体CMSs进行分散预处理,在PVP醇溶液浓度为10 g/L不改变的前提下,考察点超声时长对增强体分散效果的影响(见表2).

表2 不同分散预处理时长制备的产物标记Table 2 Tags of samples with different duration of dispersion pretreatment

1.4 样品表征

使用JSM-6700F型场发射扫描电子显微镜(FESEM,加速电压0.5~30 kV,分辨率1.0 nm(15 kV)/2.2 nm(1 kV))观察产物的形貌和分散情况,并通过动态光散射(DLS)分析获得样品的动力学直径,结合紫外可见分光光度计(UV-Vis)的辅助分析表征增强体的分散效果;用傅里叶红外光谱仪(FT-IR)分析表面活性剂的改性效果;采用拉曼光谱仪(Raman)分析分散处理方法对增强体结构的影响。

2 结果与讨论

2.1 优选表面活性剂

分别使用表面活性剂CTAB,PVA,SDBS,PVP对CMSs进行功能化分散处理,选取适用于Mg基体的PVP为分散剂,并根据基体与分散剂的特性调整分散处理方法。

2.1.1表面活性剂CTAB

GAO et al[10]利用电荷间异性相吸的原理使增强体在基体中均匀分散,这种类似自组装的方法让增强体很均匀地吸附在基体颗粒表面,有效避免二次团聚的发生。根据电荷吸引法,使用阳离子表面活性剂CTAB对镁金属基体进行表面处理,结果发现,在搅拌过程中镁与CTAB发生了反应,生成了黑色的絮状物并伴有气体产生,镁颗粒在不到一小时的时间内全部氧化成灰色粉末,说明CTAB是无法在化学性质非常活泼的镁上使用的。

2.1.2表面活性剂PVA

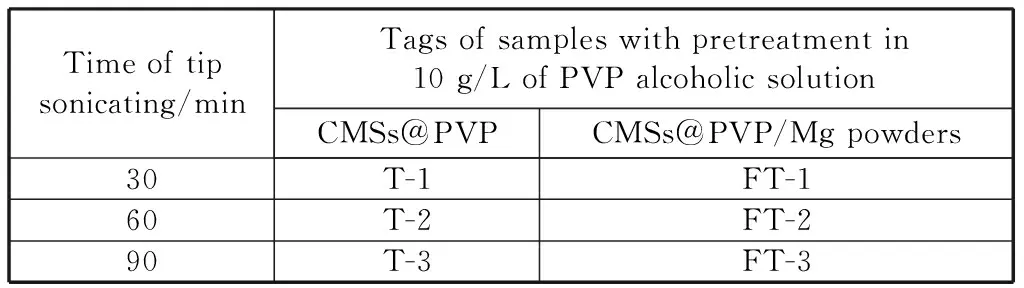

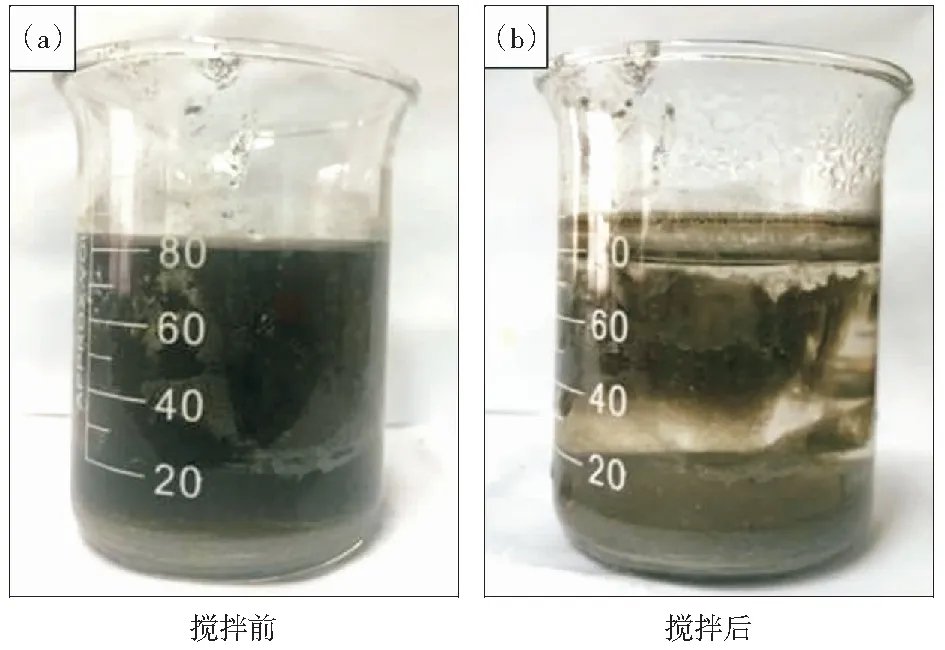

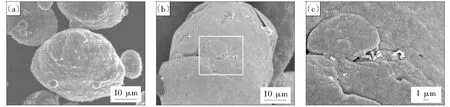

JIANG et al[11]使用表面活性剂PVP和PVA向金属表面引入官能团进行改性,利用官能团的氢键作用使增强体吸附到金属颗粒表面,以避免二次团聚。鉴于PVA良好的润湿和分散作用,先使用与镁接近的铝作为基体进行PVA改性,为增强体在镁中的均匀分散提供经验,结果表明:PVA可以在铝颗粒表面形成亲水膜,经PVP改性后的PG与Al@PVA的润湿性得到改善,经混合液体由混浊变为上层清澈的液体(改性后的基体和增强体搅拌前后的对比照片见图6),该现象是漂浮着的PG在搅拌过程中裹附到了铝颗粒上,停止搅拌后会随着金属颗粒一起沉到烧杯底部。说明在铝基复合材料制备中,PVA和PVP对基体和增强体的表面功能化可行,且增强相PG在亲水膜的作用下裹附到铝颗粒上。从PG/Al复合粉末的SEM形貌可以看到,对比原始铝颗粒,复合粉末颗粒的表面包裹了一层膜,且能清楚地在上面看到PG(见图7),证明了使用表面活性剂功能化在复合材料制备过程中具有积极作用。将增强体换为CMSs再次进行上述工艺操作,结果发现:经混合搅拌后,极少量的CMSs附着到铝表面上,说明用PVA和PVP分别修饰两相的方法并不能使CMSs粘结在基体表面。

图6 改性后的Al与PG混合前后的对比照片Fig.6 Photos of the modifed Al and PG before and after stirring

图7 原始铝粉颗粒(a)和PG/Al复合粉末(b)的SEM形貌Fig.7 SEM images of (a) raw Al and (b) PG/Al composite powders

2.1.3表面活性剂SDBS

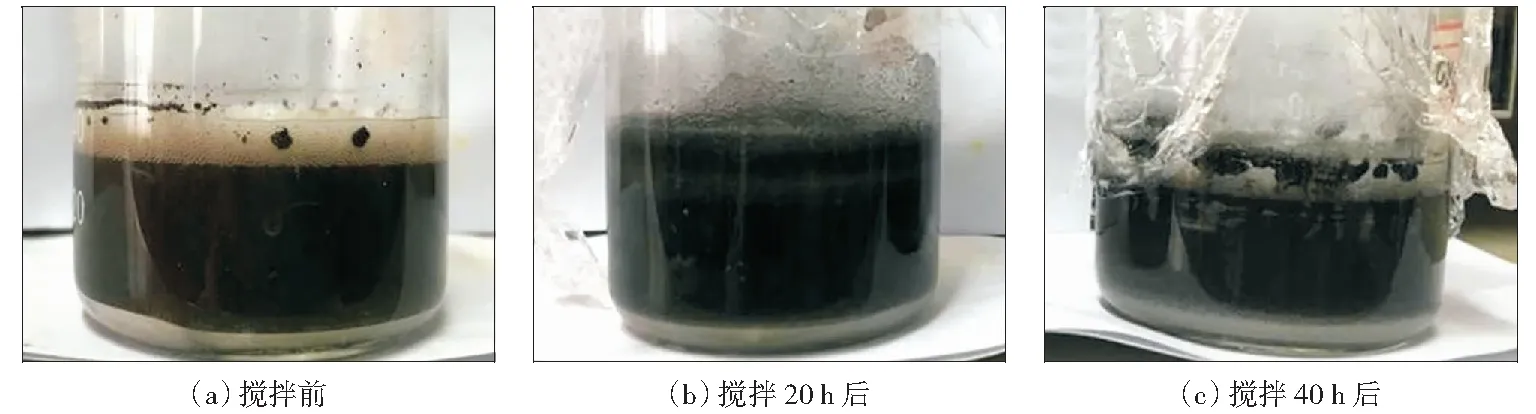

李志强[12]利用PVA在铝粉表面引入大量的—OH基团,用SDBS在CNTs表面接枝—COOH基团,通过—OH与—COOH间的氢键作用使增强体均匀吸附在铝颗粒表面。使用SDBS对CMSs增强体进行功能化分散处理,而后与PVA修饰的铝粉混合。结果表明:PVA在铝颗粒表面形成了亲水膜,但SDBS对CMSs的功能化并不成功,经数十小时(20 h和40 h)的搅拌混合后,大部分CMSs仍悬浮在液体中并没有附着到金属颗粒上(现象见图8);观察搅拌40 h制得的复合颗粒的SEM形貌(见图9)可以看到:PVA确实能较好地修饰Al颗粒,但增强体CMSs却没有大量吸附到铝颗粒上,从图9(c)上看到铝颗粒表面只有很少量CMSs,说明这种用PVA和SDBS分别对两相进行功能化的方法仍不能使CMSs分散和附着在金属颗粒上。

图8 改性后的Al和CMSs混合前后的对比照片Fig.8 Photos of modifed Al and CMSs before and after stirring

图9 原始铝粉颗粒(a)、CMSs/Al复合粉末(b)的SEM形貌以及复合粉末的局部放大像(c)Fig.9 SEM images of (a) raw Al, (b) CMSs/Al composite powders and (c) the enlarged image of box in b

2.1.4表面活性剂PVP

表面活性剂PVA对片状增强体(如PG)在基体中的分散和附着有积极作用[11],但对颗粒状增强体的粘合吸附作用较弱;且PVA能溶于水而不溶于乙醇等有机溶剂,将镁置于PVA水溶液中就发生了氧化反应生成气体,PVA无法在镁颗粒外包裹成亲水膜。这是镁活泼的化学性质造成的,因此镁基复合材料的制备操作需在乙醇等有机溶液中进行。在研究纳米碳材料分散的大量文献中,PVP是一种具有积极作用的分散剂,溶于有机溶剂乙醇,拥有非极性的亚甲基团,具有显著的结合能力和吸附作用;不易在修饰物表面形成堆叠,在乙醇中表现出良好的分散性,是纳米碳材料在有机溶剂中常用的分散剂之一[13-15]。

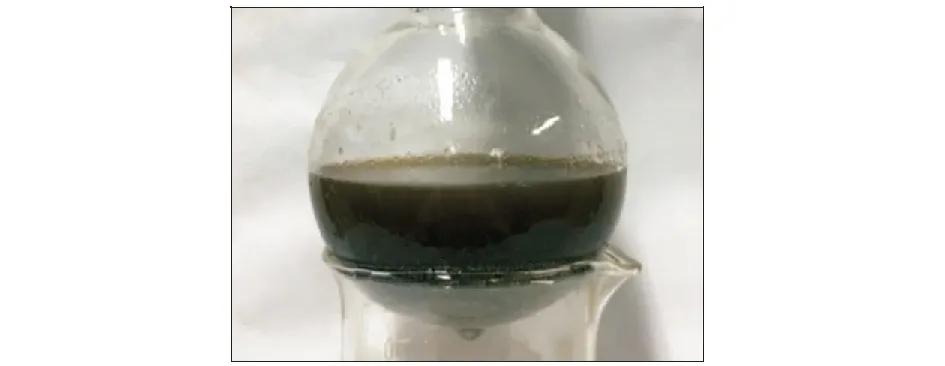

将PVP溶于乙醇制成功能化溶液,分别对增强体CMSs和镁基体进行功能化处理,再将二者搅拌混合。结果表明:混合搅拌20 h,观察发现并没有明显上清液出现(见图10),说明大部分增强体仍悬浮在液体中没有附着到镁颗粒上,可见使用PVP醇溶液分别功能化基体和增强体,不能使增强体吸附到金属颗粒表面。故调整分散工艺为:使用PVP为分散剂对CMSs进行功能化分散处理,而后将镁粉置于分散处理后的CMSs浑浊液中混合,再将混合物中的乙醇蒸发掉,此时CMSs在PVP的作用下附着到镁颗粒上。

图10 Mg@PVP和CMSs@PVP混合后的照片Fig.10 Photos of minxed the Mg@PVP and CMSs@PVP

2.2 PVP用量对分散效果的影响

选取PVP为分散剂对增强体CMSs进行功能化分散处理,并采用乙醇蒸发的方式使CMSs在PVP的作用下附着到镁基体颗粒表面上,此方法既有效避免了镁金属的氧化又可以改善基体的润湿性,也提高了增强体的分散性。下面对功能化分散处理工艺的具体参数进行研究,找到使增强体CMSs分散性最佳的工艺。

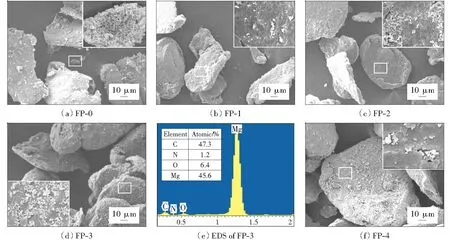

图11是不同浓度PVP醇溶液经相同时长的分散处理后制备的复合粉末样品FP-0,FP-1,FP-2,FP-3,FP-4的FESEM像(具体PVP醇溶液浓度对应处理后的样品标号见表1),以及样品FP-3的EDS能谱。从图11(a)可以看到,当乙醇溶液中PVP的含量为0 g/L时,增强体CMSs散落在镁颗粒表面和颗粒间的缝隙中,CMSs大量团聚在一起;且增强体与基体颗粒间没有稳定的连接,CMSs只是暂时搁置在金属颗粒表面上,在进行后续的制备工序时就会发生二次团聚。当PVP的含量为2.5 g/L时,从图11(b)可以看到散落在镁颗粒间隙中的CMSs明显减少,且CMSs的分散性有所提高(大团聚明显减少);被分散开的CMSs随PVP附着到镁金属表面上,但附着在镁颗粒表面的CMSs较少。当PVP的浓度增至5 g/L时(图11(c)),在金属颗粒间隙中散落的CMSs继续减少,附着到基体颗粒表面的CMSs进一步增多,且团聚现象不明显。当PVP醇溶液浓度增至10 g/L时,在镁颗粒的间隙中基本看不到散落的CMSs,同时基本没有大的团聚出现;增强体在PVP的作用下几乎全部附着在金属颗粒表面,如图11(d)所示。当PVP醇溶液浓度继续增至20 g/L时,镁颗粒间隙中几乎没有散落的CMSs,但裹附在金属颗粒表面的PVP明显增多,部分CMSs几乎被PVP完全覆盖(见图11(f))。另外,从FP-3样品的EDS能谱上也可以看到PVP的存在,但要确定附着在镁粉颗粒和CMSs表面的是PVP还需后续的进一步测试分析。

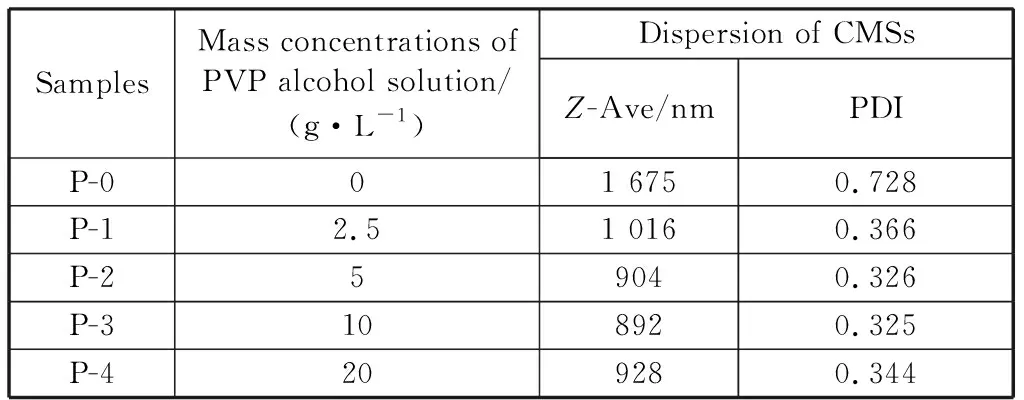

用激光粒度仪中的DLS来表征PVP用量对CMSs分散性的影响,表3为不同浓度的PVP醇溶液功能化处理后的CMSs@PVP混浊液样品的DLS结果。当乙醇溶液中没有PVP时,Z-Ave值最大,平均为1 675 nm,且对应的PDI值也最大,表明在乙醇溶液中对增强体CMSs做超声处理分散效果不佳,被散开的CMSs很快沉积团聚到一起。当PVP的含量越来越多时,Z-Ave值开始减小,直到PVP含量为10 g/L时,Z-Ave降至最低的892 nm,对应的PDI也随之减小,说明PVP在分散处理过程中起到了分散和稳定CMSs的作用。当PVP的浓度继续增加到20 g/L时,Z-Ave和对应的PDI值不降反增,该现象是由于高分子聚合物PVP不同浓度时在颗粒表面的吸附状态不同所致:PVP在CMSs表面上的吸附可以增强颗粒间的排斥作用能,随着加入量的增加,颗粒间的双电层排斥作用、水化膜作用以及位阻排斥作用增加,使分散作用增强;当PVP浓度进一步增加,在乙醇中达到临界胶束浓度,并在溶液表面达到饱和吸附时,溶液中的分散剂分子通过碳氢链的疏水作用开始形成胶团使表面张力降至最低;若浓度继续增加,溶液的表面张力几乎不再下降,只有溶液中的胶团数目增加,使颗粒发生团聚,导致分散性下降[16]。

图11 经不同量PVP醇溶液处理后制得CMSs@PVP/Mg样品的FESEM图像以及样品FP-3的EDS能谱Fig.11 FESEM images of samples at different PVP concentrations and EDS spectrum of FP-3

表3 CMSs在不同浓度的PVP醇溶液中分散的DLS结果Table 3 The DLS results of CMSs dispersed in PVP alcohol solution mass with different concentrations

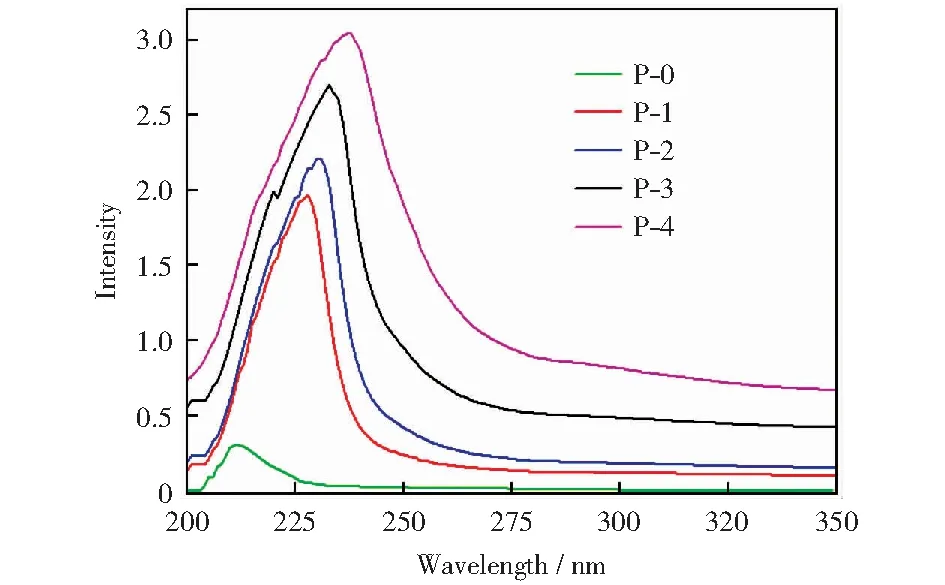

经不同浓度PVP醇溶液功能化分散处理后的黑色CMSs@PVP混浊液体样品,经相同的离心处理,使用紫外可见分光光度计对样品离心后的上层溶液进行测试,图12是测得的UV-Vis谱图。从图上可以看到被测样品的吸光度随PVP浓度的增加而增加:当PVP的含量为0时样品的吸光度最低,仅为0.3;随着PVP的加入,样品的吸光度大幅增加;当PVP含量为20 g/L时吸光度达到最大,此时CMSs在上层溶液中的含量最多,说明PVP对CMSs分散确有积极影响。但PVP的含量过多,使CMSs处于较为粘稠的溶液环境中;结合之前的FESEM与DLS测试结果可知,当PVP醇溶液浓度为20 g/L时,最高的吸光度表示上层溶液中CMSs的含量最多,但不能以此说明CMSs的分散性最好,CMSs是以小团聚的形式悬浮在上层溶液中(DLS的测试结果可以证明这一推论)。

图12 不同量PVP分散预处理后的CMSs@PVP样品上层溶液的紫外可见光吸收谱图Fig.12 UV-Vis absorption spectrum of supernatant by centrifuge for CMSs@PVP suspension with different PVP concentrations

分散剂PVP对纳米增强体CMSs的分散具有积极的作用,同时由于PVP的作用可使增强体稳固地附着在基体金属表面上,不易发生二次团聚。当PVP浓度为10 g/L时,增强体CMSs的分散性最好,在镁颗粒表面的分散和吸附效果也最佳。

2.3 超声时长对分散效果的影响

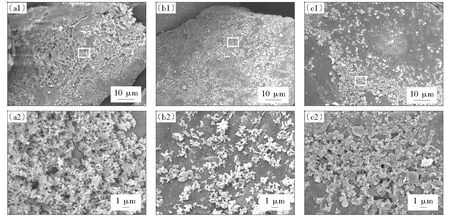

图13是CMSs在10 g/L的PVP醇溶液中经不同时长点超声处理后得到的样品FT-1,FT-2,FT-3的FESEM像。从图上可以看到,当点超声时长为30 min时,镁颗粒表面附着大量的CMSs团簇(如图13(a1)、(a2)所示);当时长增至60 min时,可以明显看到CMSs细密均匀地分布在镁颗粒表面,基本看不到大团簇,说明点超声时长的增加使团聚在一起的CMSs明显分散开了(见图13(b1)、(b2));当超声时长为90 min时,附着在镁颗粒表面的CMSs再次发生团聚,且在金属颗粒表面的分布并不均匀,从图13(c2)上可以清楚地看到CMSs成团的黏连在一起。说明点超声时长为60 min时,增强体的分散性能最好。

图13 经不同时长点超声分散预处理制备CMSs@PVP/Mg样品的FESEM图像:(a1) FT-1, (a2) a1的局部放大像, (b1) FT-2, (b2) b1的局部放大像, (c1) FT-3, (c2) c1的局部放大像Fig.13 FESEM images of samples with different duration of ultrasonic: (a1) FT-1, (a2) the enlarged image in a1, (b1) FT-2, (b2) the enlarged image in b1, (c1) FT-3, (c2) the enlarged image in c1

用DLS表征点超声时长对CMSs的分散作用,表4为不同时长超声处理后的CMSs@PVP样品的DLS结果。从表中可以看到随着超声时长的增加,Z-Ave值先降后增,对应的PDI值也呈现了相同的趋势。点超声时长为60 min时样品的Z-Ave值最低,为668 nm;PDI值也最低,为0.301.此时CMSs在PVP醇溶液中的分散性能最好。说明超声处理对CMSs的分散具有积极作用,超声波的空化效应产生的局部高温、高压以及强冲击波等可以弱化CMSs间的纳米作用能,降低团聚的倾向,从而提高分散性;但超声时间过长会进一步加剧颗粒间的共振加速运动,使颗粒间的碰撞能量增加,反而导致团聚[17],因此相对应的Z-Ave和PDI值会出现不降反增的现象。

表4 CMSs在PVP醇溶液中不同超声时长分散的DLS结果Table 4 The DLS results of CMSs dispersed in PVP alcohol solution with different ultrasonic time

图14是CMSs@PVP混浊液样品T-1、T-2和T-3经相同离心处理后上层溶液的紫外可见分光吸收谱图,考察了点超声时长对CMSs分散性的影响。从图上可以看到,随着超声时间的增加被测样品的吸光度呈现先增后降的趋势,当超声时长为60 min时吸光度最大,为2.75,此时上层溶液中CMSs的含量最多。由于CMSs在相同浓度的PVP醇溶液(10 g/L)中进行分散处理,故离心处理时样品不会受到溶液粘稠度的影响,因此可认为在超声时长为60 min时CMSs在溶液中的分散性最好;这与DLS的测试结果是一致的。

图14 不同超声时长处理后的CMSs@PVP样品上层溶液的紫外可见光吸收谱图Fig.14 UV-vis absorption spectrum of supernatant by centrifuge for CMSs@PVP suspension with different ultrasonic time

2.4 分散处理对增强相结构的影响

图15 原始CMSs, CMSs/Mg和CMSs@PVP/Mg复合粉末的FT-IR图谱Fig.15 FT-IR spectra of pristine CMSs, CMSs/Mg and CMSs@PVP/Mg composite powers

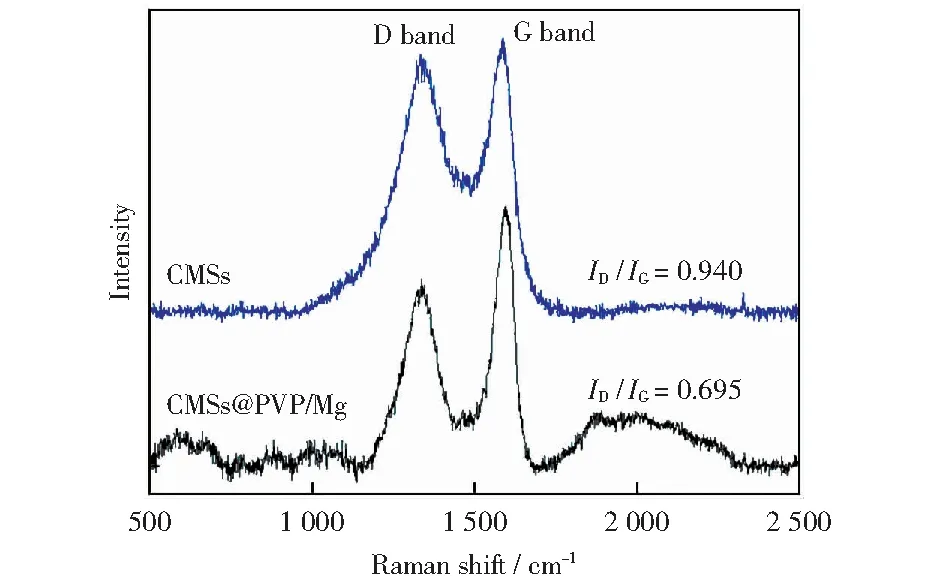

为检测分散处理工艺对增强体结构是否造成损伤,使用拉曼光谱对分散处理前后的样品进行测试,图16是原始CMSs和CMSs@PVP/Mg(即FP-3)复合粉末的Raman光谱图。Raman光谱可以反映CMSs的结构变化,通常多壁纳米碳材料具有两个拉曼光谱特征峰,都是类石墨碳的典型特征峰,被称为“D”带和“G”带[18]。研究中使用D带与G带的强度比值(ID/IG)来评价碳材料的石墨化程度和完整性[19],即ID/IG可以反映样品的缺陷密度,ID/IG越小,表示CMSs的缺陷越少。图中碳球样品的ID/IG值为0.94,说明CMSs是无定型的碳材料;而CMSs@PVP/Mg粉末的ID/IG值为0.695,较原始碳球有所减小,这是PVP膜包覆在CMSs表面所致。此外,原始CMSs和CMSs@PVP/Mg的Raman光谱都在1 339 cm-1和1 589 cm-1处出现了D峰和G峰,并没有发生明显的蓝移[20],说明CMSs的粒径没有发生明显变化,并结合相关文献中所报道的对纳米碳材料功能化分散处理可知,本文中的处理强度不足以对CMSs的结构造成损伤[18,21]。上述分析说明该功能化分散处理方法可以将PVP成功地修饰到增强体CMSs表面,使其具有较好的分散性,且基本没有破坏CMSs的结构。

图16 原始CMSs和CMSs@PVP/Mg的Raman图谱Fig.16 Raman spectra of pristine CMSs and CMSs@PVP/Mg composite samples

3 结论

本文探索了增强体CMSs在镁基体中的分散工艺,选用PVP作为分散剂对增强体CMSs进行功能化分散处理,研究了分散剂PVP的用量和点超声时长对增强体分散性能的影响,讨论了该制备工艺对增强体结构带来的影响,结果表明:

1) 在考察了多种表面活性剂后,选用一种可以溶于乙醇,且具有结合能力和吸附作用的表面活性剂PVP作为分散剂来制备镁基复合材料;PVP的分散性和吸附作用将CMSs有效地在溶液环境中分散开,并能改善基体与增强相的润湿性,使分散的CMSs稳固地附着到镁颗粒表面。该方法有效地提高了增强体CMSs的分散性,避免了二次团聚的发生。

2) PVP对CMSs的分散具有积极作用,PVP醇溶液的浓度为10 g/L时,CMSs的分散性能最佳;点超声对CMSs簇起分散作用,超声时长为60 min时,增强体CMSs的分散性能最佳;且此分散处理工艺对CMSs增强体的结构基本没有造成损伤。