基于传感器的冲压件在线检测系统研究

文/张涛,蒋鑫强,廖焕·格力电器(珠海)有限公司

目前,空调器中所用的冲压件已从落后的人工作业转变为单元式自动线生产,虽然实现了自动化生产,达到了减员增效的目的,但是由于人员误操作、设备故障等异常造成自动化线体在生产组合零件的过程中发生漏工序的情况屡见不鲜。根据生产现场人员对缺陷零件结构和设备工作原理的分析可知,通过机械传感器、视觉检测技术等手段完善自动化生产线体,实现组合件在生产过程中实时智能检测,将智能检测设备与自动化线体程序联动互锁,在识别零件缺陷的同时实现生产设备自动停机报警,杜绝异常零件流出。本文以空调器底盘组件为例,重点介绍传感器在自动化线体上实现在线检测功能的应用情况。

空调器底盘组件零件介绍

空调器底盘组件由1 个底盘、2 个基脚(16 个焊点)、2 个挡块(4个焊点)、3 个螺栓(3 个焊点)通过铆接而成,如图1 所示,底盘组件为空调器外机的组成部分,是家用空调外机关键的结构件,主要起到固定压缩机、冷凝器和售后安装的重要作用(图2),该组件严禁出现漏工序的质量异常。

传感器检测在铆接自动生产线中的应用

问题描述

图1 底盘组件结构图

图2 底盘使用处

在生产过程中,底盘组件采用TOX 铆接自动生产线完成挡块铆接、螺栓点焊以及基脚铆接工序。但是人工将各个散件往自动生产线放料时会出现漏放情况,同时在铆接过程中因设备振动、工装模具磨损等情况致使零件放不到位,在线体运行中发生掉落,直接导致零件漏工序的质量异常,摆料装车人员自互检不到位使异常零件流入下道工序。

解决方案

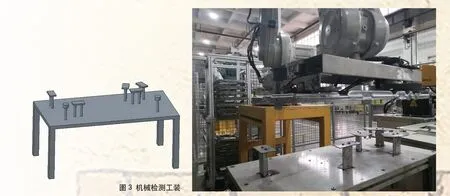

小组经过对零件结构分析及模拟匹配,根据其特点采用机械检测装置(图3),即接触型压力感应装置,对底盘组件各部位进行检测,通过利用压力传感器进行建模设计,模型设计参考底盘组件形状制作仿形工装,在底盘组件每个散件的相应位置增加对应数量的弹簧及压力传感器,可使底盘组件检测完毕后将信号反馈至机器人进行逻辑计算,如存在漏工序异常,机器人将底盘组件剔除,完成底盘组件的检验工作。

传感器视觉检测在喷涂生产中的应用

问题描述

铆接后的底盘组件需进行喷涂加工,喷涂过程中要将零件吊挂在专用挂具上进行清洗。底盘在挂具上吊挂后接触方式为点接触,零件存在180°自由晃动、旋转的情况,喷涂质量不容易控制,必须安排专人在线打点全检,不仅造成人员浪费,还存在严重的缺陷漏检情况。传统的视觉检测因底盘倾斜检测误报、挂具上空挂不报警、不同大小底盘同时吊挂出现误报情况,且喷涂线体在线检测难度较大,使用传统的检测方法不易实现。

解决方案

图4 喷涂在线光电视觉检测

小组对喷涂线体存在的异常情况进行现场调查对比后,确定采用光电传感器配合深度学习的智能视觉检测方案来加以解决,对检测出的异常情况通过报警以及与喷涂线体联动停线,提醒操作人员现场处理,从而解决漏工序的问题。

现场实施

解决喷涂线体抖动及零件在挂具上晃动而无法识别缺陷零件的基础方案,是在喷涂线体上增加光电报警传感器,在固定区域加装两个摄像头,安装光源及时对操作区域进行光线补充,满足相机的拍照要求,如图4 所示。其工作原理为:当线体运行至指定检测区域时,挂具杆触动光电传感器,触发相机拍照的信号,通过对相机控制器软件计算方法编辑,相机对底盘基角位置进行检测,为解决底盘晃动及底盘旋转不固定的问题,调整两侧相机的安装角度,调整量为60°。当底盘进入检测范围后,左右两个相机同时开始检测,当检测出不合格品时,进行报警停线。

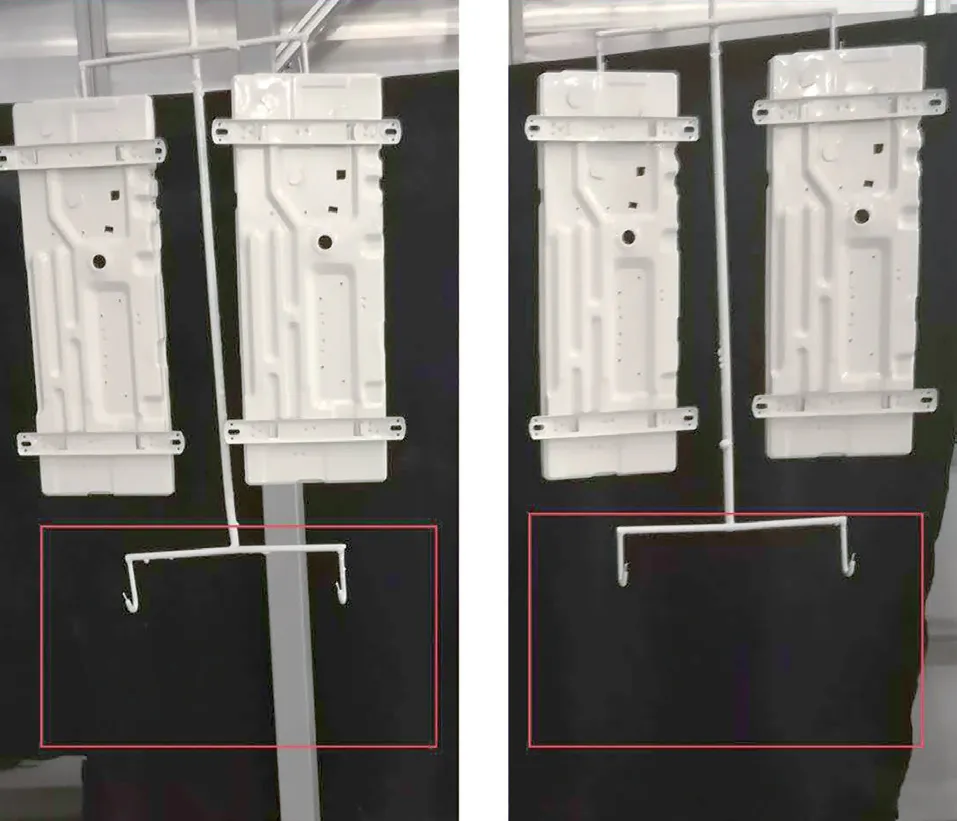

在吊挂过程中,底盘振动、旋转的角度较大,通过两侧相机拍照检测,可解决拍照不全而导致误报警和不报警的问题,如图5 所示。

解决大小底盘同时吊挂的误报警和挂具空挂的不报警问题,通过光电传感器、相机和控制器编程的配合,对控制器识别检测流程重新进行编辑,现场对大小底盘状态进行照片采集,对控制器系统进行模拟训练,使控制器能够识别底盘大小状态后,对底盘基脚情况进行检测,如图6 所示。

图5 底盘倾斜状态检测

图6 底盘不同种类检测

对于底盘空挂情况,根据对控制器系统流程的编辑和照片采集训练,底盘挂具进入到相机检测范围内后,先识别挂具的四个位置是否有底盘,再对识别后的底盘进行检测,解决了挂具空挂不报警的问题,如图7 所示。

图7 挂具空挂识别

结束语

小组通过利用机械传感器、光电传感器、深度学习视觉检测技术与自动化线体结合,形成一个能够在实践中不断充实知识库的自学习系统,该系统具备搜索与理解环境信息,分析判断和规划自身行为的能力,提升了检验可靠性,保证了产品质量,升级自动化生产至智能化生产。