主焦煤矿机械造穴技术研究与应用

摘 要:主焦煤矿采用水力冲孔、扩孔增透技术,实现“钻、防、冲、筛、转、计、运、监”一体化作业线。虽然在工艺方面减少了作业人员数量和施工劳动强度,提高了穿层钻孔抽采效果,但是经过分析对比还是存在很多问题,冲孔煤量少,施工准备程序繁琐、冲孔效率低等问题未能达到有效解决,瓦斯抽采浓度仅提高约15%,于预想效果甚远。2020年主焦煤矿在2307工作面底板巷开始尝试高压水射流增透技術提高钻孔的抽采效率,通过实施水力造穴提高瓦斯抽采工作效率,间接创造经济效益和社会效益。通过对机械造穴施工流程工艺的改进,实现了施工过程的自动化和机械化,缩短了施工时间,减少了施工人数,降低了劳动强度,精确了冲出煤量,美化了施工环境,增强了施工过程的安全性。

关键词:增透技术;穿层钻;孔水力造穴;自动化和机械化

近来,主焦矿随之开采延深,采区的变化,逐渐从高瓦斯矿井走向了煤与瓦斯突出矿井,在瓦斯治理上也进入了“瓶颈期”。为提高矿井瓦斯抽采效果,提高抽采浓度,解决穿层钻孔抽采过程中存在的抽采效率低、钻孔工程量大的问题。主焦矿自主创新采用水力冲孔、扩孔增透技术,实现“钻、防、冲、筛、转、计、运、监”一体化作业线。虽然在工艺方面减少了作业人员数量和施工劳动强度,提高了穿层钻孔抽采效果,但是经过分析对比还是存在很多问题,冲孔煤量少,施工准备程序繁琐、冲孔效率低等问题未能达到有效解决,瓦斯抽采浓度仅提高约15%,于预想效果甚远。2020年主焦矿在2307工作面底板巷开始尝试高压水射流增透技术提高钻孔的抽采效率,新购进一套水力造穴设备,其中包括一台ZDY7300LX煤矿用全液压坑道钻机和一台高压清水泵站及配套水力造穴设备,开展了超高压水力割缝技术试验。

1 采用的技术原理及技术分析

1. 机械造穴原理

机械造穴原理是通过钻孔见煤时,刀臂对煤体的切割,解决了较硬煤层水力冲孔时单靠高压水射流不能有效切割煤体的问题,单孔冲孔得到较大提升,同时增大了钻孔成孔后煤段有效抽采面积,成孔后,在煤层应力集中效应,形成的钻孔孔洞裂隙重新发育,增强了附近煤体的透气性,促进瓦斯解吸和排放,有效的实现对煤体的泄压增透。

2. 机械造穴设备说明

煤矿用履带式液压钻机规格:ZDY7300LX,设备特点:外形宽度1.1m,体积小、运动灵活,特别适用于煤矿狭窄巷道的钻孔施工作业。坦克炮塔式打钻机构(专利技术),可实现±180°方位角调整,-90°-+90°仰俯角调整,实现全方位布孔。主机导轨带有随动角度仪,可简单准确定位施钻仰俯角。联动式的液压控制,提高打钻效率。

清水泵站型号:BQWL315/16-XQ315/12,设备特点:结构紧凑、移动方便、效率高、劳动强度低。输出压力高、流量大:输出压力16MPa,流量315L/min,为系列化产品。

矿用振动筛式固液分离机型号KFS-50/11,设备特点:高效的分离煤水混合物中的煤水,分离效果好,处理能力强。改善煤矿巷道的工作环境,避免施工现场煤水横流。

高压密封三棱钻杆规格:φ89mm×1000mm。性能特点:采用锥面密封耐压钻杆,其密封效果良好。在长距离传输过程中压力损失小,保证深孔作业及水力割煤造穴输出高压水流,耐压35MPa。

可变径机械造穴装置,规格:φ89mm。性能特点:设计采用特殊专利结构,能够自动实现高压、低压水流转换。既适用于松软煤层,也适用于偏硬煤层;不论是本煤层顺层孔、底抽巷穿层孔以及顶板岩巷下行孔的扩孔造穴,都具有适用性。

2 实验地点概况

2307工作面底板巷设计总工程量为656.8m(斜距)。开口位于2307工作面底板巷车场测07D2点前5m位置,开口施工时为半煤岩巷(巷道底板破煤厚度≮500mm进行控制),先按照183°00′方位、-14°坡度,向前施工71.5m;再按照202°22?方位、-14°坡度,向前施工88.4m,再按照-3.8°~-6.7°坡度,向前施工389.1m,再按照280°00?方位、-19.3°坡度,向前施工102.8m到设计位置。施工期间先按照坡度-14°进行施工,穿过二1煤层进入煤层底板,掘进坡度根据施工过程中钻探得出的巷道顶板与煤层的法向距离进行调整,与煤层底板法向距离始终保持在10~12m范围内。2307工作面底板巷测定煤层原始瓦斯含量最大5.6149m3/t。煤的坚固系数为0.33~0.66。掘进工作面煤层的煤尘有爆炸危险,煤层的自燃倾向性为不易燃。根据2307工作面底板巷车场已施工巷道瓦斯涌出情况分析,预计2307工作面底板巷掘进过程中绝对瓦斯涌出量为1.57m?/min。

3 机械造穴施工工艺流程

第一步打钻前,连接自动开合式机械扩孔装置,调整清水泵站的使用压力,由小逐渐调大,观察刀臂开始打开时的压力以及完全打开时清水泵站水压力表的压力大小。

第二步打钻时,清水泵站水压力控制在4MPa以下,待钻进至见煤位置时,停止推进,保持动力头旋转,调整清水泵站的水压力,逐渐往上调压,待清水泵站压力调到6-7MPa时,随着齿条活塞下移,推动齿轮刀臂,可变径机械造穴装置刀臂开始打开,随着压力升高,待刀臂完全打开时进行旋转切割煤体,造穴直径扩大为φ500mm,同时进行水力冲孔。

第三步待钻孔穿透煤层见顶板后,退钻0.5m,保持动力头旋转,缓慢降低清水泵站的压力至4MPa以下,刀臂收合。

第四步钻孔扩孔完毕时,退出自动开合式机械扩孔装置,完全退出后,调整清水泵站的压力,打开刀臂,清洗机械扩孔钻头齿轮部位及刀臂槽部位。

第五步当班施工完毕,退钻拆卸扩孔钻头后,用清水对钻头内外反复冲洗,并放置于专用注油盘内,防止扩孔钻头内部锈蚀损坏。

4 实际应用效果考察

1. 机械造穴后钻孔体积效果考察

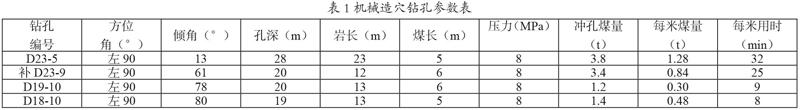

通过在2307工作面底板巷已施工4个机械造穴钻孔,钻孔编号分别为D23-5、补D23-9、D19-10、D18-10,详细参数见表1

根据造穴钻杆伸展开的直径,造穴體积增大可以得出:0.25*0.25*3.14*1=0.196t。

即每米造穴0.196t/m。通过对钻孔抽采浓度分析发现,在钻孔倾角小角度时候,机械造穴的冲孔煤量相对较大,冲孔煤量达到3.8t,平均每米冲孔煤量1.28t。在钻孔倾角较大时,同样的造穴压力情况下,冲孔煤量相对较小,只有1.2t,每米煤量只有0.3t。这是因为在造穴时候,D23-5钻孔和补D23-9钻孔两个钻孔的冲孔时间相对较长,实验时尽可能的多冲出来煤量,所以冲出来的煤量相对较多。

2. 机械造穴抽采效果考察

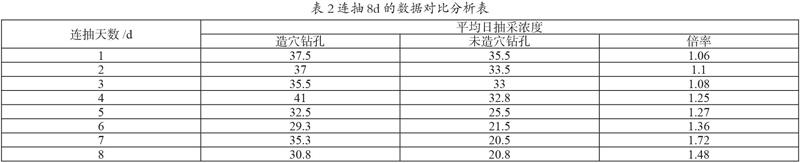

在2307工作面底板巷分别选取4个未冲孔钻孔(D18-5、D19-5、D23-7、D23-12)和4个造穴钻孔(D18-10、D19-10造穴、D23-5造穴、补D23-9造穴)进行考察分析,对钻孔进行了连续8d的监测,经过对8d内所测的数据进行分析得出:造穴钻孔平均日抽采攻读始终优于未造穴钻孔孔组的平均日抽采浓度,造穴钻孔的平均日抽采浓度纯量最高达到41%,是未造穴钻孔的1.25倍。随着连抽天数的增加,造穴钻孔的平均日抽采纯量快速下降并逐渐趋于平稳,但平均日抽采浓度始终保持在28%以上,是未造穴钻孔的1.48倍以上。为了便于直观的对比分析,特选取连抽8d的数据进行对比分析:

结论

1.通过实施水力造穴提高瓦斯抽采工作效率,间接创造经济效益和社会效益。通过对机械造穴施工流程工艺的改进,实现了施工过程的自动化和机械化,缩短了施工时间,减少了施工人数,降低了劳动强度,精确了冲出煤量,美化了施工环境,增强了施工过程的安全性。

2.精确机械造穴设计参数,增强机械造穴的有效性和实用性。实现了机械造穴技术的综合高效利用。

3.加快瓦斯治理工作进度,消除瓦斯治理安全隐患。通过利用机械造穴技术,在设计参数与施工流程工艺改进的基础上,着重采用机械造穴技术治理钻孔偏移导致的瓦斯三角空白区,在高效治理的同时确保对原抽采规划的干扰降到最低。

参考文献:

[1]张军义,王露,朱水康.机械水力一体化增透技术研究与应用[J].山东煤炭科技,2021,39(01):113-115.

[2]邓书军,杨聘卿.高瓦斯低透气性坚硬煤层机械造穴泄压增透技术研究[J].煤炭技术,2020,39(06):126-128.

作者简介:

朱振(1986—),男,汉族,籍贯:江苏邳州市,硕士研究生,工程师,主要从事煤矿“一通三防”工作。

(安阳市主焦煤业有限责任公司,河南 安阳 455133)