测量系统分析应用于降低读数类检具故障率研究

宋红艳 梁秀清

摘 要:对于测量分析系统来说,该系统属于质量分析体系中常用的五种工具之一,通常情况下,测量分析系统主要应用于汽车行业,为此,本文首先针对读数类检具故障的发生率进行分析,而后利用测量系统分析工具,对故障发生的具体原因进行分析,最后根据故障发生原因提出确切的解决措施进行改进,希望能够进一步降低读数类检具故障的发生率。

关键词:测量系统分析;汽车;读数类检具;故障;发生率

前言:在汽车制造行业中,为了能够实现精准化制造,通常会采用大量的读数类检具,将其应用于各种工艺尺寸的测量工作中,利用这种读数类检具,也可以有效的提高一些工件的精准度,而后进一步提高质量控制效果,保證产品的制作质量,但是一旦读数类检具的精确度无法得到保证,很容易为其他工艺提供错误的数据,致使决策人员因此做出错误的判断和决策,降低了产品的质量,甚至出现大量的不合格产品。因此,为了能够确保读数类检具可以在长期使用的情况下依旧可以达到高精准度,应找出导致其精准度降低的原因,而后采取有效的措施解决,从而降低读数类检具故障的发生率。

1 研究背景

某汽车零配件公司在2018年使用的读数类检具共有255项,主要应用于加工3C件各种参数的测量工作中,对整个质量控制效果有直接的影响。于2019年,团队共发现455项读数类问题,故障发生率较高,从而对质量监控的效果造成影响。根据归类总结,其中有60%为测量不准类故障,位居所有故障类型首位,这也就说明,这种故障类型会直接影响到整个质量监控的效果,如果无法及时发现与解决,会产生大量的错误数据,进而对质量监控效果造成影响。

2 故障发生原因分析

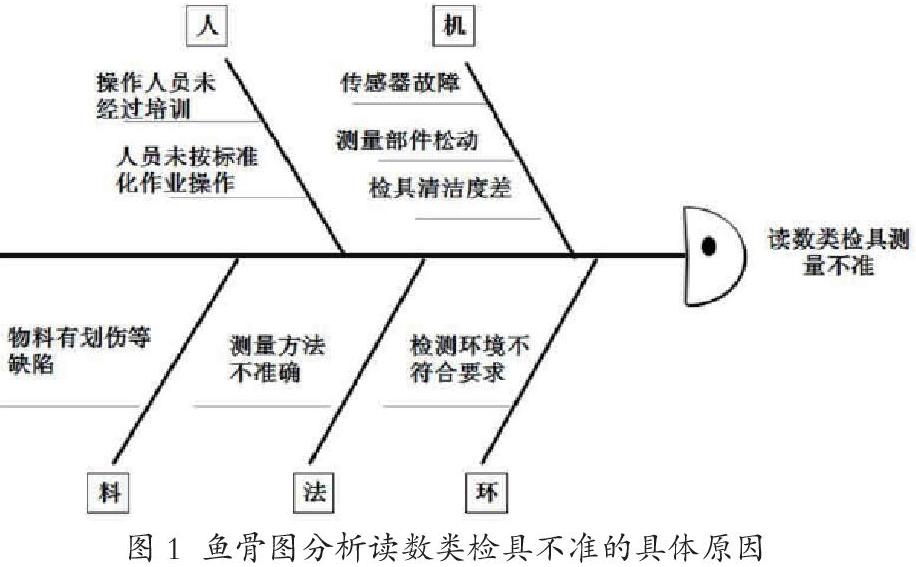

2.1鱼骨图分析

采用鱼骨图分析法对读数类检具故障类型进行分析,其中测量不准为最主要原因,具体见图1所示。

2.2 MSA分析

在本次研究中,采用汽车测量系统规范MSS4.0版规定的MSA方法,其中共分为两种测量方法,第一种为Type1,可以对重复性、短期稳定性和准确度等参数进行评估,具体内容如下:在确保线性良好的条件下,由1名工作人员对1个已知测量值的工件或校准件进行50次测量,采用第一种方法进行测量前,应先对测量系统进行标定,同时在整个测量过程中不可以对测量位置进行调整[1]。另外,用来测量的校准件或工件均需要标记好测量的位置,保证每一次都能够在同一位置下测量,该方法的评判标准为:Cg&Cgk ≥1.33,所使用的分析工具为:minitab软件。第二种方法为Type2,可以对重复性和再现性两种参数进行评估,具体内容如下:进行操作时,至少有2名操作人员,每名操作人员需要对每一个工件进行2次测量,而后应用盲测的方法测量5个工件,而且必须要满足K.r.n≦30的要求。使用Type2这种方法前,需要对整个测量系统进行标定,在进行测量时,不可以调整测量系统。另外,用来测量的校准件或工件均需要标记好测量的位置,保证每一次都能够在同一位置下测量。该方法的评判标准为:10% (1)重复性与准确性短期稳定性分析 采用Type1方法进行分析,主要分析测量不准的读数类间距,经过分析后,结果表示这种故障的读数类检具具有重复测量的数据波动比较大这一共同特征,能力指数Cg&Cgk ≤1.33,从而无法满足Cg&Cgk ≥1.33这一要求[2]。 (2)重复性与再现性分析 采用Type2方法进行分析,主要分析对象为测量不准的读数类检具,经过分析后可知,其能力指数均为GRR>30%,不符合10% 2.3多角度分析故障原因 从人、机、料、法、环多个方面对故障原因进行分析,共包括八种可能因素,其中有非必要因素和必要因素,具体如下:①人员未按照标准化要求完成操作,其属于人为因素类别中,确认方法:由经过培训考核且专业能力强的人员进行操作,分别验证MSA的Type1和Type2,而后与之前的能力指数进行比较,经结果表明,依然不满足Type1和Type2中Cg&Cgk ≥1.33和10% 3 解决对策 首先,对于传感器故障来说,当传感器发生故障时,自动报警系统应自行启动,并停止测量,以此提示工作人员及时修理;其次,对于测量部件松动这一故障原因,应使用二次螺栓紧固、螺纹紧固等方法对所有读数类检具进行紧固;最后,应制定完善的读数类检具维护与保养方法,定期对检具进行保养与维护,及时清洁与维修,从而确保检具的清洁度能够符合相关规定的要求。 4 应用效果 经统计,该公司在2019年读数类检具故障的发生率明显降低,由最初的455项降低至232项,相比于2018年,降低49%。 结束语:综上所述,利用测量系统分析对读数类检具故障进行分析,总结故障原因并提出确切的解决措施,能够有效的降低故障发生率。 (南京利德东方橡塑科技有限公司 ,江苏南京 210000)