高湿态环境下NO2致活性染料面料色变原因分析及解决方案

胡青青,陈红霞

(江苏金太阳纺织科技股份有限公司,江苏 南通226314)

一般活性印花或染色面料具有优异的手感、较佳的色牢度,一直占领着主流的消费市场。但活性面料也容易发生黄变或折痕处褪色的现象[1-3],导致这一现象的原因有很多,包括面料的耐气候色牢度不达标(二氧化氮、燃气烟熏、大气臭氧、高湿二氧化氮),面料的质量指标不达标(p H值),在面料的包装、运输、裁剪、仓储等过程中的环境因素(抗氧化剂、甲醛、增白剂,以及温度、湿度、光照)引起的变色。目前,面料耐二氧化氮色牢度的指标不在行业标准规定的测试范围之列,面料发货前不易发现,后期加工过程中易形成质量纠纷和投诉。本文就二氧化氮致活性面料变色的原因进行分析并提出了解决方案。

1 质量问题和分析

1.1 环境因素

近年来,中国大气污染问题日趋严重,空气质量成为人们的关注焦点。陈诚[4]研究了2001-2011年间,江苏沿江城市大气污染变化规律,其中8个城市NO2的浓度分布呈现出明显的季节变化特征,普遍在夏季偏低,形成明显的谷底,达到全年最低,在秋冬季节偏高,冬季达到全年最高。这是因为夏季雨水较多,大部分NO2都溶解在空气里的水汽中,由此引发的二氧化氮致全棉活性面料变色质量问题逐年上升。

1.2 问题分析

从印染厂发回的面料,外观检验时,没有发现色变现象。当将面料流转发到缝制工厂后,缝制工厂裁剪后,将面料叠放整齐暴露在空气中。当面料放置2周左右,面料折叠处即发生变色现象,环境湿度和污染度比较高的时候,面料放置2~3天颜色就会发生褪色现象。经过对变色或褪色面料进行分析、统计后发现,面料有如下特征:(1)折叠处发生变色的面料主要集中在艳蓝色、紫色、蓝灰色等颜色上,变色面料的蓝色色光萎暗,蓝色色光变浅甚至消失变成黄色或黄棕色,但面料折叠处的其他颜色没有明显变化,即沿着折痕处呈现一条明显的浅色或黄色条影,较正常部位颜色要浅。(2)这种折叠处发生变色或褪色的现象,从2011年开始出现并逐年增多,2015年左右达到高峰,这期间的每年5~10月,空气湿热,雨水偏多,发生时间段有逐渐扩大的趋势。(3)发生面料变色的染厂车间不通风,空气比较浑浊;发生面料变色的缝制工厂,车间比较闷热,不通风。(4)发生变色(或褪色)的花型(或色布)折痕处的染料处方中,大都使用活性P3R蓝染料(C.I.活性蓝49)或KN-R蓝(C.I.活性蓝19),这类染料是一种以蒽醌结构为母体结构的艳蓝染料。

1.3 变色机理

以溴氨酸为染料母体的艳蓝色活性染料,具有较高的日晒牢度和鲜艳的色光,在鲜艳花型的表现上具有非常好的效果。但是这类染料容易发生烟气褪色,如活性艳蓝X-BR、K-GR、KN-R、M-BR、P-3R等。这是因为这些染料分子中具有游离氨基或亚氨基,当遇到空气中的二氧化氮气体时,会发生重氮化或亚硝化反应[5-7],从而引起面料色泽变化。为了提高活性染料的耐氮氧化物的褪色牢度,染料分子上要避免留有游离氨基,可用取代氨基代替,或者在共轭体系中引入强吸电子基,以降低氨基上的电子云密度,使其不易受到二氧化氮的攻击。

针对变色现象的几个特征进行探讨,从多雨水季节空气中二氧化氮对面料颜色影响的角度进行分析,找出可能产生这一现象的原因以及有效的预防措施。从二氧化氮浓度、空气湿度、染料类型、染料浓度、加工工艺、储藏方式等方面模拟实际使用环境参数,建立实验室测试方法,形成有效的预防措施。

2 试验部分

2.1 材料

活性染料:C-5X蓝(亨斯迈),P3R蓝(C.I.活性蓝49),K-BR黑(C.I.活性黑8),P-SG 黑(C.I.活性黑1),KN-B黑(C.I.活性黑5)。

面料:全棉缎纹丝光面料(14.58 tex×14.58 tex/144×76),全棉斜纹磨毛面料(18.22 tex×27.76 tex/133×60,未丝光),全棉斜纹磨毛面料(18.22 tex×27.76 tex/133×60,丝光)。

2.2 仪器

BGY9802A系列标准光源箱(南通宏大实验仪器有限公司),ADT600B-NO2便携式二氧化氮检测仪(深圳市奥迪特科技有限公司),高湿态二氧化氮色牢度测试仪(自制)[8]。

2.3 方法

实验室模拟试验:(1)用不同的染料分别对不同的面料在手工台板上进行刮色,然后对面料进行汽蒸和水洗,水洗时将p H值调至中性,未做柔软整理。(2)将面料(测试样)放入自制的高湿态二氧化氮色牢度测试仪器中,根据试验要求进行测试。同时,将控制样放置到试验仪器中,直至控制样变色至标样颜色为止,即为1个试验循环,可视为试验结束。(3)将测试样和控制样取出,立即在D65光源灯箱下进行评级。(4)其他要求及方法参考国标GB/T11039《纺织品 色牢度试验耐大气污染物色牢度》第4部分:高湿氧化氮。

实际环境试验:将刮好的色样分别放在染厂和缝制工厂车间进行测试,测试时间段为2017年8月1日~31日。

3 结果与讨论

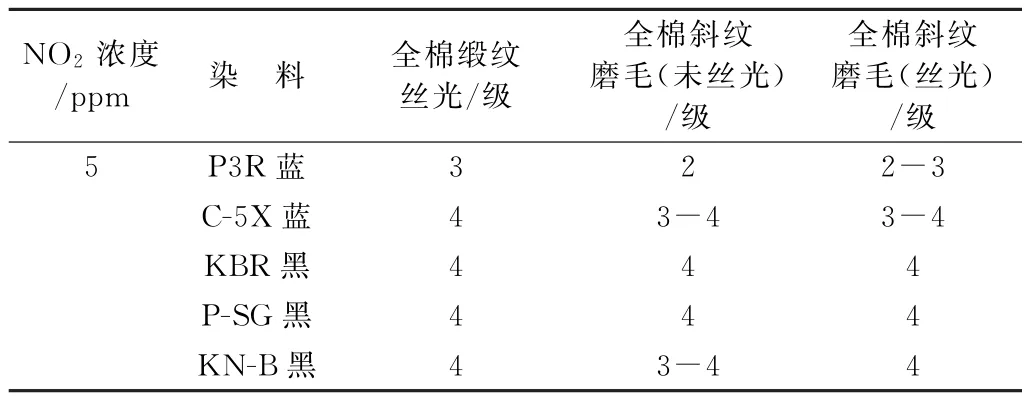

3.1 低湿二氧化氮浓度对面料颜色的影响

将面料放置在二氧化氮色牢度测试仪器中,测试仓的相对湿度为50%RH±2.5%RH,温度为(40±1)℃,NO2浓度为5~15 ppm,染料浓度为1%。试验发现,控制样在测试仓中测试24 h仍未发生变色,人为终止试验,采用变色灰卡评级,结果见表1。

表1 低湿态下不同浓度的二氧化氮致面料变色情况

从表1中可以看出,在低湿态下,无论是蒽醌结构的P3R蓝还是偶氮结构(包括含金属络合活性染料)或是C-5X蓝(结构未公开,推测是以甲臜结构为母体,活性基为乙烯砜型)的活性染料,采用变色灰卡评级时均具有较好的牢度。在标准光源灯箱中,采用D65光源用肉眼观察面料,没有发现明显色差。随着二氧化氮浓度的增大,面料也没有明显的变色现象。尽管当二氧化氮浓度达到15 ppm时,肉眼观察和灰卡评级时,面料之间并没有明显色差,仍符合国家一等品要求。因此,当环境中的湿度较低时,面料对二氧化氮具有较好的耐受力。

3.2 高湿条件下二氧化氮浓度对面料颜色的影响

将面料放置在二氧化氮色牢度测试仪器中,设置测试仓的相对湿度为87.5%RH±2.5%RH,温度为(40±1)℃,NO2浓度为5 ppm,染料浓度为1%。控制样3 h即发生变色,采用变色灰卡评级,结果见表2。

从表2可以看出,在高湿态环境中,采用变色灰卡对面料进行评级时,各面料及其染料对高湿态环境下二氧化氮的稳定性都有不同程度的下降,其中P3R蓝下降尤为明显。用肉眼观察面料,P3R蓝面料与原样之间的颜色有明显差异,发生了褪色现象;偶氮结构类染料(包括含金属)颜色稍微有点变浅而不是褪色,但是不明显。对P3R蓝而言,面料经过丝光后,其对高湿态环境下二氧化氮的稳定性要较未丝光的好一些。这可能是因为丝光工艺能增加纤维素纤维的无定形区,染料分子容易进入纤维内部,从而在一定程度上提升了染料耐高湿态下二氧化氮的牢度。在无水或水份含量非常少的情况下,二氧化氮还是具有相对稳定的性质。但是当空气中的水份含量较高时,裸露在空气中的折叠部位,最先接触到空气中的水份,二氧化氮遇水汽则会发生反应,生成亚硝酸,然后这些化学物质,以面料为载体,使面料表面堆积的染料最先发生重氮化或硝化反应,最终使面料发生变色。

此外,通过统计实际发生变色的成品面料数量,结果发现,全棉类未丝光面料占到总变色数量的95%以上,全棉类丝光面料只有不到5%,其他为再生纤维素纤维(黏胶或天丝)类的面料。再生纤维素纤维类面料发生较少的变色,可能与纤维本身的结构有关,首先,天丝或黏胶的结晶度较低,无定形区较大,染料易进入纤维的内部;其次,这类纤维具有较多的潜在醛基,这些醛基具有较高的还原性,能提升面料对二氧化氮的耐受力。

表2 高湿态下不同浓度的二氧化氮致面料变色情况

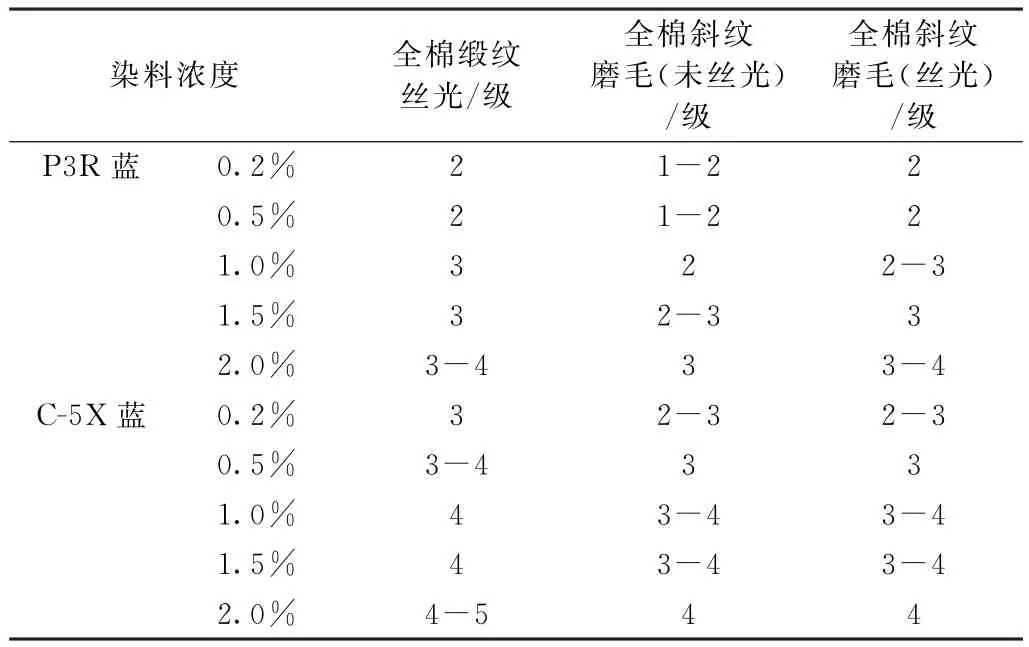

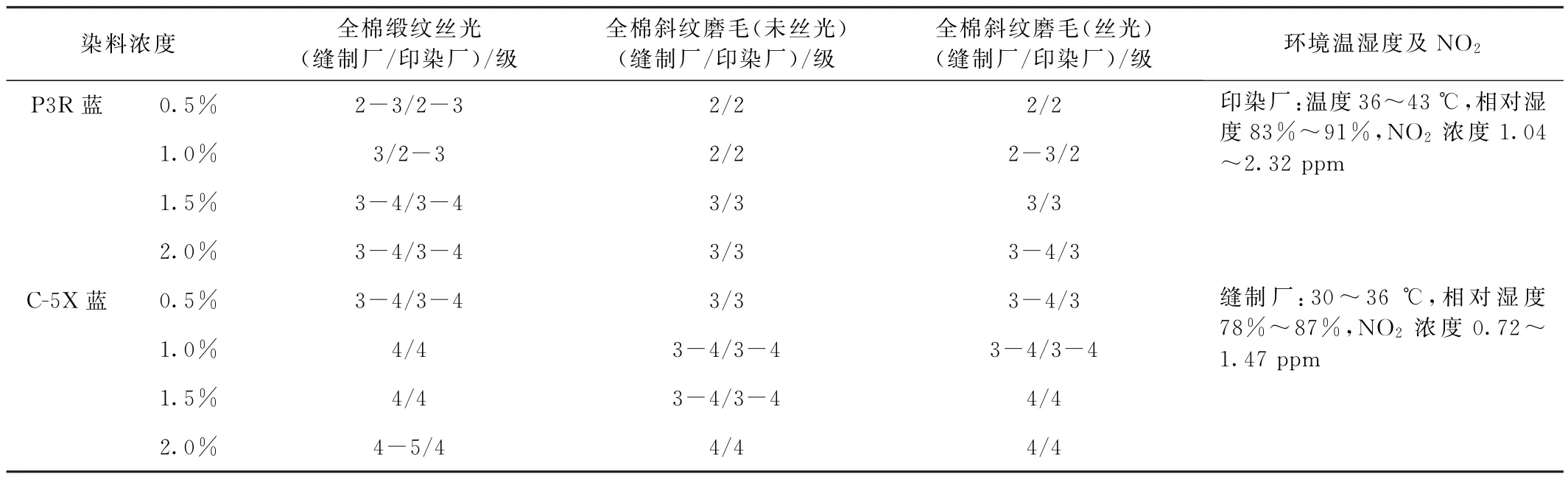

3.3 染料浓度对面料耐高湿二氧化氮色牢度的影响

将不同染料浓度的面料放置在高湿态二氧化氮色牢度测试仪器中,设置测试仓的相对湿度为87.5%RH±2.5%RH,温度为(40±1)℃,NO2浓度为5 ppm,控制样3 h即发生变色,采用变色灰卡评级,结果见表3。

从表3可以看出,随着染料浓度的增加,面料耐高湿态下二氧化氮的能力逐步增强。用肉眼观察测试面料与原样之间的变色情况时,高浓度染料的面料,尽管灰卡评级结果较好,但从外观上看能明显看出测试样与原样之间的色差。在实际生产过程中,面料有较多的是印花满地色或大块面的颜色,面料上有细微的变色都能很容易用肉眼看出。然而在GB/T 11039-2014标准中并未对色差等级是否合格做出明确的界定,只是提供了相应的测试方法和要求。建议评判色差是否合格的标准,需根据各公司的实际情况而定。

表3 二氧化氮对不同染料浓度面料的影响

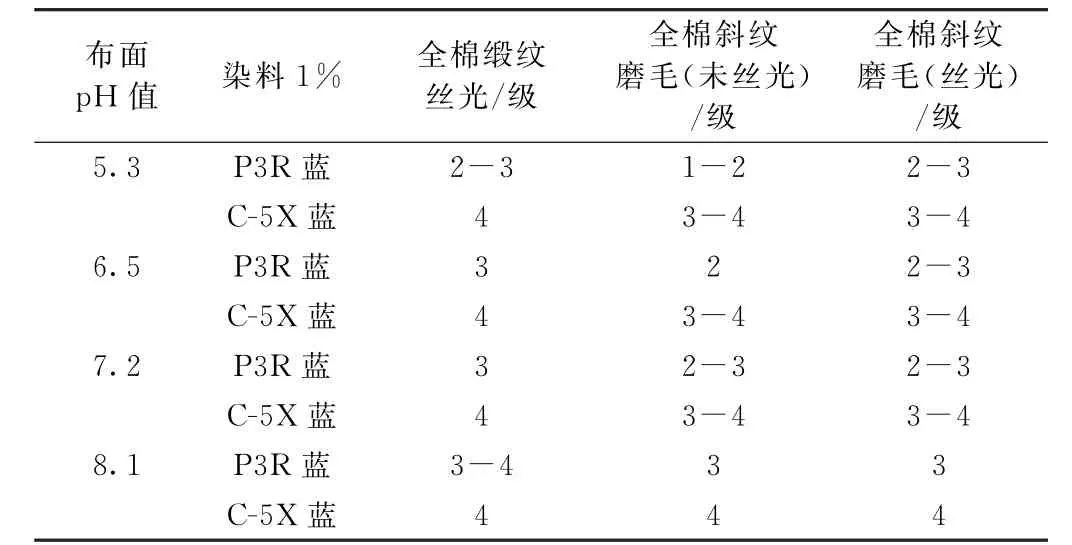

3.4 布面p H值对面料耐高湿二氧化氮色牢度的影响

将面料放置在二氧化氮色牢度测试仪器中,设置测试仓的相对湿度为87.5%RH±2.5%RH,温度为(40±1)℃,NO2浓度为5 ppm,染料浓度为1%。控制样3 h即发生变色,采用变色灰卡评级,结果见表4。

表4 布面p H值对面料耐高湿二氧化氮色牢度的影响

从表4可以看出,随着布面p H值的上升,P3R蓝面料对高湿态环境下二氧化氮的耐受力有一定的提升,其中未丝光的面料提升较为明显,但仍比丝光的面料变色程度大。对于C-5X蓝面料而言,其变化不是很明显。尽管GB18401-2010中规定B类面料的布面p H值为4.0~8.5,很多印染厂为了避免p H值碱性超标,在后整理柔软定型过程中,常常加入大量的酸以规避风险。然而,在定型机中加酸,由于车速较快,面料浸轧工作液的时间只有1~3 s,工作液未能很好地渗透到面料或纤维内部,常常造成面料表面过酸,而纤维内部则是偏碱性的,会造成一个布面整体p H值合格的假象,面料的表面p H值远远低于面料实际测试的p H值,进而会加剧面料变色现象的发生。因此,建议印染加工时,对印花或染色半制品面料水洗时调酸,这样能保证面料内外部的p H值一致,减少柔软定型酸的使用量。

3.5 储藏方式对面料耐高湿二氧化氮色牢度的影响

将刮好的色块样(蒸化、水洗完,未做柔软整理,p H值为7~8)沿面料中间对折,一半面料用保鲜膜包裹好,并将该部分夹在书中避光,另一半面料暴露在空气中。在同一时间段,分别将面料放置在容易发生变色的印染厂和缝制厂,测试面料在实际环境中的变色情况。最后用变色灰卡对面料进行评级,结果见表5。

表5 储藏方式对面料变色的影响

从表5中可以看出,在印染厂和缝制厂的车间环境中,裸露在空气中的面料,用变色灰卡对面料进行评级,面料发生了明显的变化,同时用肉眼也能发现面料变色较为明显。被保鲜膜包裹好的面料,没有发生任何变化。在实际生产过程中,由于折痕处暴露在空气中,易吸收空气中的水分和二氧化氮,面料作为一个反应的载体,使染料发生褪色现象。因此,在成品套件加工过程中,控制车间的湿度,同时减少面料裸露在空气中的时间,做到及时裁剪、及时缝制,未能缝制的面料及时包裹好,这些措施能降低面料发生变色的风险。

4 结语

纺织品在加工或使用过程中,有各种因素会引起面料变色或褪色,可先从面料褪色现象上初步判断面料产生色变的原因,然后结合染料处方进一步鉴别是否是由二氧化氮引起的色变。针对高湿态环境中二氧化氮引起的色变,可采用如下预防措施:

(1)尽量避免使用蒽醌结构的染料,如P3R蓝在染色或部分印花面料应用上,可以使用C-5X蓝来替代KN-R蓝或P3R蓝;如果必须要采用P3R蓝才能满足鲜艳度或色光要求,后期需做好面料保护措施。

(2)建立企业标准,面料检验增加二氧化氮色牢度测试项目。

(3)对手感要求不高的面料,可以对面料进行适当的丝光,有助于染料扩散进入纤维内部。

(4)严格控制面料的p H值,避免面料表面过酸。

(5)减少面料裸露在空气中的时间和概率,控制生产车间的温湿度,缩短成品加工周期,可以降低面料发生折痕变色的风险。