硫化钠转炉尾气治理工艺研究

文_刘国瑞 航天环境工程有限公司

目前,我国硫化钠年产量约33万t,硫化钠生产过程中,转炉会排放大量含尘、含硫烟气,造成严重的环境污染问题,属于典型的“二高一低”企业。随着我国污染物排放标准的进一步提高,各地对污染物排放的要求也日趋严格,大量硫化钠生产车间因烟气排放超标被关停。因此,有必要对硫化钠车间排放的烟气进行深度治理,达到超净排放的要求。

目前,硫化钠烟气治理工艺大致可分为麻石水膜除尘、袋式除尘、袋式+麻石水膜除尘,由于国家排放标准的提高,以上3种烟气治理工艺已经不能满足烟气达标排放要求,开发新的尾气治理工艺势在必行。

1 治理工艺研究

1.1 烟气特性

硫化钠生产用间歇转炉不同于一般工业窑炉,它有以下几方面的特点:

①间歇式生产流程,烟气量、各种污染物变化波动很大,普通除尘器难以适应。

②类似于人工加煤的燃烧方式,烟尘浓度及黑度均不易控制,而黑度治理又是目前污染治理中最棘手的问题之一。

③烟尘中成分复杂,包括煤灰、煤粉、硫酸钠、硫化钠等,其粘性、腐蚀性都很强,这对设备的材质选则提出了很高的要求。

④烟尘、二氧化硫含量高,烟气中粉尘含量可达3000mg/m3以上,二氧化硫含量可达6000mg/m3以上。

1.2 治理工艺分析

由于烟气中粉尘、二氧化硫等含量较大,单一设备无法去除所有的污染物,粉尘和二氧化硫需要专门的设备分别去除,烟气中的粉尘可以用布袋除尘器进行脱除,脱除效率可达95%,烟气中的二氧化硫可以通过湿法脱硫工艺脱除,氢氧化钠溶液与二氧化硫反应速率快,是比较好的脱硫吸收剂。同时,转炉车间产生的无组织烟气可收集后与转炉烟气一起处理。

2 治理方案

2.1 粉尘脱除方案

转炉烟气通过换热器回收部分热量后,温度降至200℃以下,选择合适的布袋除尘器除去烟气中的粉尘,将烟气中的粉尘含量降至150mg/m3。换热器设计要留有足够的弹性,保证烟气出口温度控制在除尘器的设计范围内,防止烟气超温导致布袋烫伤损坏。同时,确保布袋除尘器的密封性和保温性。

在布袋除尘器前的烟道处投放一定量的生石灰,避免转炉起炉阶段烟气温度过低结露而导致的布袋损坏现象。同时,也可防止低温烟气粉尘黏度大而出现布袋堵塞的现象。

布袋除尘器后设湿式除尘塔作为布袋除尘的补充,可将烟气中的粉尘降至50mg/m3以下。除尘塔采用气动除尘塔,工艺水作为洗尘剂,通过循环喷淋洗去烟气中的粉尘,气动除尘塔能增大气液掺混效果,提高气液接触面积,可极大提高粉尘的脱除效率。

除尘塔塔顶设屋脊式除雾器,除去烟气中的大部分水分,防止大量含尘浆液被烟气夹带降低除尘效果。同时,除尘塔配置压滤机,定期将塔内工艺水中的固体脱除,含盐工艺水定期外排,防止出现大量结晶堵塞除尘塔。

2.2 二氧化硫脱除方案

在布袋除尘器前的烟道处投放的生石灰,可以吸收烟气中的酸性气体,达到脱硫的目的,将大部分二氧化硫等酸性气体以固体形式在布袋内脱除,减少后续湿法脱硫系统产生的含盐废水总量。

脱硫塔采用湿法脱硫工艺,用氢钠化钠溶液喷淋除去烟气中的二氧化硫,保证脱硫塔出口烟气中二氧化硫含量≤35mg/m3,达到超净排放要求。

脱硫塔脱硫喷淋上部设水洗层,用工艺水洗去烟气中的微细粉尘,保证脱硫塔出口烟气含尘量≤10mg/m3,达到当地排放要求。脱硫塔顶部设除雾器、除沫器,除去烟气中的含尘液位,防止出现烟囱雨、烟气拖尾等情况。

脱硫塔内的废水定期外排,防止钠盐浓度过高出现结晶、堵塞脱硫塔等情况。

2.3 无组织烟气治理方案

转炉车间产生的无组织烟气可以通过引风机引至脱硫塔与转炉烟气一起处理,无组织烟气含尘量和含硫量较低,通过脱硫塔就可以达到超净排放的要求,且不会对整个系统产生较大影响。

2.4 设备防腐方案

除尘塔、脱硫塔烟气入口区域温度较高,应采用高温鳞片防腐处理;地坑、浆池段及喷淋层以上采用低温鳞片防腐处理;受到工艺水及浆液冲刷的区域还需涂刷耐磨材料;除尘塔后烟道、无组织烟气烟道需要采用玻璃鳞片防腐处理或选用玻璃钢材质;烟气引风机选用合金钢等耐腐蚀材质。

3 工程应用

安徽某公司年产2万t硫化钠生产装置,现有4台转炉,间歇运行,一批料反应时间约80min,换料时间10min,反应原料为Na2SO4和煤炭,燃料为焦炉煤气,反应温度最高为1100℃。

该公司2019年采用上述工艺方案对尾气进行治理,工程完成后,经第三方检测,脱硫塔出口烟气尘含量≤10mg/m3,硫含量≤35mg/m3,达到设计指标。该工程核心装置为除尘塔系统和脱硫塔系统,采用了航天环境工程有限公司专利产品气动脱硫塔。

3.1 除尘塔系统

本系统除尘塔为气动除尘塔,对烟气与浆液进行强制掺混,液气比低。通过喷淋水洗层将烟气中大部分粉尘脱除,当浆液中悬浮物达到一定浓度后,将浆液排出。

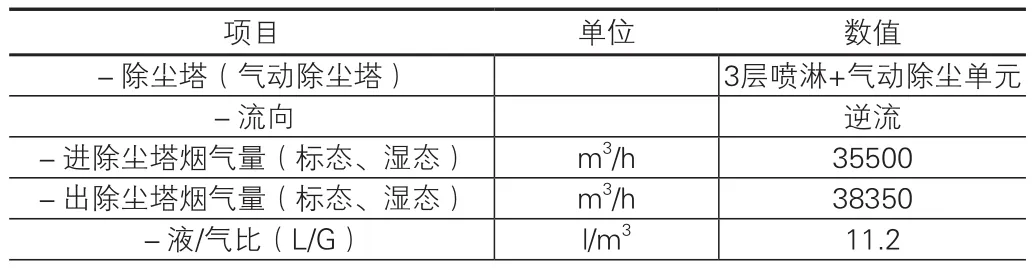

其主要设计参数如表1所示。

表1 除尘塔设计参数

项目 单位 数值-浆液pH值 7~10-除尘塔吸收区直径 m 3-除尘塔总高度 m 25.8-除尘塔壳体/内衬 Q235B/玻璃鳞片-脱硫塔烟气阻力(含除雾器) Pa 1400

3.2 脱硫塔系统

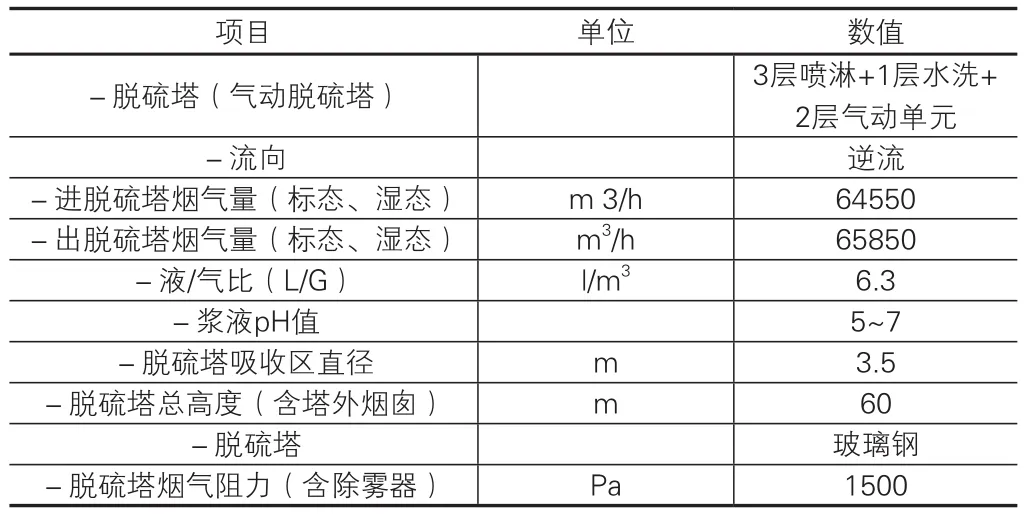

本系统脱硫塔为气动脱硫塔,对烟气与吸收剂进行强制掺混,液气比低。氢氧化钠溶液吸收烟气中的SO2生成亚硫酸钠。系统内产生的亚硫酸钠溶液通过地坑排浆泵排至厂区指定位置。其主要设计参数如表2所示。

表2 脱硫塔设计参数

3.3 经济效益

该项目总投资约500万元,每年可减少粉尘排放量24000t,二氧化硫排放量480t,同时,布袋回收的硫酸钠等粉尘可回收利用,节省原料消耗费用约600万元。项目实施后,具有较好的环境效益、社会效益及经济效益,在目前大部分企业关停的情况下,未来产品价格可能会有较大提高,将对企业经济效益产生积极影响。

4 结语

硫化钠行业现有尾气治理工艺难以达到新的烟气排放标准,导致大量硫化钠生产车间被关停,布袋除尘+湿法除尘+湿法脱硫工艺能够实现烟气超净排放,工程的行业示范效应将逐渐显现,也为大部分停产企业复工复产提供一些借鉴经验。未来,通过设备设计优化等措施,可进一步简化工艺流程,降低工程造价。