中低温敏化工艺技术JK型岩石乳化炸药爆炸有毒气体探讨

江利民 孙永江 蔡航清 高立国

摘 要:工业炸药爆炸后有毒气体的含量,对工程作业人员和环境有很大的危害,文章分析对比JK型岩石乳化炸药调整配方后有毒气体组分的含量和成分的变化,探讨如何优化生产工艺,有助于指导该类乳化炸药的生产和朝着减少有毒气体的环境友好型产品方向发展。

关键词:乳化炸药;有毒气体;氧平衡

工业炸药爆炸后会产生各种气体。工业炸药爆炸是一个复杂的高温高压化学反应过程。炸药根据组分变化和爆炸环境不同,爆炸产物会出现变化,岩石乳化炸药爆炸后生成大量的氮氧化物、碳氧化物等其他气体,有H2O,CO2,CO,N2,NO,NO2等。炸药爆炸后的有毒气体与炸药的化学组成、氧平衡、药卷物理特性、爆炸条件(温度、湿度)以及放炮技术(装药长度、爆孔堵塞)有关,但是主要取决于炸药的自身组分、氧平衡和爆炸反应的完全性。炸药的氧平衡是指炸药中的氧完全氧化自身所含的可燃元素以后,单位质量炸药多余或者不足的氧量。氧平衡与炸药的爆速、爆压、爆热、作功能力等密切相关,是炸药的一个重要参数。理论上炸药零氧平衡最好,但是混合炸药真正的零氧平衡几乎不可能做到,只能接近零氧平衡。

炸药爆炸后的有毒氣体主要为CO和氮氧化物NO,NO2等,对人体危害大。CO经呼吸道进入人体,和血液形成血红蛋白,影响组织细胞产生缺氧现象,引起窒息和中毒。NO常温下为黄棕色气体,温度越高,颜色越深。NO2是呈红褐色有特殊气味的有毒气体。氮氧化物对人体危害最大的就是急性肺水肿,NO2的毒性是CO的615倍。炸药爆炸后有毒气体是造成井下死亡事故的原因之一,需要引起放炮作业人员的高度重视,要严格按照爆破安全操作规程,做好排风通风工作。作为炸药生产厂家,需要在炸药配方上深入研究,最大量减少炸药爆炸后产生的有毒气体含量,生产出环境友好型产品以满足市场的需求。

乳化炸药目前广泛应用于各工程爆破领域中。JK型乳化炸药目前在国内应用占有主导地位,其工艺条件安全可靠,炸药爆炸性能及使用情况良好。但对于其爆破后产生的有毒气体,目前行业并没有系统的研究。GB 18095—2000《乳化炸药》标准中规定炸药爆炸后有毒气体质量浓度需≤80 L/kg。JK型岩石乳化炸药爆炸后有毒气体质量浓度≤50 L/kg。

工业炸药的爆轰化学方程式是计算炸药爆炸时的爆速、爆压、爆温、爆容和爆热的基础和依据,确定爆炸产物的成分和含量,在理论和实际工作中具有很大的意义。要确定爆炸变化方程式是困难和复杂的,有理论计算法和经验确定法两种,乳化炸药爆炸方程式可写成下式:152NH4NO3+C25H52—38NO2+133N2+330H2O+25CO2。然而,这是零氧状态下的理论方程式。乳化炸药属于硝铵类工业炸药,正氧平衡会产生大量的氮氧化物,氮氧化物毒性大,负氧平衡严重就会产生大量的NO,所以乳化炸药的配方设计一般都是微偏负氧设计,以此来控制好爆炸后有毒气体的总含量,尤其是需要减少氮氧化物的产生。

1 试验对比

文章通过实验调整JK型岩石乳化炸药的水油相比例,调整其体系氧平衡大小来对比分析其有毒气体NO和CO的相对量大小。试验在爆炸试验塔中进行,爆炸试验塔为直径5 m、高5 m的圆柱体结构,内衬钢板,设计有开口425 mm的机械抽风孔,设计药量为1 kg TNT当量。采用NO和CO气体检测仪来检测气体含量。具体试验步骤如下。

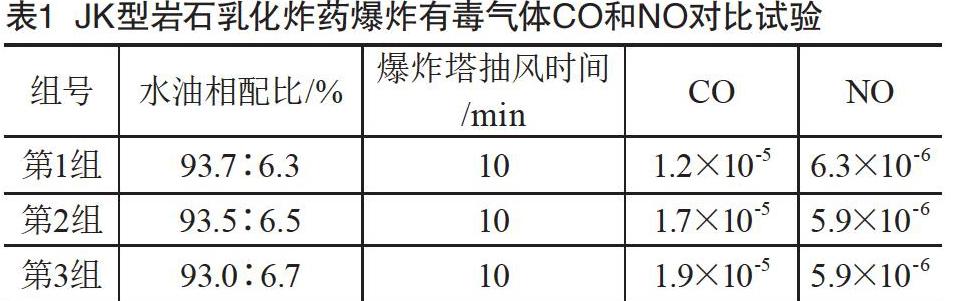

(1)用同一罐配置好的水相和油相,除调整水油比例之外,保持其他生产工艺不变,生产乳化炸药Φ32×300型号炸药。(2)冷却2 h后取药卷做试验,药卷重量精确到300.00 g。(3)连接好起爆网路后把药卷放入爆炸试验塔内同一起爆位置。(4)起爆后开启机械抽风10 min(因为是相当量的对比,采用模拟巷道爆破需抽风后方可进入人员操作的情况),所以开启抽风后才检测,非总含量的检测。(5)检测人员带好防毒面具进入爆炸试验塔后立刻关闭防爆门,进行NO和CO含量的检测工作。(6)充分抽风后,经检测塔内CO和NO为0后方起爆下一组。每次配方做两次试验取平均值,试验结果对比如表1所示。

2 结果分析

(1)从试验数据看,3组配方设计乳化炸药爆炸后均产生了一定量的有毒气体CO和NO,未完全氧化生产CO2和NO2,其中CO的含量要远大于NO,所以可以分析出JK型乳化炸药为负氧平衡设计组分体系。第二组和第三组对比来看,随着配方中油相比例的增加,还原剂比例增加,爆炸后CO含量不断增加,NO含量变化不大,符合负氧平衡炸药反应有毒气体产生机理。第二组和第一组对比分析,随着还原剂比例减少,乳化炸药氧平衡向零氧平衡和正氧平衡靠近,爆炸后产生的NO含量逐渐增加,符合乳化炸药爆炸后有毒气体产生的规律。

(2)试验结果3组数据对比,当配方设计还原剂比例不断增加,爆炸产生的NO气体在减少到一定值后,保持不变。但是仍然有一定量的NO气体存在。进行工艺分析,JK型岩石乳化炸药爆炸后有毒气体NO应有部分来源于敏化体系中。中国万宝工程有限公司乳化炸药敏化机理采用亚硝酸钠化学发泡静态敏化。亚硝酸钠和游离NH4+发生反应,生成N2,NH3,NO,NO2等多种气体,同时亚硝酸钠在促进剂的作用下发生水解反应,生成NO和NO2。通过这些气体来敏化乳胶基质,使其有良好的雷管感度。

3 结语

(1)JK型乳化炸药配方设计应为微负氧平衡,有毒气体含量CO量高于NO量,配方设计较为合理。减少油相比例,往零氧平衡方向靠近,可使爆炸产生的有毒气体总量和CO含量减少,同时可以降低炸药单位制造成本,但是有毒气体氮氧化物会增加,试验中检测的NO量是增加的,炸药的稳定性和储存性随着复合油相比例减少也会有所降低。所以不建议轻易减少工艺配方中复合油相的比例来降低生产成本,不仅降低产品的质量而且增加了爆炸后有毒气体的毒性。通过爆炸后有毒气体对比和产品各项库存性能检测结果分析,该厂使用的复合油相水油比例93.5∶6.5较为合理。乳化炸药产品性能好,储存期质量稳定,爆炸后有毒气体含量最小化。(2)在乳化炸药生产质量管理中可适当增加复合油相的比例来增强乳化炸药生产中的乳化效果,提高炸药的稳定性和储存性。但是有毒气体总量会有所增加,尤其是有毒气体CO随着炸药体系的负氧值增大而增加较大,同时炸药单位制造成本会有所增加。这就需要工厂根据客户需求和市场使用规律综合考虑,通过反复试验找到适合生产线和原材料的水油相工艺配比。(3)可以通过减少发泡剂和促进剂用量来适当减少JK型乳化炸药爆炸后有毒气体氮氧类气体的产生,但是需要生产管理者注意,必须首先考虑敏化的效果问题。敏化后药卷的药态问题,是否适应生产线装药和包装设备,尤其是需要观察药卷中的敏化气泡是否总量和大小合适,检测药卷的感度是否合适。在保证药卷感度和保证生产设备匹配的条件下,可以适当减少发泡剂和促进剂用量来减少爆炸有毒气体。(4)乳化炸药生产中各工厂使用的复合油相不一,其含氮量不一样。需要生产管理者通过试验来分析找到合适的水油相比例,既保证产品质量又朝着爆炸后有毒气体含量减少的方向努力,生产出爆破效果好、环境友好型乳化炸药。

[参考文献]

[1]徐国财.对乳化炸药爆轰机理的认识[J].煤矿安全,2001(1):28-30.