提高HP500 破碎机新生-12 mm 粒级含量研究

鄢新忠

(攀钢集团矿业有限公司选矿厂,四川攀枝花 617000)

0 引言

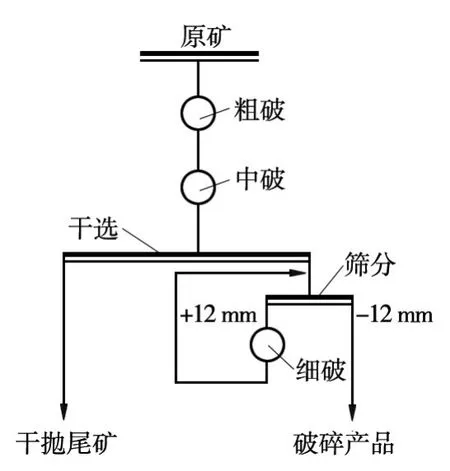

密地选矿厂目前破碎工艺如图1 所示。破碎工艺流程为矿山来矿0~1000 mm 矿石进入粗破,粗破排矿进行中破,中破排矿经过干选,干选尾矿作为最终尾矿,干选精矿行预先筛分,筛上物进入细破,细破排矿返回到振动筛进行检查筛分,筛下物为破碎产品。选厂现有两个破矿系统,细破机共有8 台美卓HP500破碎机和2 台山特维克破碎机,每个破矿系统有1 台山特维克和4 台美卓细破机,平时细破设备生产运行为单个破矿系统运行1 台山特+2 台美卓,2 台美卓备用。根据以往多年的生产组织情况,H8800 圆锥破碎机的合理排矿口为18~22 mm,处理能力800~1000 t/h,新生-12 mm(即小于12 mm)粒级含量基本稳定在45%左右。美卓破碎机自安装以来,就因为供矿条件及高压室负荷限制等原因,一直未能达到设计的理想状态。美卓破碎机排矿中-12 mm 含量达不到设计要求,导致破碎闭路循环符合大,作业率高,造成了破碎成本偏高,难以完成厂部下达的各项任务。

1 美卓HP500 破碎机来料和操作参数的优化

1.1 给料及粒度组成分析

细破机给料有3 种,分别是:中破排矿筛分后筛上物,细破排矿筛分后筛上物,中破和细破排矿混合筛分筛上物。美卓HP500破碎机在挤满给矿情况下(排矿口21~23 mm,台时400~600 t/h),分别对这3 种来矿进行实验,排矿-12 mm 含量分别 为45.38%、47.29%和50.12%。这样,美卓HP500 破碎机来矿为混合矿筛上物时,排矿-12 mm 含量为50.12%,比其他两种给料新生成的-12 mm 粒级都高。

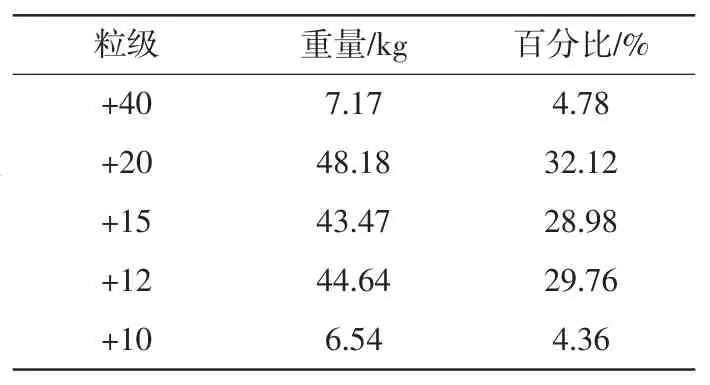

中破山特维克排矿口保持在42~44 mm,对混合矿筛上物取样150 kg,对其进行粒度组成进行筛析,结果见表1。

由表1 可知,美卓破碎机给料为混合给矿时,+40 mm、+10 mm 粒级含量分别占4.78%和4.36%,其他+20 mm、+15 mm 和+12 mm 三个粒级比较均匀,均都在30%左右,大于+40 mm 粗块较少,中间粒级+12-40 mm粒级(即:12 mm<粒级<40 mm)粒级较均匀,-12 mm 细粒级几乎没有。

图1 目前破碎系统工艺流程

表1 美卓破碎机混合给料粒度组成筛析

1.2 破碎机破矿电流控制分析

造成破碎机破矿电流高的原因分为以下3 种:中破排矿口控制不严,排矿粒度粗块太多;电机本体温度高,散热不及时,造成电机电流高;破碎机过铁,使电机瞬间电流过高,容易造成三角带打滑。应用无人值守自动控制系统,对破碎设备运行在线检测,严控中破排矿口,发现异常及时调整,保证中破破碎机排矿口保持在42~44 mm,检测到破碎机过铁,马上进行捡铁,避免多次过铁,损伤破碎设备。针对电机温度高引起电流高,岗位和点检人员加强对设备电机本体温度和轴承温度进行多层次测定,对散热扇进行经常更换和清洗,预防电机电流温度过高,造成电流增大。

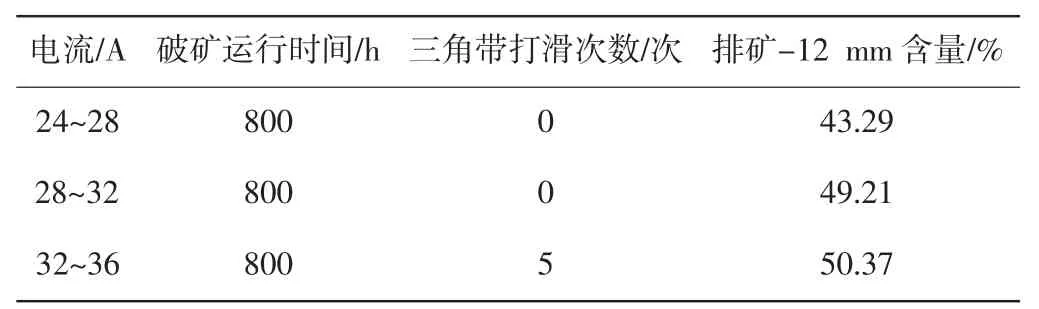

为了更好地了解破碎机破矿效率,将破矿电流分成3 段进行研究。在破矿电流分别为24~28 A、28~32 A、32~36 A 的条件下,考查破碎机运行的稳定性和破矿排矿-12 mm 含量情况(表2)。

表2 不同破矿电流下排矿-12 mm 含量

由表2 可知,破碎机破矿电流越高,排矿-12 mm 含量也随之增高,破碎机在23~36 A 时,破矿排矿-12 mm 含量达到50.37%,但是因为电流偏高造成三角带打滑次数高达5 次,严重影响了设备正常运行;破矿电流24~28 A 时,排矿粒度太粗,没有充分发挥破碎机作用;破矿电流28~32 A 时,排矿-12 mm达49.21%,只比最高低一点,却能长时间稳定运行。因此,破矿电流确定为28~32 A,破矿效率最高。

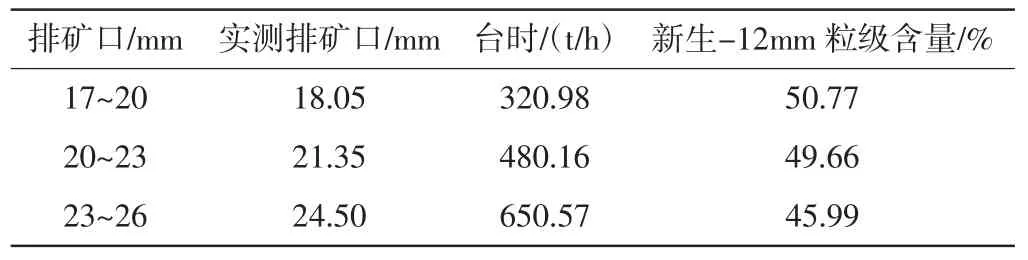

1.3 破碎机排矿口和给矿量分析

美卓HP500 圆锥破碎机给矿台时随排矿口变化而变化,排矿口越大,台时越高,排矿粒度越粗。分别进行了17~20 mm、20~23 mm、23~26 mm 三个范围的排矿口试验,考查美卓HP500 圆锥破碎机的处理能力。根据破矿产品中新生-12 mm粒级含量多少,确定合理排矿口(表3)。

表3 不同排矿口时美卓HP500 破碎机指标考查结果

由表3 可知,美卓HP500 圆锥破碎机排矿-12 mm 含量随排矿口的减小而提高,在17~20 mm 时,新生-12 mm 粒级含量最高,达50.77%,但是给矿台时太低,达不到厂家给定的台时400~600 t/h。排矿口为20~23 mm 时,给矿台时为480.16 t/h,达到厂家给定值,-12 mm 粒级含量也达到49.66%。因此,美卓破碎机排矿口为20~23 mm 比较合理,台时达到厂家设定指标。

2 破碎机手动功率模式改为自动功率模式运行分析

美卓破碎机手动运行模式,往往不能挤满给矿,一边挤满,一边空转,破碎机衬板磨损不一,造成排矿粒度偏粗。美卓破碎机自动功率运行模式,最大的好处是给料皮带的带速是变化的,能保证挤满给矿。应用自动功率运行也存在两个问题。

(1)给矿不及时或者矿仓矿量较少,容易造成给料皮带转速越转较快,突然来矿时,矿量过大冲停破碎机,损伤破碎机。针对这个问题,多次进行实验研究,对皮带速度设置一个上线值,这个值能反映突然来矿,不会冲停破碎机临界值。在破碎机控制程序里面增设一个给料皮带速度最大值,进行限制带速,解决现实生产待矿这一问题,保护破碎机。

(2)给料带速是变化的,现实可能造成破碎腔矿量过多,造成翻矿。对这一问题,应用好雷达料位计,雷达料位计安装高度距离分料盘高度为105 mm,破碎机操作显示屏料仓80%以上,说明破碎机已经挤满给矿。设置一个报警值,对有翻矿危险的时候进行报警处理,同时设置防堵装置,一旦报警装置不起作用,触发防堵装置,进行停给料皮带,防止翻矿。根据多年的自动功率运行经验,料仓显示为80%~95%内最佳。

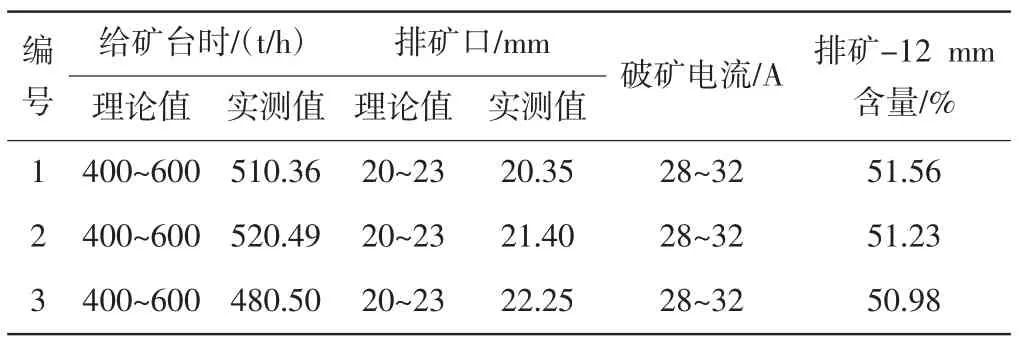

3 优化后HP500 破碎机应用自动功率模式运行分析

美卓HP500 破碎机在来料为混合矿时,破矿台时在400~600 t/h,排矿口调整到20~23 mm,破矿电流保持在28~32 A,应用自动功率运行,保证破碎机破碎腔的料位在80%~95%。对破碎机破矿连续3 个月进行考查,平均每月为一组数据,考查结果见表4。

由表4 可知,在优化后操作参数条件下,破碎机应用自动功率模式运行,排矿-12 mm 含量都大于50%,说明破碎机破矿效率提高了。

表4 优化操作参数后的破矿机破矿考查

4 结论

(1)美卓HP500 破碎机给料+40 mm 粒级含量不超过5%,其他粒级含量比较均匀,破矿效果最好。

(2)美卓HP500 破碎机最佳操作参数为排矿口20~23 mm、给矿量400~600 t/h,破矿电流为28~32 A,破矿效果最佳。

(3)美卓HP500 破碎机应用自动功率运行模式,可以保证挤满给矿,矿仓料位保持在80%~95%最佳;设置最高限速程序,控制矿量不足问题;设高料位报警装置和防堵装置双重保险解决翻矿问题。

(4)美卓HP500 破碎机在最佳操作参数条件下,应用自动功率模式运行,能提高排矿-12 mm 含量,提高了破碎机的破矿效率,使设备高效运行。