丙烯腈反应气体冷却器换热管的腐蚀失效原因

(上海市化学工业区 上海赛科石油化工有限责任公司,上海 201507)

换热管作为换热器实现热量交换与传递的核心部件,经常发生泄漏。有数据表明,石化设备50%以上的换热器故障是由换热管腐蚀引起的[1],但在实际生产过程中,因工艺介质的可变性、工况环境的波动和换热器特殊的结构和作用,导致换热管腐蚀因素排查较为困难,特别是丙烯腈反应气体冷却器的换热管腐蚀泄漏机理尚不明确,故本工作对此开展调研分析,以期为丙烯腈反应气体冷却器的换热管腐蚀预防提供借鉴。

1 概况

1.1 背景介绍

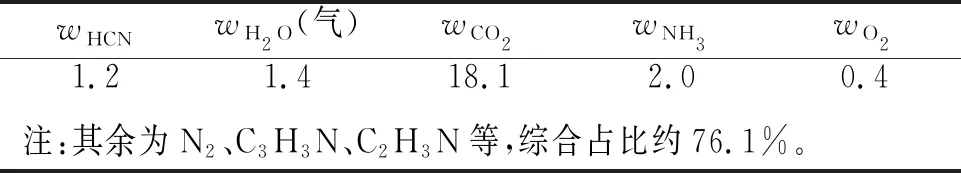

C3H6、NH3与空气在高温(约440 ℃)反应气体冷却器中,经催化剂作用,进行以生成丙烯腈为主的复杂化学反应,同时还生成沸点相对较高的其他有机物,如乙腈等。这些高沸点物质在反应气体冷却器换热管内骤冷凝聚,并与催化剂粉末黏结成一体,沉积在管板表面,导致换热管堵塞,如图1所示。为减少停车保证正常生产,换热器管程进口端,经常定期喷洒固体(NH4)2SO4进行清管。

上海某化工企业的丙烯腈生产装置, 2005年投入使用,位于反应气体冷却器管板边缘的换热管频繁发生腐蚀减薄泄漏,多次导致非计划停车检修、更换新设备。2015年,反应气体冷却器甚至发生管板与换热管大面积腐蚀穿孔现象(图2),导致报废。

1.2 现场调研

1.2.1 现场检测

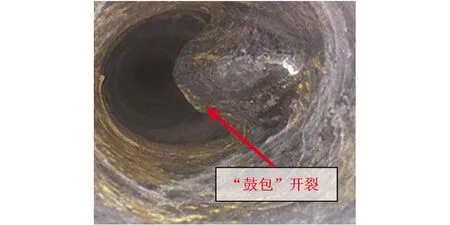

对泄漏的换热管进行内窥镜检测,在距离管板约20 cm处,发现换热管内壁破损处有“鼓包”开裂现象,见图3。泄漏的换热管多分布于接近管程的管束,泄漏位置距离管板的深度及方位,详见表1。

由图4可见:距离管板17~25 cm的管束内壁环向发生腐蚀,与已泄漏换热管的鼓包开裂深度方向一致。

图3 泄漏换热管的内窥镜检测结果Fig. 3 Endoscope inspection results of leaky heat transfer tube

表1 换热管泄漏位置统计结果Tab. 1 Statistical results of leak locations of heat transfer tubes

(a) 内壁

(b) 局部放大图图4 未泄漏换热管的内窥镜检测结果Fig. 4 Endoscope inspection results of leak-free heat transfer tube: (a) inside wall; (b) partially enlarged view

对该管束进行管束内旋转超声检测(Internal Rotary Inspection),管壁最薄位置位于上管板底面正下方附近(管板厚度18 cm),与内窥镜检测结果吻合。

1.2.2 换热管壁厚测量

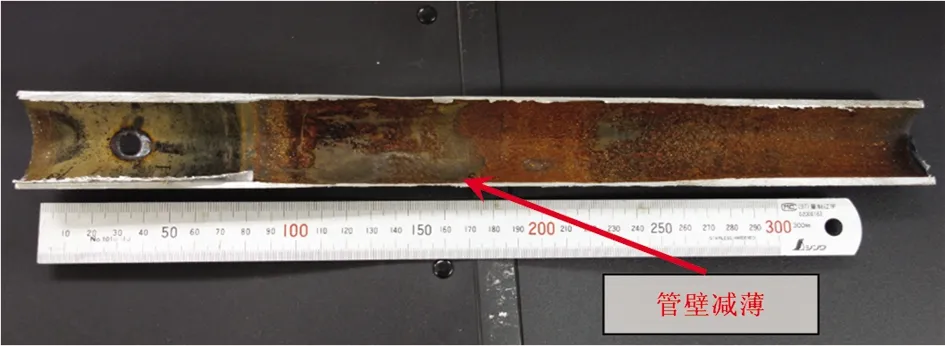

抽取两根接近壳体的未泄漏换热管,纵向剖开,对其壁厚进行检测。由图5可见:距离管板16~25 cm的换热管的壁厚较其他区域的明显减薄,外壁无明显减薄,内壁腐蚀区域的腐蚀产物很少。

图5 未泄漏换热管的宏观形貌Fig. 5 Macro morphology of leak-free heat transfer tube

2 理化检验

2.1 显微组织

将预先放置在换热管内的套管(尺寸为 32 mm×250 mm )取出,线切割剖开,制成金相试样,取样位置见图6。

由图6可见:套管末端壁厚明显减薄,残余厚度不足12 mm,内壁表面有密集的腐蚀孔洞,孔洞周围并未发现冲蚀痕迹。

由图7可见:套管的显微组织为铁素体和珠光体组织,有明显轧制方向,符合15CrMoG钢的轧制特征,观察截面可以看出换热套管内部腐蚀明显减薄。

2.2 SEM形貌

由图8可见:套管表面有许多腐蚀坑, 腐蚀坑敞口多为较规则的圆形,部分腐蚀坑底存在紧密排布的颗粒状腐蚀产物,粒径约20~40 μm。剖开套管,内壁可见腐蚀产物组织呈层片状,与基材组织之间存在缝隙,两者的结合力可能较弱,导致换热管表面腐蚀产物脱落。

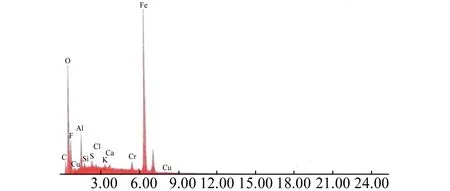

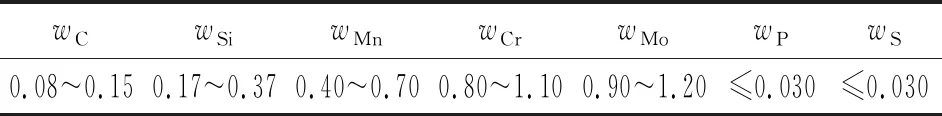

2.3 能谱分析结果

选择图8(c)标定位置进行能谱(EDS)分析,见图9。结果表明:腐蚀产物中含有大量O与少量S,且S含量远超过GB 5310-2017标准中规定的15CrMoG钢的S含量限定范围,见表2,这可能是腐蚀产物中含有SO42-造成的;在腐蚀表面其他区域也发现类似的元素成分比,未发现N等元素富集,可能是换热器内反应过程中,副产物HCN腐蚀换热表面后,生成含CN-的成分已迁移或溶解到结垢中。

3 讨论

3.1 管束腐蚀介质排查

根据图8结果,排除了冲刷腐蚀的可能,根据图4与图6确认腐蚀是从内壁开始的,而壳程锅炉水垢下腐蚀发生于外壁处,同样可被排除。管壁减薄位置位于管束结垢处,且腐蚀产物中含S元素,初步怀疑腐蚀与垢物、管束的反应气、(NH4)2SO4有关。

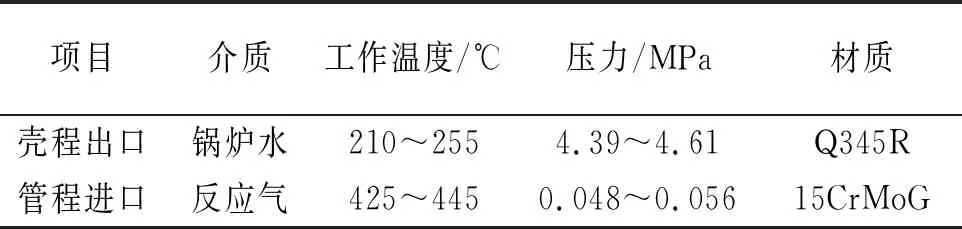

表3和表4列出反应换热器的主要参数和管程主要的腐蚀性气体含量。经计算,CO2分压为0.001 1 MPa,尚未达到CO2腐蚀分压;15CrMoG钢的高温氧腐蚀产物为黑色致密的FeO,与管束内壁腐蚀产物不吻合;管壁腐蚀区域和结垢中均未检测到N,发生HCN腐蚀的可能性也不大。

(a) 套管表面 (b) 局部(放大) (c) 套管剖面图8 套管的SEM形貌Fig. 8SEM morphology of sleeve: (a) the surface of annular tube; (b) the part (enlarged); (c) the section of annular tube

图9 图8(c)标记位置的能谱分析结果Fig. 9 EDS results of the marked position in Fig. 8(c)

表2 标准要求的15CrMoG钢的化学成分Tab. 2 Chemical composition of 15CrMoG steel required by the standard %

表3 反应换热器的主要工作参数Tab. 3 Main working parameters of reaction heat exchanger

表4 换热器管程的主要腐蚀性气体Tab. 4 Main corrosive gases in the tube of reaction heat exchanger

能谱结果表明,腐蚀产物中有S、O的富集,确定腐蚀产物中可能含有SO42-,S来源只有喷射的(NH4)2SO4。(NH4)2SO4具有遇热易分解的物理特性,固态(NH4)2SO4在350 ℃可分解为NH3、SO2和H2O[2],反应方程见式(1):

+N2↑

(1)

400 ℃以上时,SO2可与O2发生反应,生成SO3,因反应换热器的H2O(气)存在,进一步发生反应,生成H2SO4,见式(2):

(2)

H2SO4与H2O结合,以H2SO4雾滴形式存在。靠近壳程的部分换热管因喷射(NH4)2SO4清堵效果不佳,造成(NH4)2SO4滞留堆积,见图10。(NH4)2SO4再进一步分解生成的SO3含量也将增加,致使H2SO4蒸汽露点升高。随着结堵管束内H2SO4蒸汽的含量增加到一定程度,H2SO4结露,引发露点腐蚀(近似为烟气露点腐蚀)[3]。

图10 换热管结垢堵塞Fig. 10 Fouling and blocking of heat transfer tube

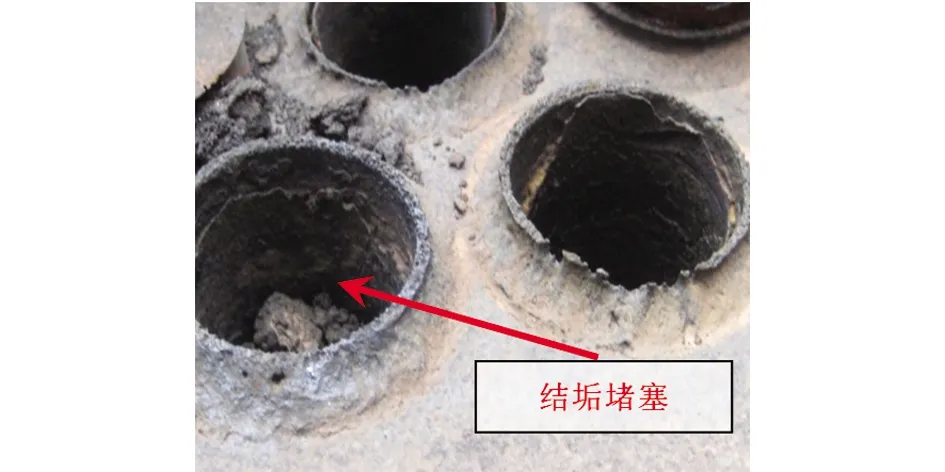

3.2 H2SO4露点腐蚀的可能性分析

丙烯腈反应换热冷却器内发生H2SO4露点腐蚀的先决条件为:发生腐蚀位置的温度低于H2SO4露点温度。如图11所示,壳程为220~255 ℃的锅炉水,管板下端面与管束交界位置(标定区)为管束温度最低的区域,是最可能发生露点腐蚀的位置,也是结构堵塞造成(NH4)2SO4滞留聚集的位置,与图5所示腐蚀严重减薄位置吻合。

图11 反应气体冷却器内的温度Fig. 11 Temperature in the reaction gas cooler

输入反应气体冷却器主要边界条件,采用共扼梯度法求解器对管板与管头的温度场进行有限元模拟[4-5],得出管板下端面与换热管交界位置温度最低,约为267.4 ℃。

由于缺乏丙烯腈反应气体冷却器内的H2SO4露点温度与气体含量等数据,近似借鉴烟气中的相关数据[6-7],见图12。由图12可见:267 ℃,0.05 MPa条件下发生露点腐蚀的H2SO4最低质量分数约为29%。

图12 烟气中的露点温度与H2SO4含量的关系Fig. 12 Relationship between dew point temperature and H2SO4 content in flue gas

研究表明:430~450 ℃,流动气氛情况下,反应30 min,(NH4)2SO4分解程度约为60%~75%;静止气氛条件下,(NH4)2SO4分解速率和分解程度更高,超过85%[3]。

结合工艺生产情况,在喷射(NH4)2SO4时,按照每次平均添加的(NH4)2SO4量,简单折算,每根换热管通过约27.5 g (NH4)2SO4。假设换热管结垢堵塞有效长度为20 cm,现场采集测得结垢的密度约为1.2 g/cm3,内部含水气占比约为18.1%(质量分数,下同),则结垢堵塞换热管内的H2SO4浓度半定量计算结果如下:

结垢的质量为

W垢=ρ垢πr2h=1.2×π×1.92×20≈272.05 g

(3)

水的质量:

W水=18.1%×W垢≈49.24 g

(4)

查阅SO3与SO2含量-温度转化曲线:440 ℃时,SO2与O2反应生成SO3的转化率约为88%,取堵塞换热管的(NH4)2SO4的30 min分解率为85%,即有6.2 g H2SO4滞留在堵塞的换热管内。

堵塞管束内的H2SO4质量分数为:

ω硫酸=6.2÷(49.24+6.2)×100%≈11.1%

(5)

计算可知,换热管内形成结垢堵塞,初次喷射(NH4)2SO4时,尚未构成H2SO4露点腐蚀条件。但实际生产过程中,堵塞换热管内堆积的(NH4)2SO4随着喷射次数的增加而增加,则换热管内的H2SO4含量会增加,H2SO4露点温度相应升高,更易结露。考虑锅炉水温度波动等因素,会加剧露点腐蚀。另外,结垢比较黏稠,部分(NH4)2SO4会撞击进入垢物内,使得H2SO4局部质量分数远高于29%,达到H2SO4露点腐蚀门槛条件。由于腐蚀严重处的温度低于300 ℃,发生高温硫腐蚀的可能性不大[1]。

3.3 腐蚀过程及机理

丙烯腈反应换热冷却器内H2SO4来源是(NH4)2SO4,在发生露点腐蚀前,(NH4)2SO4先发生分解反应,过程较为复杂,有中间产物(NH4)2S2O7等。

250 ℃时,(NH4)2SO4分解如下:

(6)

300 ℃时,进一步分解,开始有(NH4)2S2O7生成[2],见式(7):

(7)

温度进一步升高到400 ℃时,分解出SO2,见式(8):

6SO2↑+9H2O(气)↑

(8)

SO2与O2发生氧化反应,与H2O(气)结合,生成H2SO4。此时生成H2SO4,这是露点腐蚀最初阶段,Fe与H2SO4发生析氢腐蚀,生成FeSO4,见式(9):

(9)

FeSO4进一步与SO2和O2反应生成Fe2(SO4)3,而Fe2(SO4)3对SO2向SO3的转化过程有催化作用。当pH<3时,Fe2(SO4)3本身也会对金属造成腐蚀生成FeSO4,形成FeSO4、Fe2(SO4)3、FeSO4的腐蚀循环,大大加快了换热管内壁腐蚀的进程[3],见式(10)~(12):

(10)

(11)

pH<3时:

(12)

丙烯腈反应气体冷却器堵塞换热管完全有可能按照上述反应过程进行,中间产物(NH4)2S2O7等是否也参与腐蚀,尚不明确。换热管壁厚减薄到一定程度,壳程一侧锅炉水因较大的压力,胀破管壁,出现图3所示的“鼓包”破裂现象。如果换热管和管板堵塞严重,若(NH4)2SO4清堵效果不佳,随着喷射次数增加,会出现图2管束大面积腐蚀泄漏的极端情况。

4 结论

(1) 丙烯腈反应气体冷却器的换热管(17~22 cm处)壁厚减薄泄漏与喷射(NH4)2SO4有关,(NH4)2SO4分解产生SO2,经过一系列反应生成H2SO4,发生露点腐蚀,由于温度关系,发生高温硫腐蚀的可能性较低。

(2) 换热管结垢堵塞,造成(NH4)2SO4聚集,导致H2SO4含量增加,使得露点温度升高,反应气冷却器更易形成露点腐蚀,加速换热管内壁腐蚀。

(3) (NH4)2SO4的分解反应过程较为复杂,中间产物(NH4)2S2O7等是否也参与换热管内壁腐蚀,尚不明确。