含控制孔切槽爆破的裂隙扩展机制研究

乔国栋,高 魁,2,郑明亮,张健玉,张树川,2,夏 微

(1.安徽理工大学能源与安全学院,安徽 淮南 232001;2. 安徽理工大学煤矿安全高效开采省部共建教育部重点实验室,安徽 淮南 232001;3.苏交安江苏安全技术咨询有限公司,南京 210000)

我国煤与瓦斯突出灾害严重,低透气性煤层众多。通过工程技术手段对高瓦斯、低透气煤层进行增透处理以提高煤层瓦斯抽采量和抽采率,是防治煤与瓦斯突出的重要方式。目前工程中常用的增透方式有水力压裂、煤层高压注水、爆破增透等技术[1-3]。其中爆破增透由于增透效果好、瓦斯抽采率提高明显等优势,在煤矿安全生产过程中得到了广泛的运用。然而爆破增透会出现爆生裂纹随机发育的现象,无序扩展的裂纹可能会破坏顶板或扰动到地质构造区域[4]在井下产生不安全因素,而定向控制爆破可以有效解决这一问题。

切槽爆破是定向控制爆破的一种,是通过对炮孔进行切槽处理以获得定向控制爆破的方式。大批学者对切槽爆破中爆生裂纹的扩展[5-6]、切槽爆破的力学效应[7-8]、切槽爆破切槽角[9-10]等方面进行了研究并取得了丰硕的成果。然而当前对切槽爆破运用于煤层定向增透爆破的研究较为匮乏,除了夏彬伟[11]等少数学者通过改变爆破孔结构进行煤层定向爆破增透以外,鲜有文献记述相关研究。而且现有的切槽爆破研究多为单一条件下的裂隙扩展研究,对含控制孔的切槽爆破试验研究相对匮乏。

笔者通过在实验室进行含控制孔的切槽爆破相似模拟的试验,分析控制孔影响下的切槽爆破应力变化情况以及裂纹扩展方式,以期丰富切槽爆破增透理论,为指导切槽爆破增透实践提供理论依据。

1 切槽爆破增透的裂隙扩展机制

1.1 切槽爆破成缝机理

切槽爆破成缝过程主要有两个阶段:①爆炸冲击波产生的应力波在切槽内发生反射、绕射作用,使切槽尖端产生初始裂隙[12];②爆生气体的准静压作用使裂隙进一步扩展[13]。

1)爆炸冲击波作用。由于炮孔壁的“V”形切槽要比岩石当中的初始裂隙尺寸大的多,因此可以认为“V”型切槽是炮孔壁上唯一的初始裂隙。炸药在炮孔中起爆后产生的爆炸冲击波通过对孔壁作用,以压力脉冲的形式在切槽表面激发出压应力波。压应力波在切槽处的反射和绕射效应使切槽尖端形成应力集中,当应力达到岩石抗拉强度后,裂隙沿着V形槽方向扩展。除此之外压力脉冲激发出的压应力波沿炮孔周边绕射并散射,在切槽根部附近形成一个压应力和低拉应力区,该区域内裂纹发育受到抑制,被称为抑制区。总的来说爆炸冲击波在这个阶段对裂隙的发育主要有两个影响:一是在切槽尖端产生应力集中,有利于尖端裂隙发育;二是在切槽根部形成抑制区,抑制根部裂隙发育。

2)爆生气体作用。炸药爆炸后产生的爆炸冲击波会迅速消散,只剩下少量残余应力继续作用于炮孔周围的煤岩体上,而爆破裂隙的进一步扩展主要依靠爆生气体的准静压作用。

根据炸药的爆轰理论,炸药爆炸后产生爆生气体充满炮孔时的压力为

(1)

如果炸药密度用ρ表示,炮孔单位体积的装药量用ρo表示,则可得表达式为

(2)

在切槽爆破装药过程中,常用装药的集中度qL表示装药量,g/m。当炮孔直径为d时,有

(3)

联立式(1~3)可得,切槽爆破产生爆生气体充满炮孔时的压力为

(4)

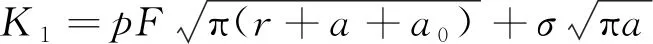

当爆生气体和爆炸冲击波的残余拉应力共同作用时,切槽爆破断裂力学模型如图1所示。

注:p为爆生气体准静压力;σ为残余拉应力;r为炮孔半径;a0为切槽深度;a为裂缝扩展长度。

图1 切槽爆破断裂力学模型

Fig.1 Fracture mechanics model of grooving blasting

根据断裂力学模型,切槽尖端应力强度因子可表达为

(5)

由于残余拉应力σ远小于爆生气体压力p,故其对裂隙扩展的影响可以忽略不计,式(5)简化为仅有爆生气体影响下的切槽尖端应力强度因子式为

(6)

式中:F为应力强度因子修正系数。

设岩石的断裂韧性为KIc,则裂隙起裂条件为

(7)

当p>M时,切槽爆破孔中的爆生气体压力足够大,切槽尖端裂隙发生扩展。但随着爆生气体压力的衰减,当p 控制孔在深孔预裂控制爆破中起着重要作用,可以缩小最小抵抗线,减小爆破阻力。爆破过程中,控制孔引导爆破能量的扩展,使能量得到充分利用,显著扩大裂隙扩展范围,提升了爆破效果[14]。除此之外,控制孔被作为辅助自由面,爆炸产生的压应力波到达控制孔后经过自由面反射产生拉伸波[15]。产生的拉伸波不仅会破坏控制孔和爆破孔连线方向上的煤岩体,在控制孔边缘产生向爆破孔孔心扩展的裂隙,而且会和切槽尖端的集中应力产生叠加效应,使裂隙进一步扩展。总得来说,控制孔会对裂隙起到导向作用,并促使切槽尖端裂隙扩展。 本次相似模拟试验使用两种槽钢的拼接方式搭建试验箱体。使用尺寸为1 500 mm×100 mm×50 mm和550 mm×100 mm×50 mm的长方体槽钢各10根,两两搭接,连接方式为螺栓连接,搭建出一个长500 mm,宽500 mm,高450 mm的长方体箱体。为了更加真实的模拟现场,在箱体上部用带有压力表的液压千斤顶加载,以模拟地应力环境(见图2)。本试验平台前期用来制作试验试块,试块成型后,将箱体拆开,拔出用来预留炮孔的PVC管。在进行爆破模拟试验时,再将槽钢拼接在试块四周,起到约束试块位移的作用。 图2 试验装置 本试验模型的尺寸为500 mm×500 mm×450 mm,顶板、煤层、底板的具体尺寸分别为100、250、100 mm(见图3)。 图3 切槽爆破试验模型及尺寸 试验模型设置1个炮孔,2个控制孔。炮孔和控制孔均为直径25 mm的圆孔,炮孔做切槽处理。炮孔孔深180 mm,其中80 mm位于煤层中,100 mm位于顶板岩层中。控制孔孔深180 mm,在炮孔水平面两侧对称分布,距离炮孔130 mm。炮孔和控制孔的具体尺寸如图4所示。 图4 炮孔尺寸 为研究爆破过程中的应力应变情况,在试块中布置4个应力测点进行采集。1#测点位于炮孔面上距炮孔中心70 mm处。以炮孔中心为圆心,70 mm为半径逆时针旋转,每隔45°分别布置2#、3#、4#测点。 图5 应力测点布置 相似模拟试验原型取自淮南矿区13-1煤层及其顶底板,主要力学参数如表1所示。 表1 原煤岩层的主要力学参数 进行相似材料配比试验,采用CSS-YAM3000 微机控制电液伺服压力试验机测试各试块力学参数,最后得出本爆破模拟试验所需的材料配比参数(见表2)。 表2 模拟实验材料配重 按照试验材料配对材料进行称量、搅拌,然后将搅拌好的材料铺设在预先用槽钢拼接好的装置中,按照试验模型布置应力砖,预留炮孔、控制孔。在拔出预留炮孔和控制孔的PVC管后,养护28 d成型。模型制作过程如图6所示。 图6 试块制作过程 制作完成的试块装入用槽钢拼成的试验箱体内。将应变砖的数据采集线和TST3000系列动态测试分析仪相连接,调试动态测试分析仪使激发电压保持稳定。使用单个雷管和黑索金的不耦合装药,该试验药柱长度为80 mm,使用黄泥进行封孔,封孔长度为100 mm。将雷管的导线连接在专用充电式发炮器上,充电完成后起爆。在起爆的同时收集数据,应变砖和数据采集装置如图7所示。 图7 应变砖和数据采集装置 爆破后观察试块顶板表面的裂隙发育情况(见图8a)。在炮孔和控制孔连线的方向上产生了2条明显裂隙,裂隙起于切槽尖端,过控制孔后,扩展至试块边界。爆破产生的粉碎区很小,除切槽方向外的炮孔壁上没有明显的随机裂隙产生,说明爆轰能量多作用于切槽尖端,并通过切槽引导形成了贯穿试块的裂隙。而除了顶板表面有裂隙发育以外,平行于裂隙扩展走向试块的两个侧面没有产生裂隙(见图8b)。通过对试块裂隙的扩展情况进行分析可以看出,切槽爆破对裂隙扩展有着控制引导作用,可以避免损伤非切槽方向的岩体。 图8 试块损伤情况 由于受限于试验仪器采集通道的原因,只对3块应变砖进行了数据采集,应变砖所采集到的应变值随时间变化的曲线如图9所示。 图9 应变变化情况 由图9可知,3个测点的应变曲线走向趋势基本一致,出现的第1个峰值均为压应变峰值(负值),然后出现拉应变峰值(正值),最后趋于平稳。1#测点压应变峰值最大,最大应变值为31 836.5ε。2#、3#测点压应变峰值次之,分别为11 475、27 539.5ε。对于拉应变峰值而言,1#、2#、3#测点应变峰值分别为18 994.5、9 814.5、14 502ε。根据切槽爆破的力学理论,炸药爆炸后会在切槽尖端形成应力集中,而在切槽根部会产生低应力的抑制区。对比1#、2#测点的应变峰值可以印证上述理论,即切槽方向上的1#测点压应变峰值是切槽45°方向上的2#测点压应变峰值的2.77倍,对拉应变峰值而言,1#测点是2#测点的1.94倍,切槽45°方向应力抑制效果明显。3#测点应变峰值没有明显的增大或减小现象。 运用ANSYS /LS-DYNA数值模拟软件进行模拟分析。建立15 m×15 m×15 m的煤岩体模型,炮孔位于模型正中间位置,两控制孔对称布于炮孔两边,距炮孔3 m。(见图10)。 图10 模型尺寸及几何模型 炸药使用(MAT_HIGH_EXPLOSIVE_BURN)高能材料模型定义,状态方程为JWL方程,其表达式为 (8) 式中:A和B为炸药特性参数,GPa;R1、R2、ω为拟合系数,无量纲;e为比内能,J/kg;E为炸药单位体积爆炸能量,GPa;V为相对体积,m3。 模拟过程中的炸药相关参数如表3所示。 表3 炸药各项参数 数值模拟中煤岩材料的力学参数使用爆破模拟实验材料配比参数,这里不再赘述。 爆破数值模拟计算之后,使用LS-PREPOST后期处理软件,选取三维模型中的平面xz进行观察,爆破后的平面xy应力云图如图11所示。 图11 爆破不同时刻应力云图 从应力云图中可以看出:t=99s时,爆破处于初始阶段,炸药起爆后产生的应力波呈环状向周围扩散;t=159s时,在切槽处已经产生较强的应力集中,并从切槽处向外传播;t=219s时,应力波传至控制孔位置,在控制孔处反射产生拉伸应力波,在切槽和控制孔连线上产生应力集中;t=369s时,整个平面应力分布复杂,但在炮孔45°方向的切槽抑制区范围内应力较小;当t>429s时,平面内应力逐渐消散趋于平稳,爆破完成。 通过图11可以看出,爆破时切槽方向应力集中明显,当应力波传播至控制孔处时,压应力波经过控制孔反射产生拉伸应力波。生成的拉伸波和切槽尖端的应力集中产生叠加效果,促进切槽和控制孔连线方向上的裂隙发育,所以说控制孔对切槽爆破控制裂隙定向发育有着促进作用。 1)相似模拟试验爆破后,试块裂隙沿切槽方向发育,非切槽方向上煤岩体完整,未出现明显裂隙。这表明含控制孔的切槽爆破对能量定向控制效果良好,可以达到定向破裂煤岩体的效果。 2)根据动态测试分析仪收集到的数据可知,切槽方向产生的压应变峰值是切槽45°方向上的2.77倍,拉应变峰值是它的1.94倍。这表明在含控制孔的情况下,切槽根部的抑制区仍然存在。 3)控制孔对切槽方向裂隙扩展有促进作用。在切槽爆破过程中,应力波传播至控制孔后产生反射拉伸波,拉伸波和切槽尖端的集中应力产生叠加效应使裂隙进一步扩展,最终在炮孔和控制孔连线方向生成裂缝。1.2 控制孔对裂隙发育的作用原理

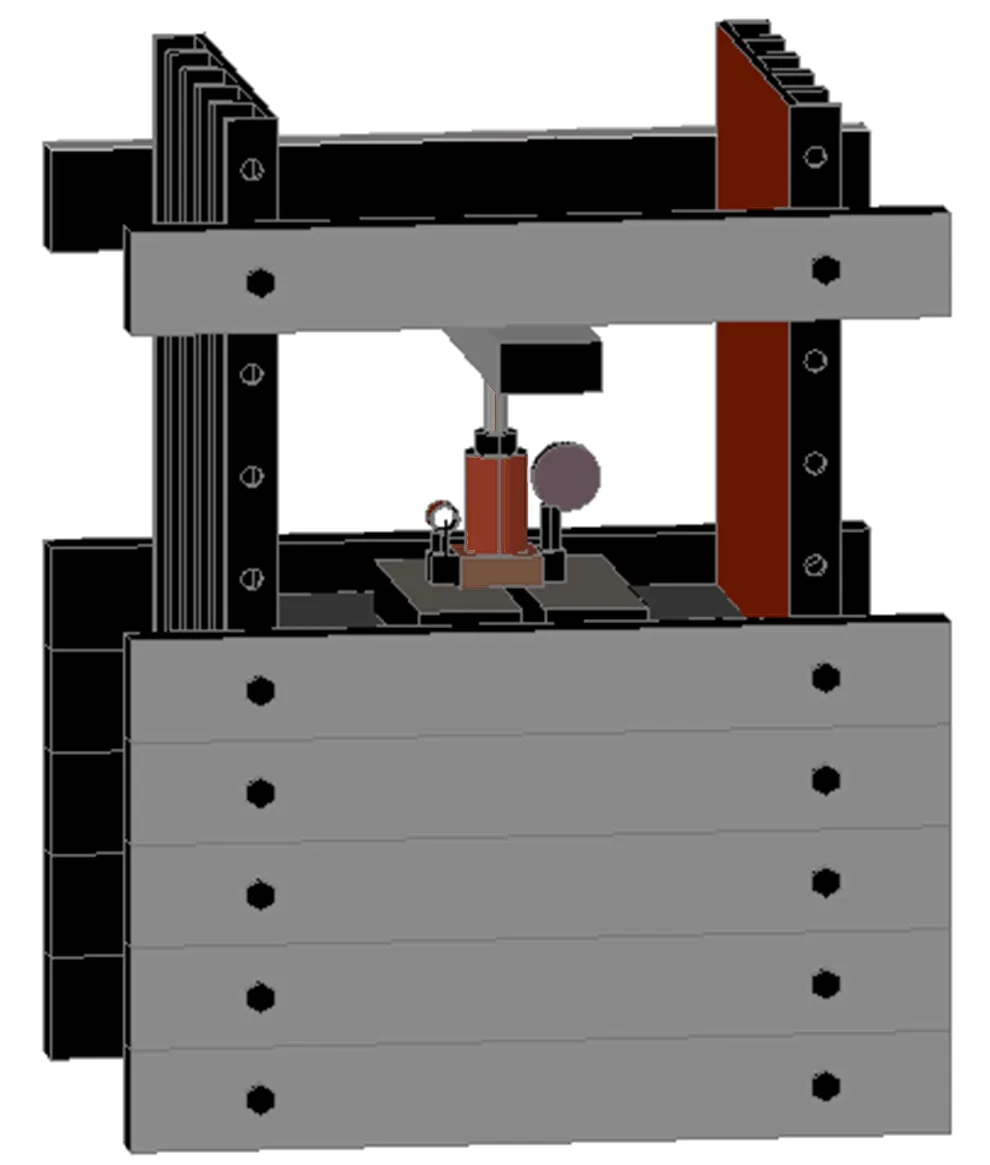

2 切槽爆破增透相似模拟试验

2.1 试验平台搭建

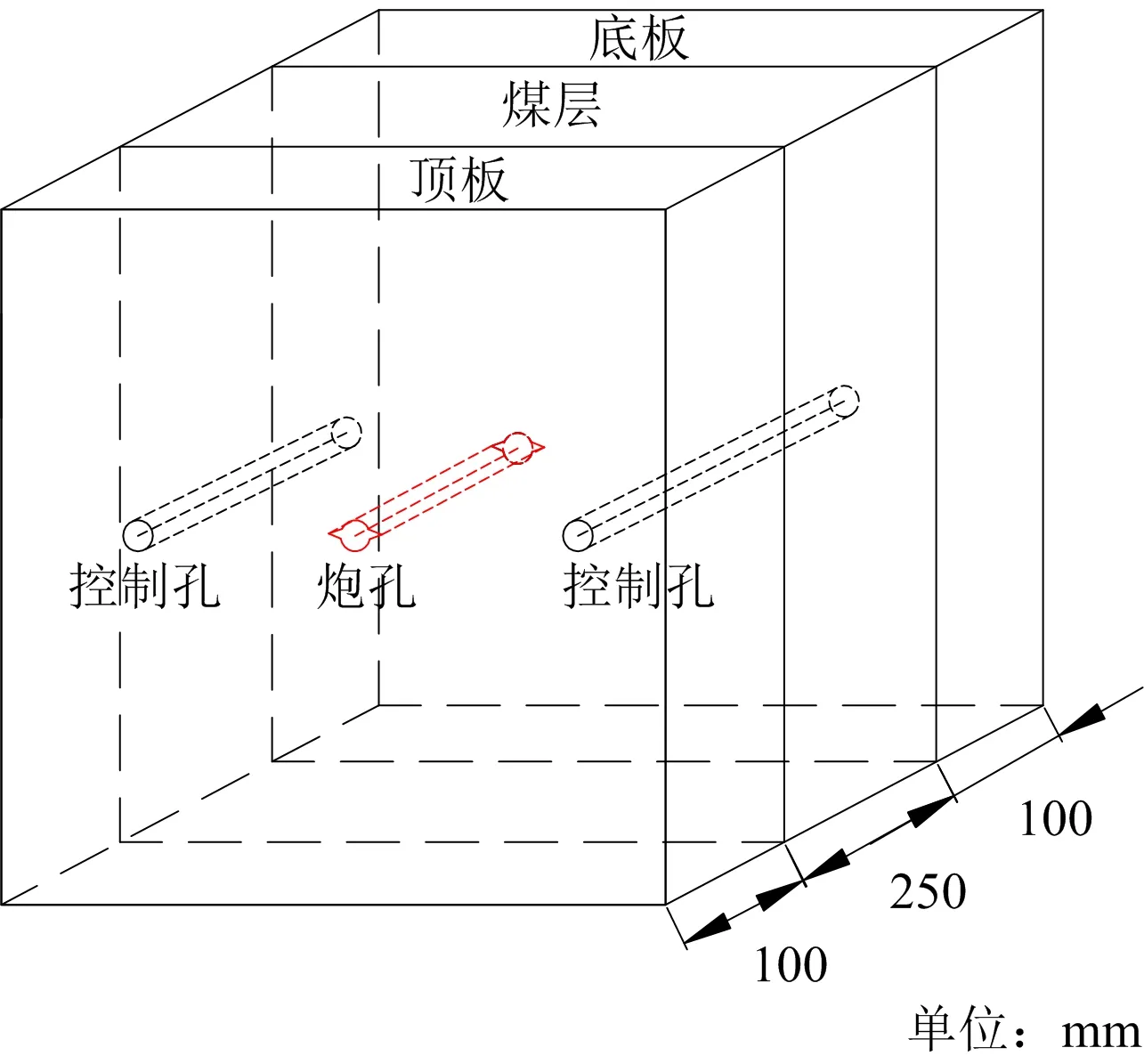

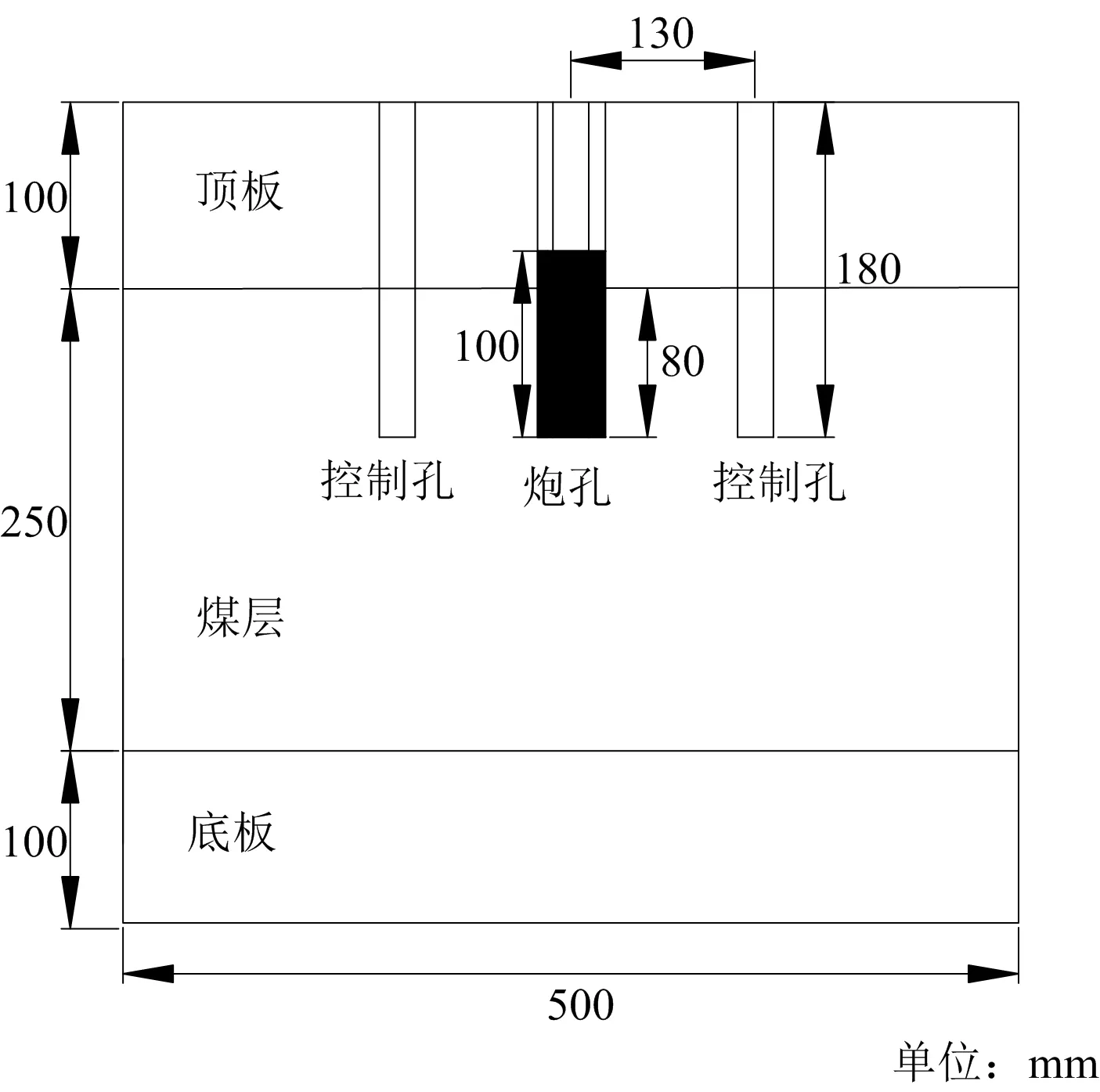

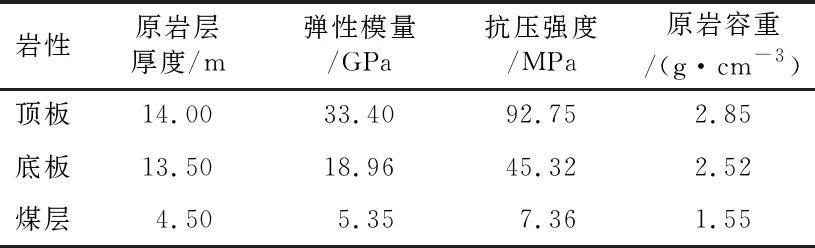

Fig.2 Test device2.2 试验模型构建

Fig.3 Grooving blasting test model and size

Fig.4 Blasthole size

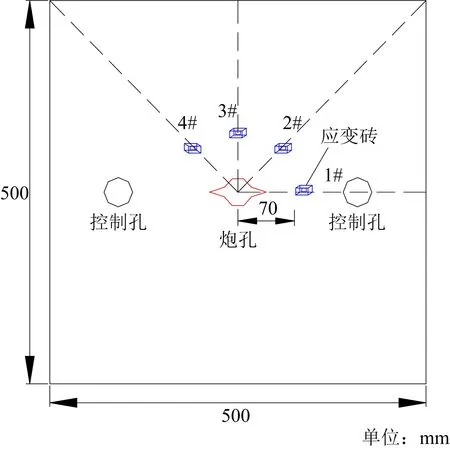

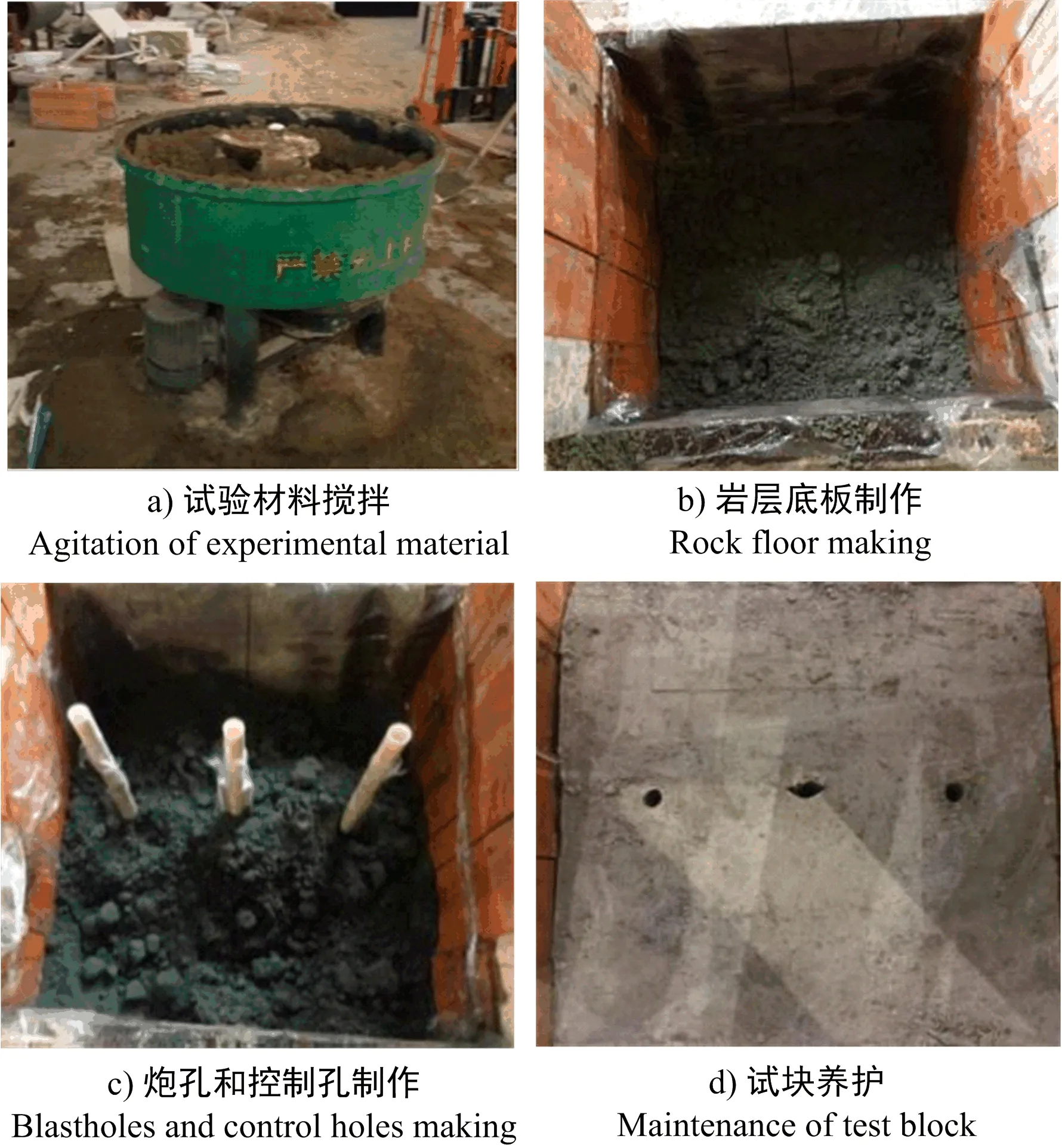

Fig.5 Layout of stress measuring points2.3 试块制作过程

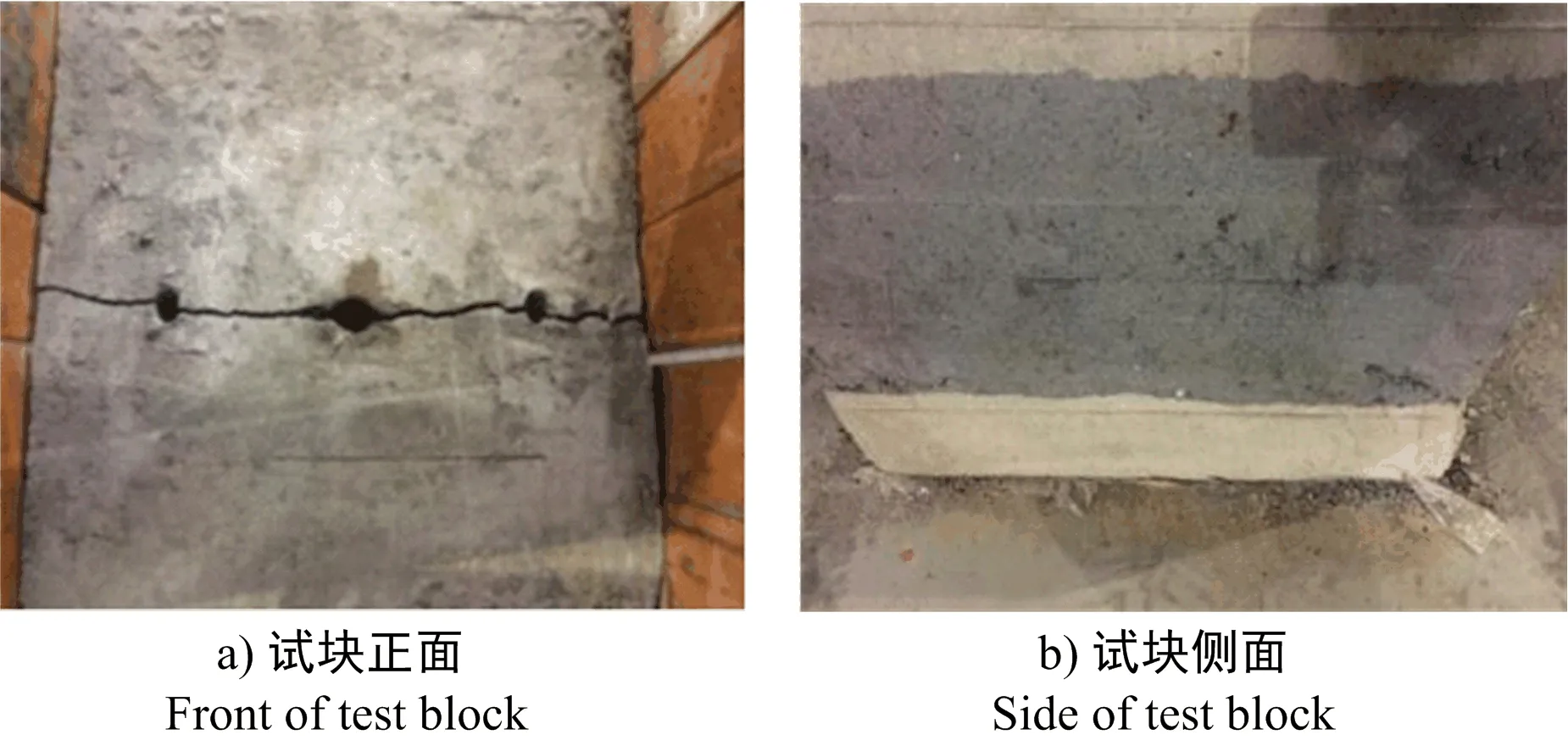

Fig.6 Making process of test block2.4 结果分析

Fig.7 Strain brick and data collecting device

Fig.8 The damage of test block

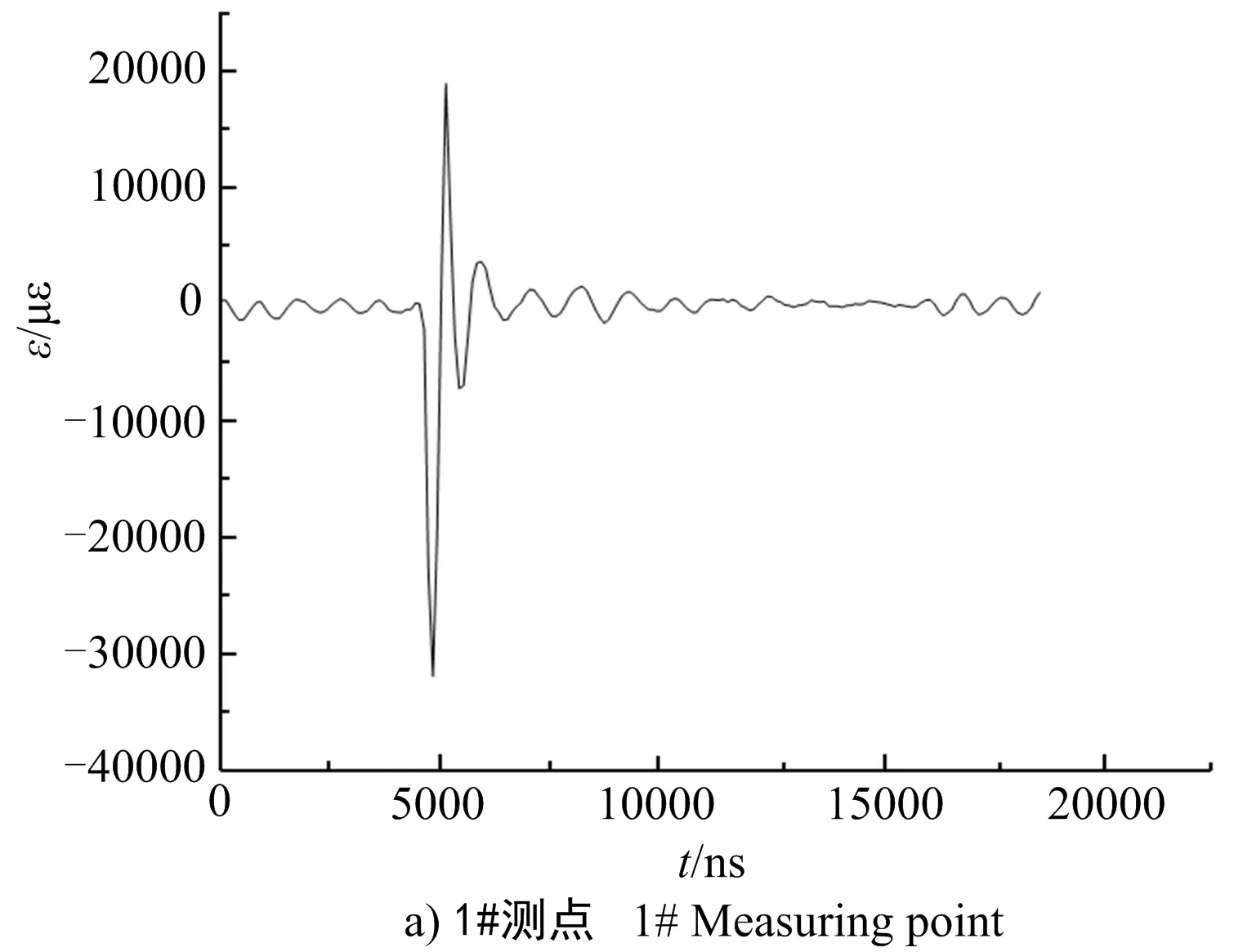

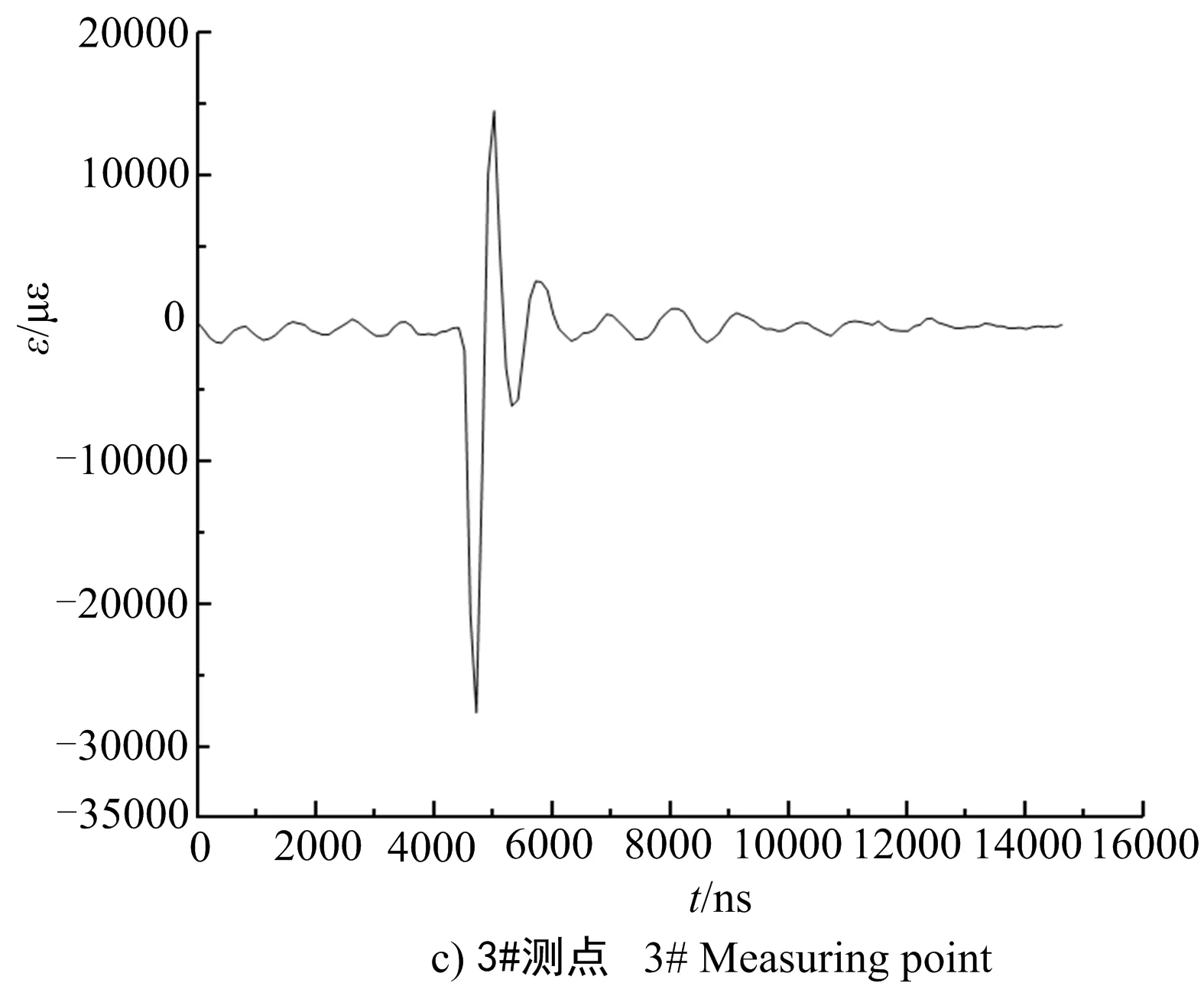

Fig.9 Change of strain3 数值模拟分析

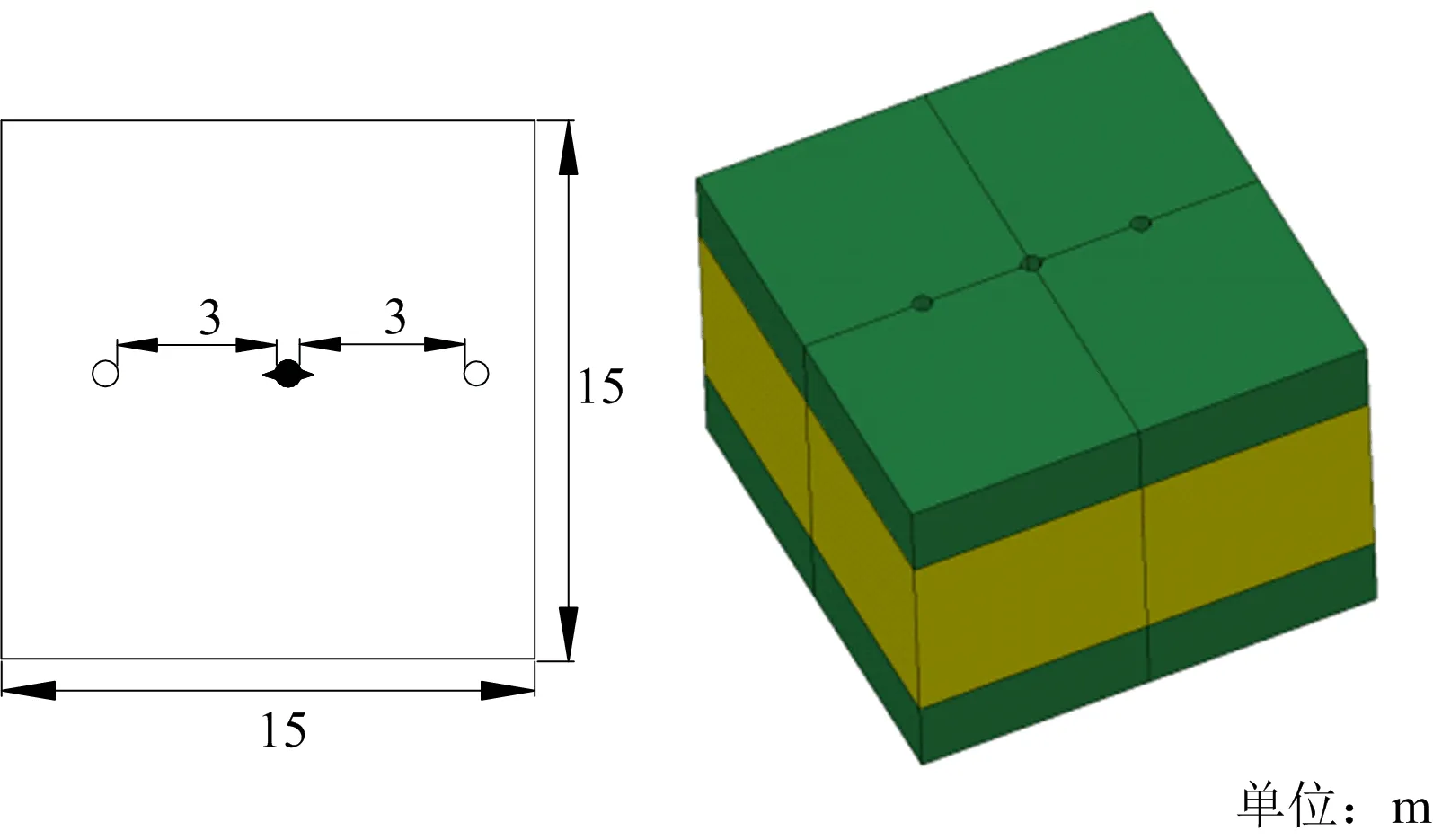

3.1 数值模型

Fig.10 Model size and geometric model

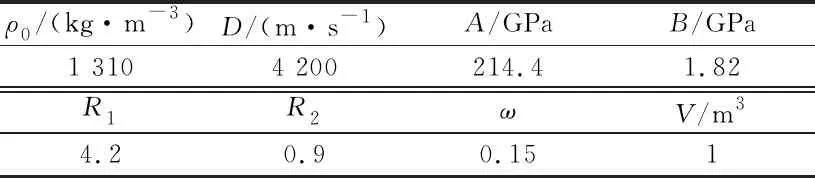

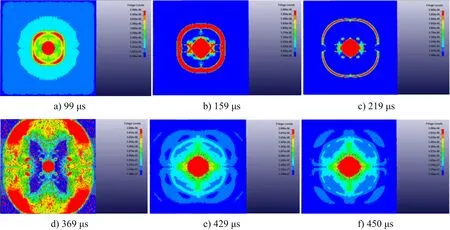

3.2 数值模拟结果分析

Fig.11 The stress cloud map of blasting at different times4 结论