超高性能混凝土及其在交通工程中的应用

杨 宏,徐艳珊,程智清

(1.云南功东高速公路建设指挥部,云南 昆明 650000;2.云南交通工程质量检测有限公司,云南 昆明 650000)

超高性能混凝土属于现阶段水泥基材料发展的主要方向之一,相较于传统混凝土材料,超高性能混凝土的水泥用量较大且不使用粗骨料,并采用硅灰和纤维。为保证超高性能混凝土较好服务于交通工程建设,文章围绕该课题开展具体研究。

1 超高性能混凝土及其在交通工程中的基本应用

1.1 超高性能混凝土概述

活性粉末混凝土为超高性能混凝土的前身,最早属于超高性能水泥基复合材料。随着超高性能混凝土发展的不断成熟,其组分也日渐固定,一般由水泥、石英砂、钢纤维、硅灰、高效减水剂等组成。超高性能混凝土的配合比设计多基于最大堆积密度模型展开,如Stovall 模型、Aim&Goff 模型、Horsfield 模型,其内部空气和水的填充比例可由此减小,理论层面密实度最高的混凝土材料可由此获得,低孔隙率、低水胶比直接关系着材料的超高耐久性和超高强度实现。超高性能混凝土的特点可概括为超高的强度、超高的耐久性、良好的流动性、较高的材料韧性,材料20000~40000J/m2的断裂能、200mm 以上的跳桌流动度均能够证明其特点。由于拥有更接近自流平混凝土的工作性能,超高性能混凝土可较好用于制作薄壁或异型构件,满足不同工程施工需要[1]。

1.2 超高性能混凝土的基本应用

在交通工程领域,超高性能混凝土一般用于桥梁工程的建设,以某农村公路桥梁为例,该桥梁的宽660cm,桥跨8m,采用形板肋结构断面形式。预制超高性能混凝土梁宽220cm,预制梁高、顶板厚、肋宽分别为50cm、8cm、12cm,采用无筋先张预应力体系,钢筋混凝土顶板现浇厚度为16cm;而在某省道桥梁中,桥宽1550cm,桥跨25m,采用T 形预制梁,存在230cm 的梁间距。工程采用预制超高性能混凝土梁,梁高125cm、梁顶板宽120cm、腹板厚10cm,采用无筋先张预应力体系,钢筋混凝土顶板现浇厚度为20cm,由此即可了解超高性能混凝土在桥梁工程中的基本应用[2]。

2 实例分析

2.1 工程概况

以某混合梁斜拉桥工程为例,该工程墙面宽度为34m,跨径为80m+175m,工程拥有高70m 的钢筋混凝土桥塔,采用平行钢丝体系的斜拉索,采用混合梁作为主梁,主跨为钢箱梁,边跨为预应力混凝土箱梁,钢混结合段为主跨侧距桥塔中心线8.75m 位置处。工程采用满堂支架现浇的方法进行边跨混凝土梁施工,由于桥位处存在5~6m/s 的水流速度,搭设栈桥或水路运输方式无法应用,因此施工采用“缆索吊吊装+现场组拼”的施工方案。钢混结合段受力可靠是施工的关键点与难点所在,因此工程原设计采用C55 混凝土用于此段内腔,并基于斜拉索分阶段张拉方式开展施工。为简化施工过程,保证施工过程实现斜拉索一次张拉到位,工程采用超高性能混凝土(100MPa)替换原有的C55 混凝土,结合段受力需求可由此得到满足。

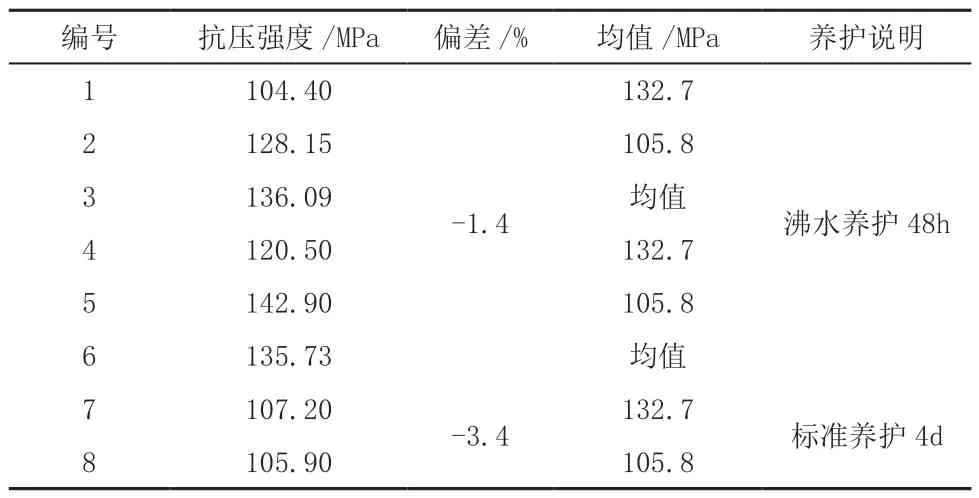

2.2 超高性能混凝土配比试验

为保证超高性能混凝土较好服务于工程施工,需开展针对性的配比试验。在工厂完成超高性能混凝土材料混合后,需将混合物运至施工现场并加水拌和,采用0.18~0.20 的现场拌和水胶比,9.5%的用水量,以此制作100mm3尺寸的正方体试件,超高性能混凝土的试拌强度如表1 所示。

表1 超高性能混凝土的试拌强度

开展混合梁结合段混凝土模型试验,可得到模型试验结果,如表2 所示。

进一步进行试验,可获得超高性能混凝土的抗折强度参数,在荷载73230N 下,试件抗折强度为9.8MPa,荷载75640N 下的试件抗折强度为10.1MPa,荷载78500N 下的试件抗折强度为10.5MPa,可见配比基本达到预期目标。

2.3 现场施工

在具体施工中,超高性能混凝土拌和在商品混凝土站进行,需在袋装超高性能混凝土中加入砂石料仓,调试后进行5min 搅拌。1 个仓负责连续搅拌超高性能混凝土,总浇筑量为90m3,浇筑时间为16h。每罐搅拌混凝土2m3,下料质量为5t,水分为470kg。现场浇筑超高性能混凝土无粗集料,很容易在施工过程中出现漏浆问题,因此施工前需对模板与钢箱梁形成的腔室进行全面检查,如检查发现较大缝隙,需采用土工布进行塞堵处理,浇筑的顺利推进由此可得到保障。现场配备混凝土输送泵车一辆,需首先开展C55 普通混凝土浇筑(底板),然后进行超高性能混凝土浇筑,为保证施工质量,二者的交界位置需加强振捣。为保证超高性能混凝土更好服务于桥梁建设,施工单位在精确计量、连续泵送、模板密封严实、高温高压养护方面投入了大量精力,超高性能混凝土对加水量敏感、黏度大、坍落度大、养护要求高等特点由此得到较好体现[3]。

表2 模型试验结果

2.4 经验总结

结合工程实例可以发现,超高性能混凝土在桥梁工程中的应用很容易出现气孔不易控制、纤维取向不均、收缩较大等质量问题,这类问题的针对性措施必须得到重点关注。

(1)减少气孔控制措施。由于超高性能混凝土的水胶比较低,这使得其拥有较高的拌合物黏稠度,在搅拌过程容易出现气泡,工程的表观质量和受力性能均会因此受到较为负面影响。超高性能混凝土的含气量一般在0.3%~5.4%,结合微观结构分析可以发现,其硬化后主要存在嵌入孔、引入孔、凝胶孔、毛细孔4 种形式的孔,其中嵌入孔和引入孔会直接影响施工质量。嵌入孔一般为球形,由空气中混入的气泡在搅拌过程中困于混凝土中形成,一般存在1000μm 以上的直径。引入孔同样多为球形,指人为引入的气泡,多为具有引气效果的物质引入,如引气剂,一般存在5~1000μm 的直径。因此,施工单位在搅拌时间、搅拌速度、消泡剂合理利用、振捣时机针对性把握方面投入了大量精力,气泡直径和含气量由此显著下降,气泡分布也由此改善,超高性能混凝土受到的气泡不利影响由此顺利消除,实体品质也实现长足提升。

(2)纤维分布控制措施。制备和浇筑工艺对超高性能混凝土纤维分布的影响较为显著,虽然纤维分布对抗弯刚度的影响较小,但对强度的影响较为深远,因此必须采取针对性的纤维分布控制措施。受纤维取向影响,超高性能混凝土水平浇筑梁试件与垂直浇筑梁试件的强度差距往往较大,二者的破坏面也存在明显差异。入模浇筑方式与超高性能混凝土的抗弯强度存在密切联系,单端浇筑能够实现强度的有效增加,这是由于较强的纤维取向平行流动方向,且快速分层浇筑相较于中点浇筑拥有更高的峰值强度。因此,工程在具体施工中对纤维分布影响进行了深入研究,并通过工艺优化,保证了超高性能混凝土的应用能够形成有利于结构受力的纤维取向,结构的可靠度水平提升,材料用量也得以降低。

(3)收缩开裂控制措施。受材料影响,超高性能混凝土天然具备收缩应变大的特点,一般为500~800με,拆模后出现开裂现象的可能性也大幅提升。因此,工程在具体施工中开展了针对性的热养护,以此保证早期强度的顺利形成,为进一步减小收缩应变残值,脱模后热养护的开展同样不容忽视。在具体施工中,需开展针对性的定量分析,并合理应用小直径骨料和膨胀剂,配合结构构造的优化、拆模时间的科学确定、模板约束的控制、恒温恒湿的实现,即可更好保证施工质量。

3 结论

综上所述,超高性能混凝土可较好用于交通工程。在此基础上,文章涉及的减少气孔控制措施、收缩开裂控制措施等内容,则提供了可行性较高的超高性能混凝土应用路径。为更好地保证交通工程施工质量,标准化和规模化的超高性能混凝土生产必须得到重视。