湿陷性黄土地区高速公路路基处治技术分析

曹格涛

(中交第四公路工程局有限公司,北京 100022)

与其他路基填筑材料比较,黄土这种路基填筑材料的厚度较大,垂直节理较为丰富,是一种较为常见的非饱和欠压密土,其在大荷载作用下极易被压碎,进而引发结构重组的情况,若在此过程中遭到水的浸湿,其强度就会大大下降,并会发生较为严重的湿陷沉降。要想有效解决这一问题,就要对黄土路基实施高质量的压实作业,以此来增强公路路基的稳定性与实际强度,从而有效消除黄土的湿陷性,大大提升湿陷性黄土地区高速公路的路基质量。

1 工程概况

此次研究以处于黄土丘陵地区的某高速公路段的路基处治施工项目为例。该工程整体海拔在800~880m,路段整体的地形起伏较大,且沟壑纵横。其中,K4+000~K4+360 试验段本身就是自重湿陷性场地,其路堤填方的整体高度约17m,地下水埋深度在25~28m。施工计划初步拟定利用振动碾压与重锤补夯相结合的综合压实方法进行施工。

2 湿陷性黄土地区路基处治技术

2.1 原材料性状

一般情况下,黄土具体指的是长期遭受风力剥蚀与搬运而形成的一种原生的粉土堆积物,其厚度较大,大部分呈现出淡黄色与黄色,具体性状如下:(1)湿陷性。黄土遭受水的浸湿后,其强度会明显下降,因此就极易引起较为严重的路基沉降变形。(2)成分。与其他土质相比,黄土的成分组成相对较为单一,且大部分为粉土,粉土颗粒含量为50%~70%。其中,粗粉土颗粒占总重的40%。黄土的重要矿物成分主要有两种:一种是碎屑矿物,另外一种是黏土矿物。这两种物质均具备较强的收缩性、吸附性与膨胀性等特点,是导致黄土湿陷性的主要原因之一。(3)孔隙率。黄土具有较高的孔隙率,其大部分情况下可以达到33%以上,且管状孔隙相对来说较为发达,可以达到0.5~1cm。这也是导致黄土湿陷性的另外一个重要原因。(4)节理。黄土具备较为丰富的垂直节理,却没有形成真正意义上的层理。黄土的垂直节理是在其自身孔隙与自身重力共同作用下形成的,因此其纵向剖面粒径的变化并不突出,且不会自己形成较为明显的分层。(5)含水量。对于黄土来说,其含水量的大小对于其自身的压实特性有着十分明显的影响,具体表现为干密度会随着含水量的增加而呈现出先增大后减小的变化规律。此次研究中,通过试验测定可知,试验路段的黄土最大含湿量为Wop=12.994%,最大干密度为ρdmax=1.704g/cm3。

2.2 压实原理

(1)振动压实。黄土在受激振力的作用下,会在水平与竖直这两个不同的方向上发生强烈的振动。在振动过程中,土颗粒间就会产生不同程度的挤压与滑移,黄土孔隙中的水分与空气就会被挤出,孔隙会明显缩小。此时,颗粒就会重新进行排列,排列方式就会更加的紧凑。另外,在具体振动过程中,土颗粒表面会产生一种较薄的水膜,由于其可以明显减少颗粒之间的摩擦,因此可以在短时间内增强土体的密实度。(2)重锤补夯。重锤补夯主要是利用高度自由降落对局部地面造成的强大冲击力来压实土体的。在这一过程中,冲击能量可以通过波的形式在土体中快速的传播,这会在一定程度上破坏夯点周围土体原有的结构,从而导致土体的孔隙率快速下降,颗粒之间进一步靠拢,此时土体的强度、密度以及稳定性均可得到有效的增强。

2.3 路基处治技术

(1)施工准备。首先,在设计路线上明确确定出相关位置桩,例如路基中线桩、边沟、路堤坡脚以及护坡道弃土堆等;其次,应用全站仪与水准仪来对其具体的位置进行复测,并准确制定出路基的填筑轮廓;最后,在正式施工作业前,施工人员要科学测算地基的承载力与路基的稳定性,进行验算,验算合格后再实施相应的路基填筑作业。(2)地基处理。针对地基表面0.3m 以内的积水、淤泥以及树根要进行彻底清理,翻松土体。同时要超挖2m,利用重锤来对超挖后的地基表面实施夯实,将夯击能严格控制在500kN·m,明确具体的处理深度≥1.0m。另外,地基表面夯实后,要在其上面铺筑一层厚度为1.0m 的6%灰土,再利用静力压路机实施压实作业,以此来彻底消除黄土地基的湿陷性。(3)填料填筑。将填料运送到施工现场之前,现场施工人员要对其含水量进行整体的监测,确保含水量可以达到±2%左右。在这一环节当中,若含水量太低就要加入适量的水进行润湿,若太高则要实施相应的翻晒处理。在填料进场过程中,要从地基的最低处开始,并应用分层填筑以及平行摊铺的方式来对黄土路基实施填筑施工。此外,摊铺的宽度要适当宽于设计路堤的宽度,松铺厚度也应该要合理控制在100~300mm。在填筑期间,每一层均要实施振动压实,待压实后,土体的压实度>96%才可以填筑上一层。填筑完毕后,现场施工人员要通过机械与人工相结合的方法来整平。(4)填料压实。此次研究应用型号为YZ18 的振动压路机对湿陷性黄土路基实施分层的压实作业。在压实作业期间,工作人员要合理控制振动压路机的碾压速度,最佳速度应该为4km/h 左右[1]。每压实3.0m 就要重新利用重锤补夯一次,一次要分成三次来完成。研究中夯点的布置与次序具体如图1 所示。

图1 重锤补夯夯点布置图

3 质量检测

3.1 压实度检测

为了探究不同压实方式的压实效果,文章分别对K4+000~K4+360 试验段路基,经不同压实方法的压实度进行了全面的检测,具体检测数值如表1 所示。

表1 压实度检测结果 单位:%

通过分析与对比表1 中的相关数据可知,重锤补夯可以有效提高湿陷性黄土路基的压实度。经振动压实后湿陷性黄土路基,其压实度为92.2%,并没有达到湿陷性黄土压实度96%的这一硬性要求[2]。应用重锤补夯后的湿陷性黄土路基,各个检测点的压实度均已经超过了97%左右,且均值达到了97.6%,十分符合湿陷性黄土路基施工的要求。由此可以进一步证明,使用单一的振动压实是无法达到湿陷性黄土填筑路基的相关施工要求的,因此要选择振动压实与重锤补夯相结合的综合压实方法来有效提升路基整体的压实度,满足湿陷性黄土路基施工的相关要求。

3.2 沉降观测

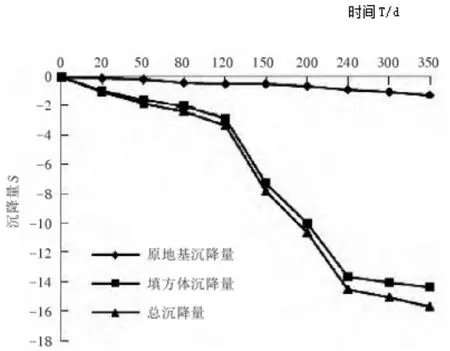

本次研究中对实施黄土填筑路基一年后的沉降进行了详细的观测与数据分析,并在此基础上精准的绘制了曲线图,如图2 所示。

根据图2 可知,路基沉降的程度会随着时间的推移而不断增大,且沉降速率呈现出先增后减的规律趋势。在120d 后,由于与公路相关的多种配套设施的建设基本完成,且车流量在持续的增加,因此公路路基的沉降速度也显示出较为明显的加快趋势。在240d 后,公路路基相对来说已经达到了较为稳定的状态,此时再进行振动压实与重锤补夯这一种综合压实作业,就可以进一步提高路基的稳定性,促使公路路基早日达到稳定状态。

图2 沉降量S 随时间T 变化曲线

3.3 湿陷系数

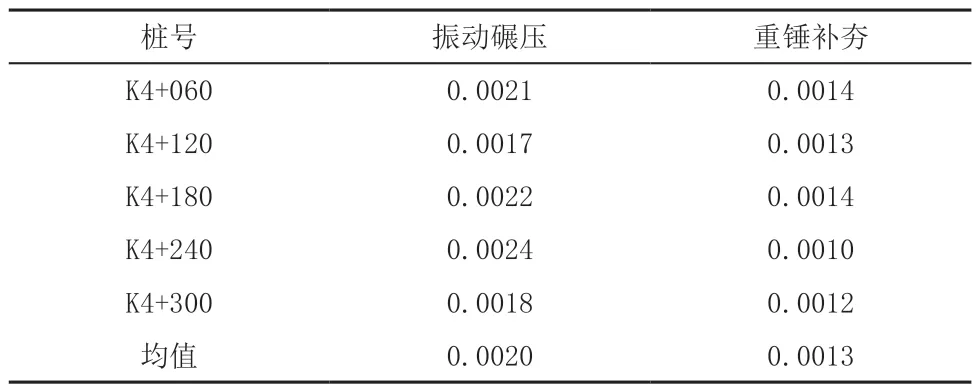

此次研究主要是利用湿陷系数来对试验段4m 深处的路基土的湿陷性进行评价,同时也要准确的测定出其在50kPa 压力作用下具体的变形系数,并将其准确的换算成湿陷系数,具体数值如表2 所示。

表2 路基土湿陷系数

根据图2 数据显示,利用单一的振动压实方法,路基土的湿陷系数在0.0020 左右,其系数无法满足我国《湿陷性黄土地区建筑规范》(GB 50025—2004)中的相关规定,即湿陷系数δs <0.0015[3]。由此可证,采用单一的单振动压实无法消除黄土的湿陷性。但应用重锤补夯方法进行压实的路基土,其湿陷系数均<0.0015。综上所述,采用综合性的压实方法可以有效消除黄土的湿陷性。

4 结束语

我国社会经济发展的新阶段,人们对于交通运输的高效性与日常出行的安全性要求也越来越高。在这一背景下,公路施工单位就要充分重视湿陷性黄土地区高速公路路基处治技术的应用,并根据湿陷性黄土工程的整体特点,结合综合压实施工的机理,通过多种压实方法的结合应用来不断提高路基压实的压实度,有效缩短黄土路基的稳定时间,从而大大增强湿陷性黄土地区高速公路路基的稳定性,进一步提高路基的整体质量。