广东地区路基填筑中高液限土的处治技术及试验研究

吴正新,钟 明

(中交第四航务工程勘察设计院有限公司,广东 广州 510230)

近年来随着广东省高等级公路建设的快速发展,建设重心已逐步由沿海经济发达地区转移至靠近内陆的山岭重丘区,这些地区赋存着大量的高液限土。据统计,广东省已建或在建的高速公路中,近40%的高速公路在路基工程中面临高液限士的处理问题,涉及金额超过500 亿元。高液限土具有弱膨胀性、裂隙性和崩解性等独特的工程特性,如果不对高液限土进行合理的处治,就会导致路基在运营期产生一系列的病害。我国地大物博,不同的地区高液限土的工程特性也呈现不同的特点,因此因地制宜的选取合理的处治方案是项目建设中的关键性技术问题,引起了项目建设者、科研院所等的广泛关注。

1 高液限土常见的工程病害

由于高液限土的固有的工程性质,因此如果不进行相应的处治直接用作路基填料,就可能会引起多种病害。

(1)不均匀沉降。高液限土在天然状态下一般是块状,在施工过程中难以粉碎,压实困难。在路基施工完成后,由于湿胀干缩效应的存在,路基土在自重和交通荷载的共同作用下容易产生不均匀沉降,导致路面结构高低不平形成裂缝,道路路用性能降低,特别是在桥头等高填路段最为严重。

(2)路基开裂。路基施工完成后,水分从路基与大气接触的边坡或者路基等部位蒸发,同时由于降雨形成地表径流,地表水会渗入土体中,在二者的反复作用下会造成高液限土路堤大面积开裂,进而反射至路面结构中。

(3)滑坡。路堤滑坡的外因是由于土体三面临空,在降雨、蒸发、地表水和地下水的渗流以及风化等自然作用下发生变形,内因则与高液限土自身的工程性质、施工质量以及下卧层条件有关。特别是对于地下水位较高的鱼塘、水田段,由于勘察不到位,设计、施工方案不合理以及排水措施不到位等原因会导致地下水或地表水进入路堤导致边坡变形,形成滑坡。

(4)水稳定性问题。高液限土路基填料含水率比较低时,由于比较坚硬压实效果较差,在运营期受地下水和地面水影响,承载力会大幅下降。在含水率较高时一般呈块状,难以将含水率降低至最佳含水率,从而不易保证达到规定的压实度要求。

综上所述,大部分高液限土不能直接作为高等级公路路基填料。然而广东省高液限土分布广泛,全部废弃必然导致增大投资,延误工期。因此有必要针对高液限土研究科学的利用和改良方法。

2 高液限土主要的处治措施

2.1 隔水防护法

本方法从改善高液限土的水稳定性出发进行防护,从而改善高液限土的工程使用性质。运用到工程中时,其主要的隔水措施是设置粒料吸收层及采用包边、包芯等方式。首先通过晾晒等措施保证高液限土含水率接近其最佳含水率,然后将其压实后作为芯体,用相对较好的土体或改良土体在路堤两侧填筑压实,最后在顶部做好防止水下渗的封闭层,使整个路基结构成为一个封闭的不浸水的整体。在具体工程应用中通常也会辅以土工格栅等合成材料。经工程项目实践检验,采用该法的路堤承载力和稳定性均能达到路基设计相关规定。

2.2 改善颗粒级配

改善颗粒级配是一种物理改良方法,主要是针对高液限土的细粒含量过高,缺少粗颗粒的骨架作用的特点,在高液限土中掺入砂、砂性土、粗粒土等粗粒料,进而改善其强度及水稳定性的方法。粗粒料掺入以后,改善土体原有的颗粒级配,削弱细颗粒对土的性质的影响,使粗颗粒在土中产生骨架作用。高液限土的粗颗粒零星分散,骨架作用不明显,其工程性质与土粒本身的晶格特征有关。使用改善颗粒级配方法的优点在于:如果当地砂或砂性土土源丰富,用该方法比较经济,施工工艺便于掌握,不影响工期。但是也有其固有的缺陷:掺率较大,给材料调配、运输带来了一定困难,如果在集料不充足的地方使用该方法则会增大成本,且砂、土之间难以拌和均匀。

2.3 直接改善施工工艺

直接改善施工工艺的方法是通过改进填筑工艺(如增大碾压机械的吨位、控制填土的含水率、改变松铺厚度等方法),进而使填筑的土体强度、变形、水稳定性满足工程需要。由于土体是固体颗粒、水、空气组成的三相系,土颗粒在土体中起着骨架的作用,随着碾压机械吨位的增加,碾压机械对土体做的压实功增加,使土体内的水和空气排出,颗粒的间距不断减小,小颗粒会填充大颗粒的孔隙,从而提高了土体的密实度。提高碾压机械的吨位,但并不是说机械的吨位越大越好,还要考虑含水率、合理的松铺厚度等因素,控制好填料的含水率和松铺厚度才能获得最佳的压实效果。

2.4 掺入无机结合料

路基施工中一般采用石灰和水泥等无机结合料对高液限土改良。由于石灰、水泥和土体之间的化学反应,会导致高液限土的工程性质改善,从而满足路基填料的相关要求。本方法操作简单,成本不高,能就地取材,是比较常见的处置方法,但也存在一定的缺陷:水泥、石灰均为细分散材料,在现场拌合不易均匀;冬雨季降雨条件下施工困难;需要较长的养护时间;掺水泥处理需要拌合、摊铺和碾压等工序有序进行,而掺石灰处理的水稳定性比较差。

3 高液限土掺砂改良设计实例

3.1 项目概况

本文依托项目湛江地区某公路沿线分布大量的高液限土,为有效利用高液限土填筑路堤,以节约建设成本和保护环境,需进行试验路段施工,就改良方案、施工工艺等进行研究,以获得不同的改良方案的特点和相应的工艺以及最佳的质量控制措施等。本项目取土场中的高液限土液限为57.6%、塑限为27.2%、塑性指数为29.5、含水率为25.7%、小于0.074mm 的细粒含量为84.8%,为高液限粉土,素土最大干密度为1.75g/cm3,在压实度90%的条件下,CBR 值为3.0%。因土粒强度稍低,不满足路基用土的技术条件,须进行改良处理。因该高液限土含水率和细颗粒含量较高,尤其细粒含量达到84.8%,比较适合掺砂改良。

3.2 室内试验

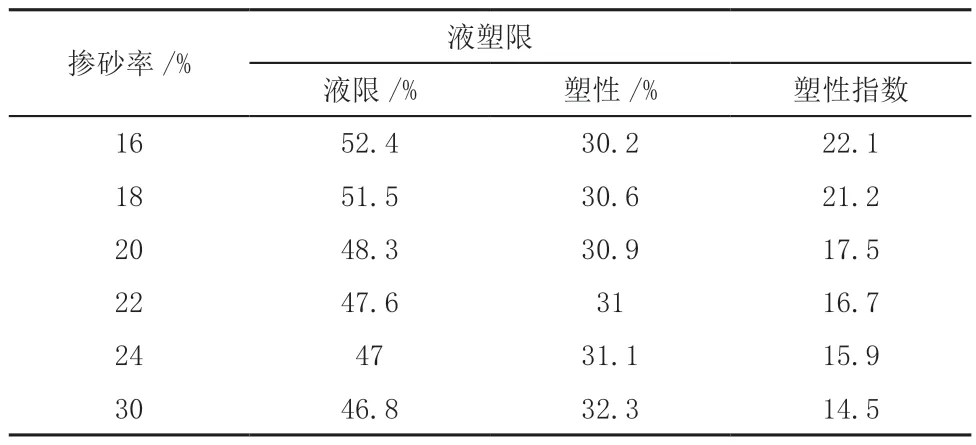

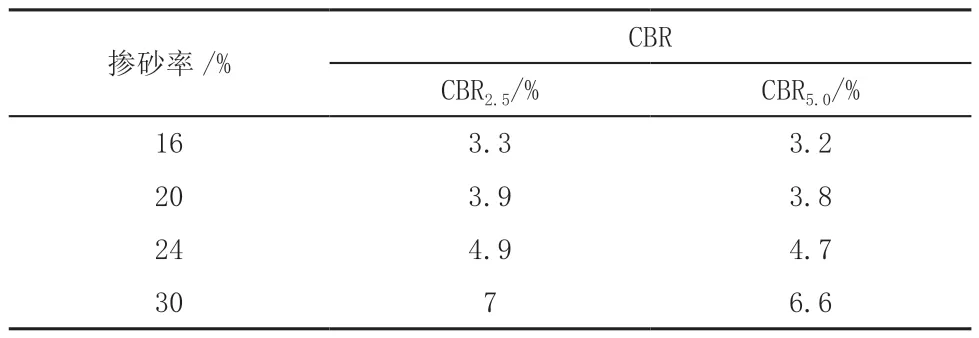

依据相关试验规程进行了高液限土的物理力学指标的室内试验,试验项目包括颗粒分析、液限和塑性指数、天然含水率、比重、击实试验、CBR 试验、压缩试验等。结合本项目高液限土细颗粒含量高和含水率高、强度较低的特点,选用掺级配良好的中粗砂的办法来改良高液限土。通过在16%、18%、20%、22%、24%、30%几种不同掺砂率的情况下,对掺砂率对压实度、CBR 值、最大干密度、最佳含水率、液塑限、压实含水率的影响进行试验与分析,得出高液限土最佳的掺砂率。试验部分结果如表1~4 所示。

3.3 试验结果分析

室内配比试验结果表明,最大干密度随着掺砂率的增加而逐渐增加,掺率从0 到20%增加较缓慢,从20%到24%有明显的提高,超过24%之后增加幅度较小。随着掺砂率的增加,高液限土的最佳含水率逐渐减少,其减小幅度的趋势呈先快后慢。随着掺砂率的增加,高液限土的液限值逐渐减少,从0 到20%减小幅度较大;从20%以后减小幅度较小。含水率下降得比较有限,由于掺砂比例不是很大,所以土体的含水率还需要通过晾晒的办法降低到最佳含水率附近,其碾压效果最好。若掺砂率较大时,达到30%以下时,也能较好地降低土体含水率。通过在高液限土中掺砂来改善土体的颗粒级配,降低其含水率,增大了高液限土中粗颗粒含量,上体压实性能得到明显提高。在相同击实功能作用下,细颗粒充填在粗颗粒间,使得密实效果较好,从而使得土体的干密度增加;由于砂粗颗粒的增加,比表面积增加,使得土体在较低的含水率下击实后,能够达到最大干密度,从而达到改善高液限土的目的。通过室内进行不同掺料的配比试验发现,掺砂20%比较经济合理。

表1 高液限土的击实结果

表2 界限含水率与高液限土掺砂率的关系

表3 含水率随高液限土掺砂率的变化关系

表4 掺砂改良高液限CBR 值

4 结束语

文章依托湛江地区某公路项目,对高液限土路基填筑的主要病害进行分析,提出了针对该类土的常见的处治措施。同时,结合室内试验,对公路项目的掺砂改良方案进行了论证和研究。相关成果为指导高液限土处治设计和施工提供了解决思路,具有一定的推广价值。