退火温度对DP590 冷轧双相钢相变和组织的影响

李慧远,戴杰涛,冼玲标,刘雪丽,任建平,高永坚

(1.广州JFE 钢板有限公司,广东 广州 511462;2.广州大学机械与电气工程学院,广东 广州 510006)

为追求汽车轻量化,响应节能、减重和环保,生产成本低的先进高强钢受到越来越多的研究和关注[1-3]。以相变强化为基础,由硬相的马氏体和软相的铁素体组合的双相钢具有高的初始加工硬化速率和优异的延伸率[4-5]。与同等级别屈服强度的传统钢相比,此种组织的双相钢有着更高的极限抗拉强度,因而双相钢广泛应用于汽车的纵梁、保险杠、悬挂系统等零部件,是汽车钢板的理想材料[6]。双相钢的组织主要由铁素体和马氏体组成,强化机制主要体现在马氏体的相变强化,其中屈服强度主要取决于软基体组织的铁素体强度,而抗拉强度主要受两相的共同影响[7]。控制双相钢中马氏体的体积分数、形态和分布状况,对双相钢的性能具有重要的影响。文章以厚度2.0mm 的DP590 冷轧钢板为原料,基于现场冷却工艺,在实验室进行模拟连续退火试验,重点研究不同退火温度下,DP590 冷轧钢板中马氏体和铁素体在给定冷却工艺下的奥氏体相变和组织形态演变,以期为DP590 MPa 级冷轧双相钢的工业生产提供理论指导。

1 实验材料及方法

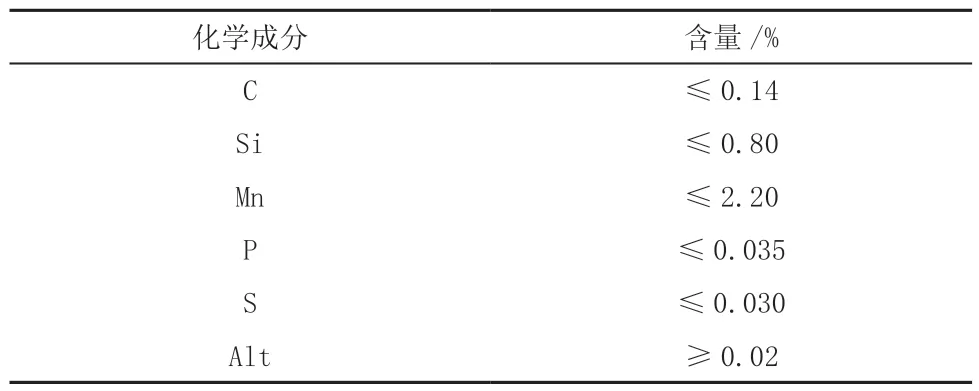

试验用钢材料为厚度2.0mm 的冷轧钢板,化学成分如表1 所示。

表1 试验用钢的化学成分

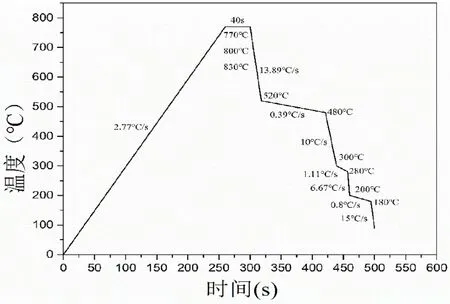

在冷轧钢板上沿轧制方向上切割出适用于Gleeble-3800 热模拟试验机的拉伸形试样。首先在Gleeble-3800热模拟试验机上利用热膨胀仪测定试验钢的AC1 和AC3 点。结合现场分段冷却工艺,试验钢的连续退火工艺设定为以2.8℃/s 的加热速率加热到不同的退火温度并保温40s,退火温度分别为770℃、800℃和830℃。保温后,以约13.9℃/s 的冷却速率快速冷到520℃,再以10℃/s 冷却到室温。实验钢的连续退火工艺如图1 所示。为研究试验钢在不同退火温度下的奥氏体化程度,试样加热到不同退火温度保温40s 后进行淬火处理。

图1 试验钢退火工艺示意图

连续退火后的热模拟试样沿等温区中间切开,试样经研磨和抛光后,采用体积分数4%的硝酸酒精溶液浸蚀,并在LEICA DM2500m 金相显微镜和NOVA NANOSEM 430 环境扫描电子显微镜(SEM)观察试样的金相显微组织。同时采用定量金相软件测量试验钢在不同退火温度下保温40s 淬水后的铁素体向奥氏体转的体积分数。

2 实验结果及分析

2.1 退火温度对奥氏体化程度的影响

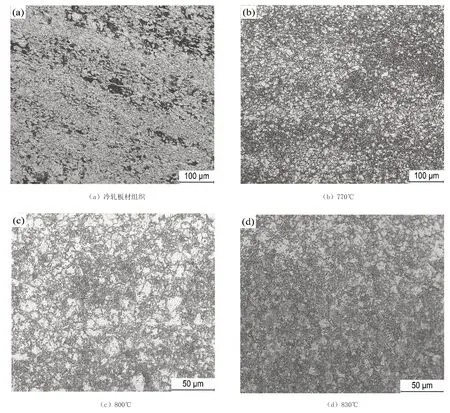

试验钢加热到不同退火温度保温40s 淬水后的金相组织和冷轧钢板的金相组织如图2 所示。通过图2(a)金相组织可以发现,冷轧组织主要为沿轧制方向拉长的铁素体和少量的珠光体。少量珠光体沿着轧制方向呈带状分布,这种组织的遗传性会使奥氏体在随后的连续退火过程中优先在珠光体晶界形核并快速的向珠光体内长大[8]。淬水后的组织均为未奥氏体化的铁素体和奥氏体相变后的马氏体组成,如图2(b)~(d)所示。加热到两相区退火温度后,珠光体消失,沿轧制方向分布的铁素体因再结晶而等轴化。随着退火温度的升高,铁素体体积分数减少,马氏体的体积分数逐渐增多。马氏体的体积分数可以定量表明不同退火温度下铁素体向奥氏体转变的程度。通过定量金相分析,可以分别估算出不同退火温度下铁素体向奥氏体转变的体积分数。其中770℃等温40s 时相变的体积分数约为24%,800℃等温40s 约为42%,而退火温度升高到830℃时,铁素体向奥氏体发生相变的体积分数快速增加,约为74%。

2.2 退火温度对奥氏体相变和组织的影响

试验钢在加热过程和冷却过程中的热膨胀曲线如图3 所示。由图3(a)试验钢加热过程中的热膨胀曲线可知该试验钢的AC3 和AC1 分别为904℃和724℃,即发生奥氏体相变的开始温度为724℃,完全奥氏体相变温度为904℃。为获取双相组织,退火温度应介于奥氏体转变开始温度和结束温度之间。图3(b)~(d)退火温度分别为770℃、800℃和830℃保温 40s,在给定冷却工艺条件下的热膨胀曲线,可以发现,冷却过程中试验钢均发生了相变,随着退火温度的升高,相变开始的温度和结束温度会有所提高。其中,在退火温度为770℃和800℃时,热膨胀曲线的拐点并不明显,奥氏体相变的开始和结束温度相差不大,分别为518℃、494℃和522℃和500℃。当退火温度升高到830℃时,热膨胀曲线拐点较为明显,相变开始温度提高到646℃。另外,对比不同退火温度下的奥氏体相变开始温度,可以发现退火温度在830℃时,奥氏体发生了先共析铁素体相变,而退火温度为770℃和800℃时,奥氏体向铁素体的相变被抑制。连续退火加热过程中,钢中的C 和Mn 等元素将会向奥氏体中转移,从而提高铁素体的纯净性和奥氏体的淬透性[9]。奥氏体相变温度的升高表明奥氏体的稳定性降低。图2 实验结果表明,退火温度为770℃和800℃时,铁素体向奥氏体相变的体积分别为24%和42%,而退火温度升到830℃时,奥氏体相变体积分显著增加,数约为74%。相比较而言,退火温度为830℃时,单位体积奥氏体中的C 含量相对减少,降低了奥氏体的稳定性,在随后的冷却过程中易于发生相变。而退火温度为770℃和800℃时,试验钢中的奥氏体稳定性相对较高,难以发生铁素体相变。

图2 试验钢不同退火温度下保温40s 淬水后的显微组织和冷轧板材组织

图3 试验钢加热过程不同退火温度保温40s 冷却过程热膨胀曲线

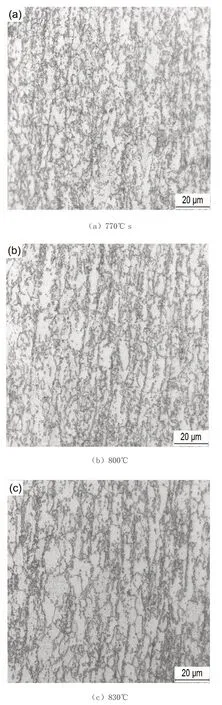

试验钢在不同退火温度下连续冷却后的光学显微组织如图4 所示。试验钢在不同退火温度下的组织均为铁素体和马氏体,随着退火温度的升高,铁素体晶粒尺寸增大,晶粒更加均匀。双相钢中铁素体的体积分数和铁素体的晶粒尺寸及晶粒的均匀性是影响材料塑性的主要因素[10]。试验钢在扫描电镜下放大4000 倍的金相照片如图5 所示。退火温度为770℃时,铁素体晶粒尺寸为6.4μm,不规则的岛状马氏体在铁素体晶界上杂乱分布。退火温度为800℃时,铁素体晶粒尺寸略有增大,约为7.1μm,分布在晶界上的岛状马氏体粗化,由不连续状分布向连续分布转变。当退火温度为830℃时,块状铁素体晶粒显著增大,由退火温度为770℃时的6.4μm增大到9.5μm,在块状铁素体之间出现尺寸约为3μm的等轴铁素体晶粒。由图3 实验结果可知,这些等轴铁素体为过冷奥氏体在冷却过程中相变的先共析铁素体,且岛状的马氏体在晶界上分布更加均匀。与退火温度为800℃时的马氏体数量相比,马氏体的数量相对减少。由图4 可知,退火温度在830℃,奥氏体平均碳含量降低,降低了奥氏体的稳定性,在冷却过程中奥氏体发生铁素体相变,降低了奥氏体向马氏体转变的数量,且抑制了岛状马氏体的长大和粗化。在双相钢发生形变时,软相的铁素体基体会首先产生相对滑动出现屈服,因此在双相钢中,屈服强度主要取决于软基体组织的强度,从而提高铁素体含量可以改变双相钢的屈服强度[11]。

3 结论

(1)试验钢的AC3 和AC1 温度分别为904 ℃和724℃。随着退火温度的升高,试验钢中奥氏体体积分数增大。在退火温度为830℃时,奥氏体体积分数显著增加,由770℃的24%增加到830℃的74%。

(2)连续退火冷却过程中,退火温度在770℃和800℃时奥氏体未发生铁素体相变,而退火温度为830℃时,奥氏体稳定性降低,发生铁素体相变。

(3)3 种退火温度下试验钢的组织均为铁素体和岛状马氏体。退火温度由770℃增加到800℃时,马氏体数量增多,晶界上岛状马氏体由不连续状分布向连续分布转变。当升高到830℃时,块状铁素体尺寸粗化明显且体积分数增加,岛状马氏体数量减少。

图4 试验钢不同退火温度下的光学显微组织

图5 试验钢不同退火温度下的SEM 形貌