不锈钢渣制备混凝土路面砖的试验研究

刘晓轩,周 维

(1. 宝武集团环境资源科技有限公司转底炉事业部,上海 201900;2. 上海复洁环保科技股份有限公司, 上海 201900)

不锈钢渣(简称 EAF 渣)是生产不锈钢过程中排出的固体废弃物,2018年我国不锈钢产量达到2800 万 t,产生不锈钢渣约700万 t。根据不锈钢冶炼时候的冶炼炉不同,不锈钢渣主要分为 EAF 渣(电炉渣)和 AOD 渣(氩氧炉渣),其中 EAF 渣为黑色,颗粒较多,与普碳钢渣较为相近,矿物相主要包括硅酸二钙和镁蔷薇辉石组成[1]。若 EAF 渣不能合理处置利用,一方面将会占用大量土地资源堆存,另一方面,由于其含有一定的强氧化性 Cr6+,长期堆放将会危害人体健康、污染水源和环境[2]。不锈钢渣常见的资源化利用途径包括返生产、作为水泥原料、制备微晶玻璃等方式[3]。利用 EAF 渣制备混凝土路面砖,一方面可以为其寻找一条合适的资源化利用途径,另一方面通过混凝土固化作用,降低了其中的重金属溶出风险,对于 EAF 渣的资源化利用具有重要意义。

1 试验

1.1 试验原材料

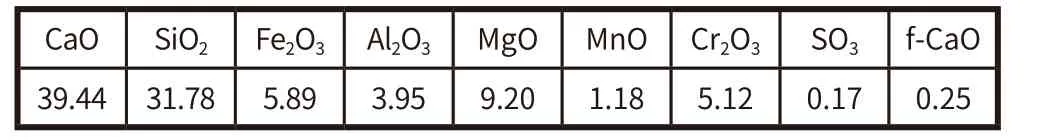

试验所用 EAF 渣为上海市某钢厂提供的 EAF 渣,水泥为某水泥公司生产的 P·O 42.5 普通硅酸盐水泥,碎石和中砂由上海市某建材公司提供。EAF 渣化学成分如表1所示,水泥的物理性能如表2所示。

表1 EAF 渣的化学成分

表2 水泥的物理性能

1.2 试验方法

(1)基本物理性能。颗粒级配、表观密度等性能参照 GB/T 14684—2011《建设用砂》进行检测。

(2)重金属。参照 GB 5085.3—2007 《危险废物鉴别标准浸出毒性鉴别》测试浸出液中的 Pb、Cr、Cu、Ni 等重金属的含量。

(3)放射性。参照 GB 6566—2010 《建筑材料放射性核素限量》进行内外照指数检测。

(4)安定性。参照 GB/T 24175—2009 《钢渣稳定性试验方法》、YB/T 4228—2010 《混凝土多孔砖和路面砖用钢渣》进行压蒸粉化率和压蒸膨胀率检测。

(5)路面砖性能。参照 JC/T 446—2000 《混凝土路面砖》进行性能检测。

2 结果与分析

2.1 EAF 渣基本性能

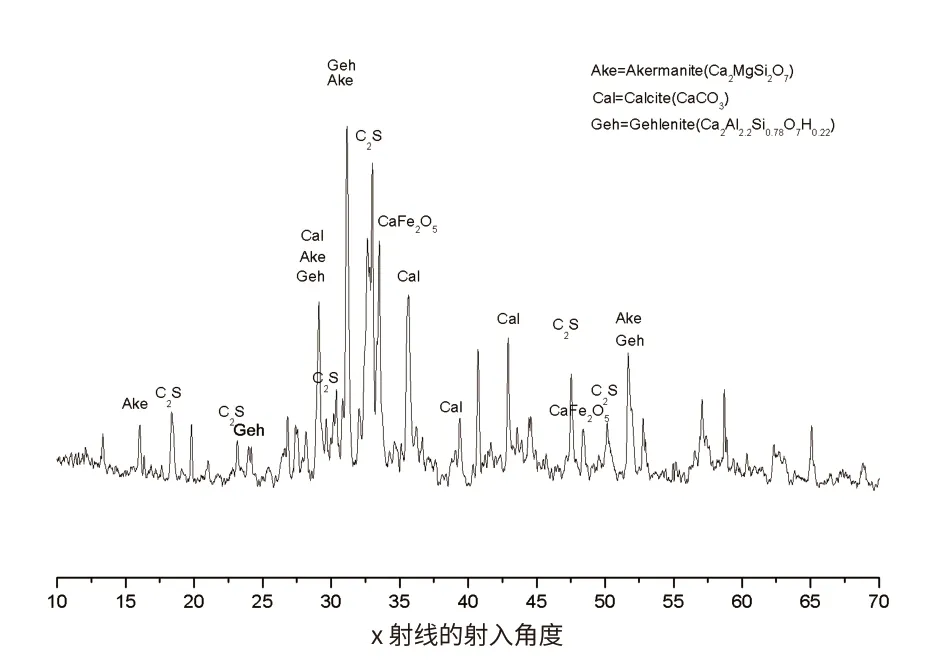

采用 XRD 分析方法对 EAF 渣矿物组成进行分析,结果如图1所示。

图1 EAF 渣的 XRD 分析

EAF 渣主要矿物组成为硅酸二钙(Ca2SiO4)、镁硅钙石[Ca3Mg(SiO4)2],次要矿物有 RO 相、尖晶石固溶体和玻璃质等。

参照 GB/T 14684—2011,对 EAF 渣、中砂和细砂的颗粒级配、表观密度等指标进行测试,测试结果如表3所示。

表3 细集料的基本性能

EAF 渣的表观密度远大于普通中细砂,这可能是由于其含有一定的金属元素。堆积密度、紧密密度和空隙率与普通中细砂接近,细度模数与细砂相近,含泥量和含水率远大于普通中细砂。

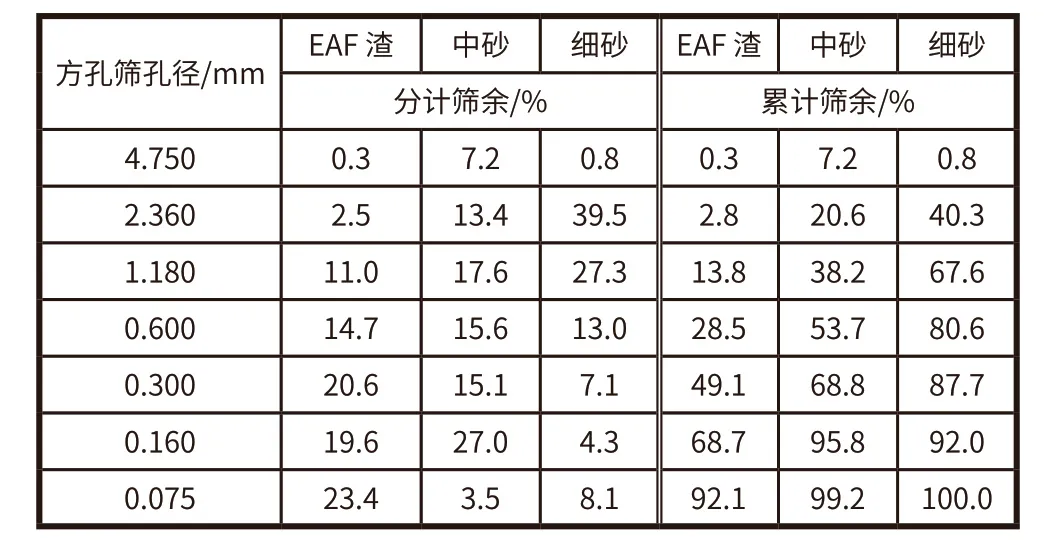

EAF 渣及普通中细砂的筛分结果如表4所示。

表4 细集料筛分试验结果

EAF 渣颗粒较小,在不同粒径范围内的分布较为平均。颗粒尺寸在 0.60 mm 以上的不到 30%,在 0.16 mm 以下的达到 30% 以上。

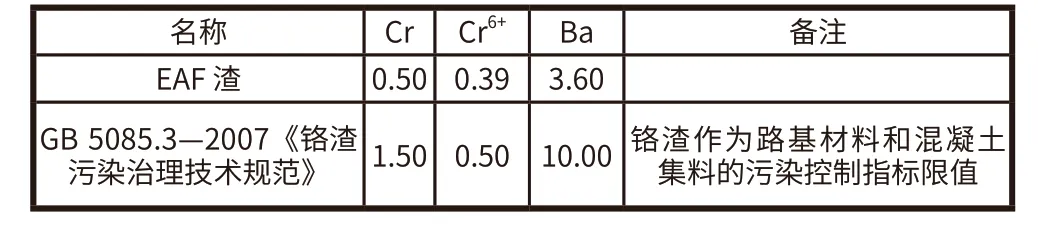

EAF 渣的重金属浸出液浓度检测结果如表5所示。

表5 EAF 渣重金属浸出液浓度mg/L

EAF 渣的总 Cr、Cr6+和 Ba 浸出液浓度未超标,可以用作混凝土路面砖的集料。

EAF 渣的放射性检测结果如表6所示。EAF 渣的放射性内外照指数均低于 GB 6566—2010 中规定的限量要求,EAF 渣可以用作建筑材料。

表6 EAF 渣放射性检测

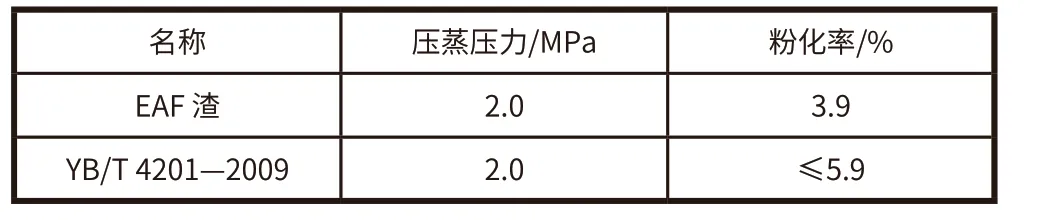

EAF 渣的安定性检测结果如表7所示。EAF 渣的压蒸粉化率低于 YB/T 4201—2009《普通预拌砂浆用钢渣砂》标准限值,说明在压蒸过程中并未发生大量 f-CaO 和 f-MgO 的消解粉化。

表7 EAF 渣压蒸粉化率

2.2 EAF 渣掺量对路面砖性能的影响

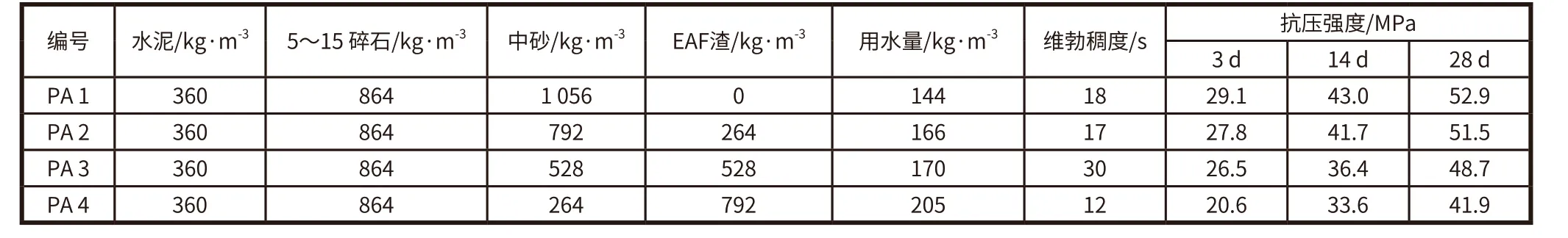

以常用的 Cc30混凝土路面砖配比为基准,按照 EAF 渣替代中砂 25%、50% 和 75% 设计混凝土路面砖配合比。具体配合比和混凝土性能如表8所示。

表8 不同 EAF 渣掺量混凝土路面砖配合比和混凝土性能

EAF 渣替代中砂掺入混凝土路面砖中,一方面导致混凝土用水量增加,另一方面导致抗压强度下降,且随着掺量的增加,影响更加明显。当 EAF 渣替代中砂 50% 时,混凝土28d 抗压强度下降约4MPa,而当 EAF 渣替代中砂 75% 时,混凝土28d 抗压强度下降约10MPa。综合考虑 EAF 渣对混凝土用水量和强度的影响,确定 EAF 渣较为合适的掺量为 ≤ 50%。

2.3 胶凝材料用量对路面砖性能的影响

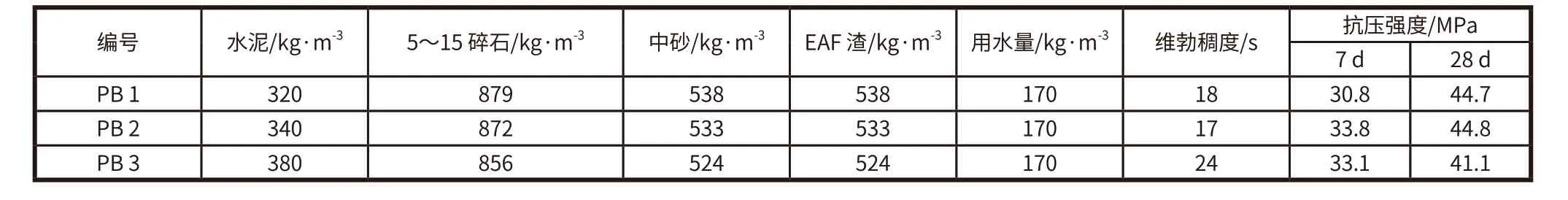

根据 EAF 渣不同掺量的试验结果,按体积不变的原则设计混凝土路面砖配合比,研究不同胶凝材料用量对混凝土路面砖性能的影响。在保证强度性能的前提下为混凝土路面砖选择更为合理的混凝土配合比,混凝土维勃稠度控制在 10~20 s,具体配合比和混凝土性能如表9所示。

表9 不同胶凝材料用量的混凝土路面砖配合比和性能

当水泥用量从320kg/m3增加到340kg/m3时, 掺 EAF 渣的混凝土7d 抗压强度增加3MPa,28 d 抗压强度变化不明显,水泥用量继续增加对强度影响不明显。不同配比均能满足路面砖 Cc30强度要求,从经济性考虑,水泥用量在340 kg/m3比较合适。

表10 混凝土路面砖中试生产配合比 kg/m3

2.4 EAF 渣混凝土路面砖中试产品性能

根据 EAF 渣用量和胶凝材料用量对路面砖的影响结果,结合实际生产,确定了掺 EAF 渣混凝土路面砖中试生产配合比,具体参数如表10所示。

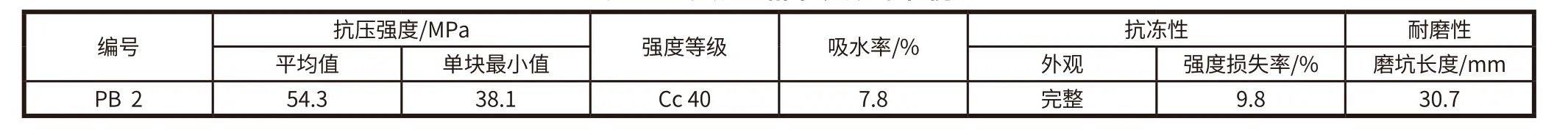

掺 EAF 渣的混凝土路面砖在洒水自然养护3d 后,取样送至混凝土养护室,养护至规定龄期进行检测。路面砖力学性能检测结果如表11所示。

表11 混凝土路面砖的力学性能

对照 JC/T 446—2000 可知,掺加 EAF 渣的混凝土路面砖,力学性能较优,达到 Cc30强度等级以上;吸水率略大,但满足标准中合格品吸水率 ≤ 8.0% 的要求。抗冻性能较优,经25次冻融循环后,混凝土路面砖外观完整,无剥落、开裂现象,强度损失率均满足标准 ≤ 20.0% 的要求;耐磨性满足标准中合格品磨坑长度 ≤35mm 的要求。

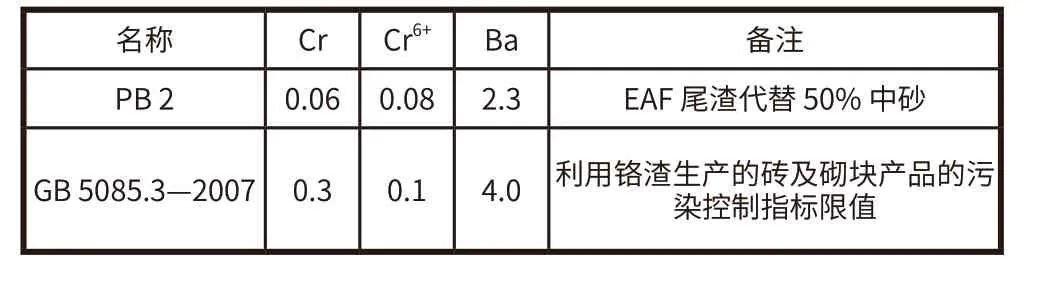

混凝土路面砖重金属浸出液浓度检测结果如表12所示。掺 EAF 渣混凝土路面砖的总 Cr、Cr6+和 Ba 浸出液浓度均低于 GB 5085.3—2007 中利用铬渣生产的砖及砌块产品的污染控制指标限值。

表12 路面砖中试产品重金属浸出液浓度 mg/L

路面砖放射性指标检测结果如表13所示。

表13 路面砖中试产品放射性检测

掺 EAF 渣混凝土路面砖的放射性内外照指数均低于 GB 6566—2010 中规定的限量要求。将掺 EAF 渣混凝土路面砖在 2.0 MPa 压力下压蒸3h,试件外观完整、无裂缝。压蒸试验结果表明掺 EAF 渣混凝土路面砖的安定性良好。

3 结语

(1)EAF 渣主要成分为 CaO、SiO2和 MgO,主要矿物组成为硅酸二钙(Ca2SiO4)、镁硅钙石[Ca3Mg(SiO4)2],次要矿物有 RO 相、尖晶石固溶体和玻璃质等。

(2)EAF 渣细度模数与细砂相近,含泥量和含水率远大于普通中细砂,颗粒较小,0.6 mm 以下占 70% 以上。EAF 渣的放射性内外照指数和压蒸粉化率均合格。参照 GB 5085.3—2007 中铬渣作为路基材料和混凝土集料的污染控制指标限值,总 Cr、Cr6+和 Ba 浸出液浓度均未超标,可以用作混凝土路面砖的集料。

(3)EAF 渣替代中砂掺入混凝土路面砖中将导致混凝土用水量增加和抗压强度下降,较为合适的掺量为 ≤ 50%;在一定范围内,增加水泥用量有助于提高混凝土路面砖的抗压强度。结合经济性考虑,水泥用量在340 kg/m3比较合适。

(4)以 50% EAF 渣替代中砂制备的混凝土路面砖中试产品,力学性能较优,达到 Cc30强度等级以上,抗冻性能优良,耐磨性和吸水率均满足 JC/T 446—2000 相关指标要求;掺 EAF 渣混凝土路面砖重金属浸出液浓度未超标,放射性内外照指数和压蒸实验均合格。