浅析柴油加氢精制装置铵盐堵塞影响及处理

陶贵金 孟祥雷 杨凤滨 李锡杨

摘 要:加氢装置的主要目的是脱除原料油中含有的硫、氮、氧等非烃化合物并使原料油中含有的部分芳烃和烯烃饱和。加氢过程中的产生的NH3和HCl会结合成NH4Cl,存在于反应系统中。本文介绍了柴油加氢精制装置在提降量过程中由于铵盐结晶堵塞的影响及处理方法。

关键词:柴油加氢 ;铵盐结晶; 循环量

1装置概述

辽阳石化公司为满足柴油质量升级需要[1],于2007年投产一套120万吨/年加氢精制装置。装置的原料油为550万吨/年常减压装置加工的俄罗斯原油的直馏柴油和少量石脑油,也考虑了加工焦化汽、柴油的可能性。通过加氢精制生产出精制柴油和石脑油,在生产过程中也生成少量的酸性气体和瓦斯。

2铵盐堵塞影响

2.1第一次波动过程、现象及处理

1月5日开工,至7日凌晨开工成功后装置逐渐提高处理量至120t/h。至7日中班,操作员接调度指令,提处理量至140t/h。在提量过程中,出现循环氢入口流量、出口压力,原料泵出口流量,新氢机出口压力,反飞动线流量等相关参数波动的现象,原料泵出口控制阀一直处于手动状态,反飞动控制阀处于半自动状态且阀位一直未发生变化。图1为1月7日波动时的趋势图,其中最上面1条波动较大的线为原料泵出口流量,第二条线为新氢机出口压力,第三条波动最大的线为循氢机入口流量,第四条线为循氢机出口压力。

从图中可以看出,各参数波动形式类似于正弦波,其波动周期在40~50s之间,原料量与循环量波动形式随时间基本相同,两台压缩机出口压力波动曲线随时间形式也基本相同,压力参数的波峰与流量参数的波谷相对应。在波动时,循环量的峰值相差15000Nm3/h(90000~105000Nm3/h)左右,原料量的峰值相差10t/h(120~130t/h)左右,循氢机及新氢机出口压力峰值相差0.2~0.3MPa(8.3~8.6MPa)左右。其他参数如原料混氢前压力,反应器入口、出口压力,高压换热器E6101C管程出口压力均有相应波动。

当班班长带领外操对装置相关部位进行检查确认,未发现异常情况。装置适当降量至125t/h左右未见好转,并联系仪表校验循环氢压缩机入口流量,在校验过程中,由于该流量指示回零,压缩机反飞动控制阀全开,经过人为大幅度扰动后,装置逐渐恢复平稳。处理量稳定在130t/h。由于该现象首次发生,且现场无明显异常,因此未判断出原因所在。

2.2第二次波动过程、现象及处理

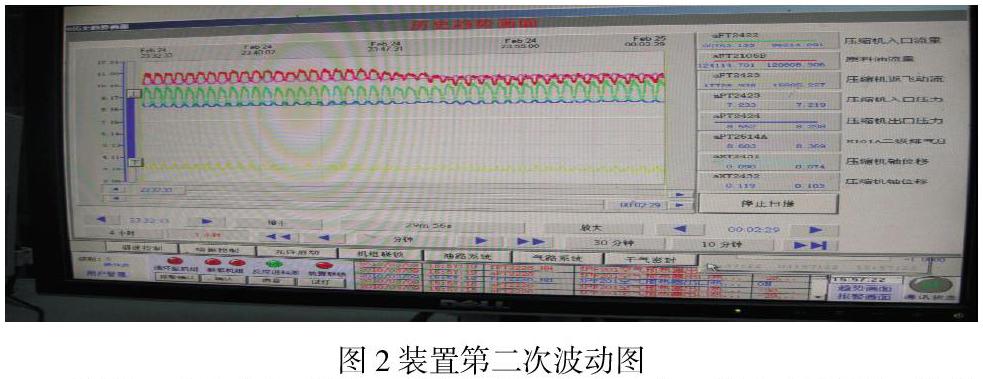

波动前装置加工量130t/h,循环量93000Nm3/h,装置生产正常。至22:30,循氢机入口流量、原料泵出口流量等相關参数逐渐波动,如图2所示。

从图2可以看出,其波动形式与图1基本一致。其波动的周期,峰值的相差也基本相同,现场也同样未发现异常,波动最为明显的为循环氢入口流量(第3条),其次为原料泵出口流量(第1条),各出口压力也可能存在小幅度波动,但由于区势测量精度有限,在波动初期未被体现出来。最下面一条为反飞动线流量,其波动规律与循氢机出口压力相同。当班员工将原料泵出口流量降低(降至120t/h左右),且将循氢机的转速降低了150rpm左右(10500rpm→10350rpm),情况虽未立刻有所好转,但经过40分钟左右,系统恢复了正常。

2.3第三次波动过程、现象及处理

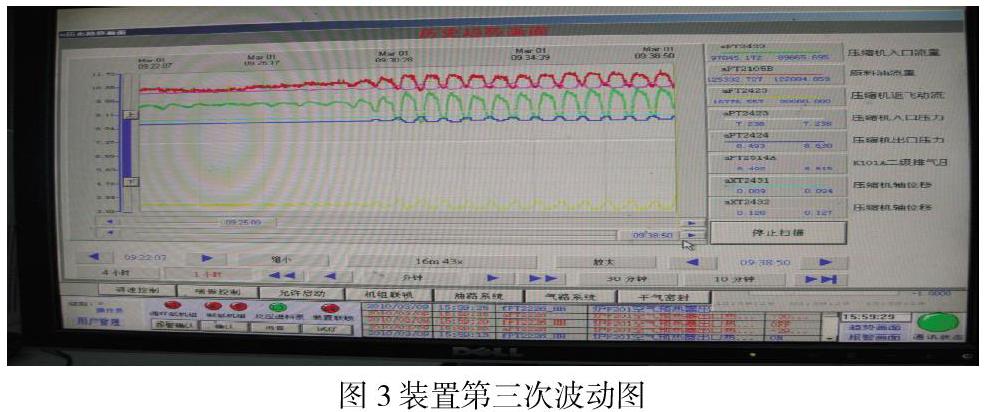

白班接班时,处理量120t/h,循环量97000Nm3/h,装置生产平稳。

9:10左右,接调度令提量至130t/h,至9:25提量至125t/h左右,相关参数开始波动,形式同前,如图3所示。

由于有第一次人为干扰后波动消失的先例,车间令操作员将反飞动控制阀由半自动状态改为手动状态,人为将阀开度瞬间开大至90%左右。因阀原开度较大60%左右,效果并不明显。后缓慢将控制关至40%,瞬间开大至90%,波动消除,如图4所示。

3原因分析总结

消除波动至今,反飞动控制阀一直处在60%左右开度,其流量也保持在35000Nm3/h左右,装置处理量一直未做提升,波动现象也未再次出现。经分析讨论,认为装置现阶段在较大处理量及循环氢量下稳定性较小,提高装置的处理量或装置本身在一定的高处理量下都可能引起循环氢流量及循氢机出口压力突然波动,造成原料泵出口流量、新氢机出口压力波动,并且由于循氢机出口压力波动,使得反飞动线流量波动,机体平衡管内压力波动,叶轮轴向推力波动,最终导致压缩机轴位移波动。反应系统压降的大小与循环机转速、循环氢纯度、加工负荷、催化剂床层压降以及设备管线净压降等因素有关。装置根据操作系统上的压力指示点将整个反应系统分为若干区间,单独分析各区间段压降变化与反应系统总压差变化关系。对比后发现高压换热器C台管程入口至反应空冷出口与系统压降变化趋势吻合,是造成反应系统压降上升的主要原因。

4处理措施

降低进料量可以减少以上的波动,但铵盐堵塞问题亟待解决。注水溶解是解决铵盐结晶最有效的手段,本装置采用高压在线水洗的方式取得效果 ,提高除盐水流量,同时在停工时对反应部分循氢机出口至高换壳程和高换管程至反应空冷出口进行了冲洗。氯化铵的结晶温度与循环氢中的HCl和NH3的分压有关,降低氨、氯含量可以提高氯化铵的结晶温度,减少铵盐结晶量。提高循环氢纯度、降低循环氢中NH3 的分压,提高氯化铵平衡结晶温度,使得铵盐量减少。对堵塞严重的高换进行了拆卸高压打水冲洗。对反应空冷每路进行单独的正冲洗和反冲洗。对新氢(重整氢)中氯的浓度严格控制,尽量使氯的浓度降低。

5结论

采用降低处理量可以有效的减少反应系统的波动。停工水洗,消除氯化铵堵塞,效果明显,水洗过程中应防止注入的水进入反应器和循环氢压缩机内,残留在循环氢和冷氢管线内的水要清理彻底,防止影响下周期运转。新氢中氯超标是造成循环氢系统结盐的原因之一,加强对加氢装置新氢中氯含量检测是保证加氢装置长周期运转的必要措施。

参考文献:

[1]李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2004:15~16