剑麻皂素工业化制备技术研究进展*

王 俊,覃佑康,曹志恒,余超鹏,卓民权,秦高雄,杜云芳

(1.广西化工研究院有限公司,广西南宁 530001;2.广西众益生物科技有限公司,广西崇左 532100;3.广西汇丰生物科技有限公司,广西南宁 530001;4.华中科技大学医学院,湖北武汉 430070)

0 引言

剑麻是一种龙舌兰属的多年生纤维植物,主要分布在南美洲、非洲和亚洲等地区,其中巴西、坦桑尼亚、肯尼亚、马达加斯加和中国是主产国[1]。我国剑麻种植面积1.46万hm2,种植面积和产量分别居世界第五位和第二位,而单位面积的产量则是世界平均水平的4倍以上,居世界第1位[2]。我国剑麻主要分布在广西、广东、海南、福建等省份,2017年种植面积约2.87万hm2。广西种植面积最大,占全国总种植面积的85%以上[3-4]。

剑麻皂素是剑麻抽取纤维后废弃剑麻渣中的一种主要活性成分,也称为替柯吉宁(Tigogenin)、剑麻皂甙元等,具有完整的甾体骨架结构及良好的生物活性[5]。以剑麻皂素为起始原料合成的药物中间体单烯醇酮醋酸酯[6],可用来合成200多种甾体激素类药物,如肾上腺皮质激素药物(氢化可的松、地塞米松和倍他米松等),性激素药物(甲睾酮及黄体酮等)[7],所以剑麻皂素在业内素有“医药黄金”和“激素之母”之称[8-9]。

受原料来源及技术条件的制约,我国剑麻皂素产业发展还比较粗放,规模小、高新技术覆盖面窄,整个行业普遍存在产品提取率低、溶剂消耗大且环境污染严重等系列问题。因此,开发绿色、高效的剑麻皂素生产工艺,成为行业关注的重要课题。本文综述近年来国内外剑麻皂素制备过程中各工序及改进工艺的研究进展,结合笔者多年的工作经验,提出目前存在的问题和合理化建议,为该产业绿色、高效发展提供参考。

1 甾体激素类药物及其原料

甾体激素类药物是世界上仅次于抗生素类的第二大类药物,近年来发展非常迅速。2006年全球甾体激素药物销售额达400亿美元,2016年全球甾体激素药物销售额超过1 000亿美金。2009年,我国甾体激素原料药及中间体出口总量为743.25 t,金额3.7亿美元;2013年出口量提升到1 000 t,金额近8亿美元[10]。全球甾体激素药物依赖半合成工艺生产,市场总份额折合以薯蓣皂素计共6 000 t/年,构成如下:薯蓣皂素50%,4-雄烯二酮(4AD)20%,豆甾醇10%,蕃/剑麻皂素及其他半合成原料20%。

过去20年,我国依托薯蓣皂素资源为全球甾体激素产业发展做出了重大贡献,但是我国薯蓣皂素原料野生黄姜资源逐渐枯竭,人工种植成本高、环保压力大,薯蓣皂素产能逐渐萎缩。剑麻皂素来源于剑麻抽取纤维后废弃的剑麻废渣。我国南方剑麻资源丰富,从剑麻渣中提取剑麻皂素生产成本低,在合成某些特定药物上替代薯蓣皂素有一定的优势。因此,从剑麻废渣中开发剑麻皂素产品,具有较好的经济前景,能形成良好的经济效益。

2 剑麻皂素物化性质及检测方法

剑麻皂素是一种白色晶体或粉末,相对分子质量为416.636 5,熔点为196—206℃,密度为1.113 g/cm3,微溶于水,可溶于乙醇等有机溶剂。目前,剑麻皂素还没有统一的质量标准,早期市场上判定剑麻皂素产品优劣的方法一般是测定其熔点及熔程。借鉴同类皂甙元的检测方法,剑麻皂素还可以用重量法、红外光谱法、滴定法和薄层色谱法等方法检测[11]。由于剑麻皂素产品及原料中含有番麻皂素等与剑麻皂素结构相似的皂甙元,采用上述方法定量时常有干扰,重现性差。李华锋等[12]采用高效液相色谱法检测剑麻麻膏、剑麻水解物及剑麻皂素产品,色谱条件采用示差折光检测器、C18柱和40℃的柱温,以乙醇-水(3∶1,V∶V)为流动相,该方法简便、准确、重现性好,可为剑麻皂素生产、销售提供定性、定量依据。

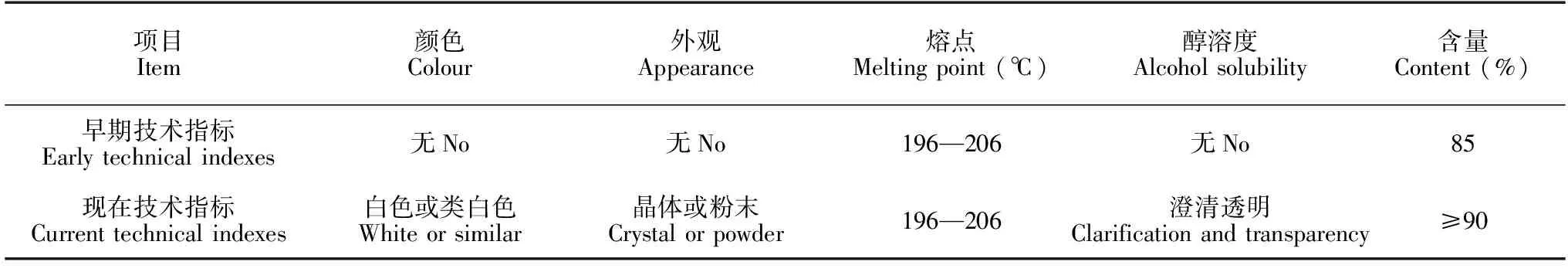

目前剑麻皂素产品还没有统一的国家标准和行业标准,但经过早期的粗放型发展后,下游厂家对产品技术性能指标要求逐渐严格,更加精细化、可量化(表1)。

表1 剑麻皂素产品技术性能指标对比

Table 1 Comparison of technical performance indexes of sisal tigogenin

项目Item颜色Colour外观Appearance熔点Melting point (℃)醇溶度Alcohol solubility含量Content (%)早期技术指标Early technical indexes无No无No196—206无No85现在技术指标Current technical indexes白色或类白色White or similar晶体或粉末Crystal or powder196—206澄清透明Clarification and transparency≥90

3 剑麻皂素产业现状

近年来,甾体激素类药物的应用领域由医药行业向畜牧业、饮食业及保健业不断扩展,其用量逐年上升。剑麻皂素、薯蓣皂素等皂甙元类化合物作为该类药物的基本原料,呈供不应求之势,价格一路上扬,剑麻皂素价格更是从20世纪80年代初的12万元/t上涨至如今的35万元/t,最高时达到45万元/t。

目前世界上只有我国能进行剑麻皂素规模化生产,但当前我国剑麻皂素产业还比较粗放,剑麻皂素年产能约300—500 t,剑麻渣资源利用率不到20%。剑麻皂素主要生产厂家有广西众益生物科技有限公司、福建万德药业股份有限公司、张家界红太阳化工有限责任公司及张家界万福药业有限责任公司等企业。目前广西众益生物科技有限公司是国内最大的剑麻皂素生产企业,年产能达到100 t,该公司采用的核心技术成果主要包括:(1)在原料前期预处理过程中,应用复合酶技术将剑麻汁生物发酵制备成剑麻膏,大大缩短剑麻膏制备周期,并显著降低剑麻膏中大分子杂质的含量;(2)开发出一项类似于索氏提取的连续回流提取、过滤及脱色的新工艺,实现整个工艺的连续性操作,溶剂的消耗显著降低;(3)实现废水、废渣综合处理及循环再利用,其中废渣用作复混肥原料,废水经处理后回用至生产车间。应用上述工艺技术,该公司生产出的产品有效成分含量大于96%,每吨产品消耗乙醇4.8 t。

在剑麻皂素化学成分提取方面,目前虽有很多种提取技术的报道,但一些先进提取技术如超临界流体萃取、超声波提取、微波萃取等由于生产上应用条件苛刻,还未正式投入生产应用。现有工业生产上一般还是采用传统的酸水解后用乙醇进行回流提取(图1),以及在此基础上的优化工艺。

图1 剑麻皂素生产工艺流程

图1 Production process of sisal tigogenin

4 早期生产路线及存在的问题

我国自1958年发现并产业化薯蓣皂素以来,就开始对剑麻皂素进行深入研究。20世纪60年代,以中国医学科学院药物研究所陈延镛先生为代表的老一辈研发团队[13-18],深入研究剑麻中皂甙元的成分,开发剑麻皂素制备方案,科研成果也在南宁六·二六制药厂投产,其研究技术为行业的发展奠定坚实的基础。采用早期工艺路线,剑麻皂素平均收率约为4.5%,剑麻皂素含量在85%左右。早期的工艺路线从剑麻废渣中成功制备出剑麻皂素,且技术放大至产业化规模,但生产过程中还是存在一些比较突出的问题,具体表现在以下3方面。

(1)废水量大,难处理。在剑麻膏水解过程中,以高浓度的硫酸为水解剂,水解完成后用清水清洗滤饼中的酸至滤液接近中性,该过程产生大量废水。据笔者测算,生产1 t剑麻皂素预计要产生50—80 t母液废水(COD为100 000—120 000 mg/L)及150—200 t洗液废水(COD为1 000—3 000 mg/L)。剑麻皂素废水具有高糖分、高酸度、高盐分、高负荷和高色度等“五高”特性,在环保要求日益严格的今天,如何处理这些废水,使之达到国家规定的排放标准[19],是困扰企业生存和发展的重大难题。

(2)溶剂消耗高,生产成本居高不下。由于剑麻水解物中剑麻皂素含量低(约5%—10%),杂质多,后期分离纯化工艺非常繁琐,导致乙醇消耗太高,生产1 t皂素约消耗乙醇20—30 t,这是早期一些企业被迫停产的一个直接原因。

(3)产品纯度较低,剑麻皂素仅为85%左右。所得的粗品中除少量蜡、果胶等杂质外,还含有番麻皂素等杂质,含量约占产品的10%—15%。番麻皂素与剑麻皂素化学结构相似,性质接近,采用重结晶或多步重结晶方法提纯效果不理想。

5 工艺路线的改进

5.1 剑麻膏制备工艺的改进

传统剑麻膏制备工艺一般是将去纤维后的剑麻渣榨汁,剑麻汁进入发酵池中自然发酵后分层。在剑麻汁发酵分层过程中,有效成分与其他大分子产物一起沉降到底层[20],排掉上层废水,取下层沉淀物晒干后即为剑麻膏。传统剑麻膏制备方法存在以下不足之处:(1)在剑麻汁的自然发酵过程中,大量果胶、蛋白质、植物纤维、淀粉、糖基、植物蜡等大分子产物与有效成分一起沉降,致使剑麻膏中剑麻皂素含量不足6%,高杂质含量严重影响剑麻膏的质量;(2)剑麻膏制备周期长,剑麻汁自然发酵需15 d左右,而从剑麻渣榨汁至加工成剑麻膏成品则需25—30 d,若天气不佳,则需更长时间。针对上述难题,一些科研工作者对该工序进行改进。

钟秋汉[21]将剑麻汁液分层后的沉淀物放入内装有滤布的格栅式箱体中(箱体的上方盖上有尖顶式集水器),沉淀物中的水分一部分经滤布流出,另一部分随沉淀物发酵产生的热量而形成热气,通过尖顶式集水器形成水珠不断排出箱体外,自然放置15-20 d,待箱中的麻膏含水量达15%—20%便可入库。该步骤同时完成滤水、发酵、烘干3道工序,提高剑麻膏的制成率,并且缩短提取时间。唐猛[22]将发酵后的下层沉淀物压滤,滤饼堆积发酵25—30 d;张晓声[23]采取同样的方法,将下层沉淀物采用板框压滤机压干。显然,相较于传统的晒场晒干加上自然发酵的方式,采用上述过滤或高温蒸发除掉沉淀物中水分的方式,不受自然天气的影响,缩短了生产周期,提高了工作效率。

上述研究虽然在缩短沉淀物滤水时间、提高生产效率上有一定的改进,但总归还是属于自然发酵法,自然发酵法最大的问题就是在发酵分层过程中,大量杂质与有效成分一起沉降,影响产品质量。因此有研究者采用酶发酵的方式替代传统发酵技术,如李亚飞等[24]在麻汁发酵过程中加入黑曲霉作为发酵菌种,发酵时间缩短到24 h;韩佳琪等[25]在剑麻汁发酵过程中加入由纤维素酶、果胶酶、葡聚糖苷酶、蛋白水解酶以及淀粉酶组成的复合酶,充分利用酶解反应条件温和、高效专一的特性,使剑麻汁液中纤维素、果胶、蛋白质等大分子杂质降解成水溶性小分子,从而实现杂质与有效成分初步分离,所得的剑麻膏杂质含量少,有效成分含量高,并且剑麻膏制备周期由传统的25—30 d降低至7 d左右。

5.2 剑麻膏水解工艺的改进与优化

经发酵完的剑麻膏,游离的剑麻皂素还是比较少,剑麻皂素主要是以剑麻皂甙的形式存在于剑麻膏中,还需进一步水解糖甙键。传统的剑麻膏水解工艺一般是采用浓硫酸水解,水解完成后压滤,滤饼拌石灰,除掉果胶。在此工艺过程中会产生大量的母液废水及洗液废水,并且设备腐蚀严重,操作环境恶劣。针对上述问题,陈明友[26]在剑麻膏水解过程中采用盐酸代替硫酸,在2.5—3.5 kg/cm2压力下水解2.5—3.5 h,并采用石灰中和滤饼中的酸。采用该工艺废水量虽然大大减少,但反应依然需要加温加压,且盐酸对设备腐蚀更严重。

除酸水解外,还有研究者提出采用生物法将剑麻膏中剑麻皂甙降解成皂甙元(剑麻皂素)。邓天发等[29]用薄层色谱法(TLC)筛选认为,黑曲霉、链孢霉和青霉均有较强的酶解剑麻皂甙并释放游离剑麻皂素的能力;彭源德等[30]提出采用含有哈茨木霉与黑曲霉组成的发酵液直接对剑麻汁进行微生物发酵,剑麻皂甙降解成剑麻皂素只需要7 d左右。与酸水解相比,采用生物法降解剑麻皂甙糖甙键反应条件温和,易于操作,缺点是由于剑麻汁杂质含量高,影响酶解作用,水解不够彻底。

5.3 剑麻皂素提取分离及工艺改进

传统剑麻皂素提取方法主要采用回流提取法[31-32],一般采用95%浓度乙醇作溶剂,在80℃条件下回流提取1 h左右,回流法提取时间长,效率低。近年来,一些研究者将现代先进的提取技术应用到剑麻皂素的提取上,如周宁等[33]采用超声波辅助提取剑麻总皂甙,剑麻总皂甙的提取量可达52.17 mg,但目前该技术还只是处于实验室阶段,一些工程化的问题如噪声污染等,还需进一步研究解决。此外,邓楚津等[34]采用超临界流体萃取技术提取剑麻中总皂甙,提取率达到1.74%,该项技术提取率高,但由于设备一次性投资大、操作成本高、应用条件苛刻,工业上还没有得到应用。

目前,国内生产厂家还是采用传统回流提取工艺,提取液在酸性条件下用活性炭脱色,然后浓缩结晶,静置后离心得到粗品,粗品重结晶得到产品。但所得产品中还含有约10%番麻皂素,番麻皂素与剑麻皂素两者化学结构相似,性质相近,采用常规的重结晶或多步重结晶法分离,乙醇消耗量大,产品收率低。针对此问题,陈明友[26]改变传统的单一溶剂结晶的方式,采用环己烷和乙醇混合溶剂对粗品进行重结晶,产品纯度可以达到93%以上。该方法单次结晶所得产品纯度就能达到93%以上,而传统重结晶方法一般需要2-3次,因此改进的工艺产品纯度高,收率高、能耗少。宋克平等[35]在粗品重结晶阶段,加入助剂盐酸羟胺,使粗品中番麻皂素杂质生成难溶的肟化物,实现番麻皂素与剑麻皂素有效分离,将剑麻皂素含量提高至93%。

另外,研究中也有使用大孔树脂提取分离技术,如王锦军[36]采用大孔树脂进行吸附,再用水-醇二元体进行洗脱,然后解吸附,实现高纯度番麻皂素与剑麻皂素的分离,剑麻皂素纯度高达90%以上;周寅等[37]采用大孔径树脂分离纯化剑麻皂素,在特定提取分离条件下,剑麻皂素得率为79.1%,纯度为71.6%。采用大孔树脂吸附除杂,工艺较繁琐,且工业大生产时酒精容易挥发,不安全,且操作环境恶劣,因此,不适合工业生产要求。

6 其他工艺

上述剑麻皂素提取及改进工艺,基本都是在酸解醇提的工艺上延伸出来的,而且目前国内生产上也基本上都是采取上述工艺。随着研究的深入,一些科研工作者大胆舍弃传统思路,采取新的工艺技术手段替代传统方法。

6.1 一步法提取剑麻渣中活性成分

李祥等[38]采用表面活性剂水溶液代替有机溶剂作萃取剂,用絮凝技术富集剑麻皂甙代替浓缩,先将剑麻皂甙从剑麻汁中分离,然后再水解并分离提纯。该方法是先直接提取剑麻皂甙,然后再水解糖甙键,其优点是避免剑麻汁发酵过程中大量杂质与有效成分混在一起,影响后面分离纯化工艺。据报道该工艺得到的剑麻皂素质量比传统工艺提高15.5%,每生产1 g剑麻皂素所需酸用量减少81.2%,COD排放量减少96.5%。

6.2 剑麻皂素生物转化

郝再彬等[39]发明一种利用微生物发酵将剑麻皂甙转化成皂甙元的方法,该微生物菌株能够在3-5 d内将剑麻中皂甙降解成皂甙元。谢纯良等[40]将嗜乙醇假丝酵母接种到包括剑麻抽取纤维后产生的麻渣和麻汁的液体发酵培养基进行发酵,然后从中提取剑麻皂素。与老工艺相比,采用生物转化法工艺简单,条件温和,且时间短、效率高,若生物转化率提高后,将在工业生产中有很好的应用前景。

7 展望

甾体激素类药物近年来用量很大,发展非常迅速,作为甾体激素类药物的主要原料薯蓣皂素资源日益紧缺,原料与产品之间的供求矛盾日益突出。在此背景下,以剑麻皂素部分替代薯蓣皂素在生产成本上具有一定的优势。剑麻皂素产业在经过早期艰苦探索后,数十年来科研工作者持续创新工艺技术,已经形成大量技术成果,并且剑麻皂素下游制备单烯清洁生产技术难题已被中科院上海有机所田伟生研究员团队[41]解决。因此,未来大力发展剑麻皂素产业一定能形成显著的经济及社会效益。建议后期着重在以下两个方面开展研究:(1)进一步加大剑麻渣资源收集与整合力度,在剑麻资源相对集中的地方建设大型的剑麻渣综合处理示范基地,收集并整合基地周边剑麻渣资源,提高原料预处理的技术水平及自动化程度,提高剑麻渣资源有效利用率,以进一步扩大原料产能;(2)在不断完善和优化现有传统工艺技术基础上,进一步加大以生物转化技术为前提的研发力度,促进行业的清洁化生产。