半刚性基层开裂特性研究

王培强

(临沂市公路事业发展中心兰山区中心,山东 临沂 276000)

0 引 言

近年来,公路交通负荷越来越重,为提高公路的抗负荷性能,半刚性基层沥青路面成为高等级公路的优先选择[1-2]。工程应用发现,典型的以水泥作为无机结合料的半刚性基层路面容易出现早期裂缝病害[3]。究其原因,以水泥作无机结合料的基层脆性大、抗变形能力差,基层温度、湿度的变化容易造成材料收缩和膨胀,从而使半刚性基层产生微裂纹。半刚性基层的早期微裂纹虽然不影响路面车辆行驶,但是在车辆循环荷载的作用下,微裂纹逐渐扩展,引发基层开裂,使基层的承载能力变弱,并导致面层出现反射裂缝。此外,半刚性基层的裂缝破坏了基层的整体性能,使路面抵抗荷载的能力变弱,寿命缩短。因此,为使半刚性基层沥青路面达到更高的服务质量,并延长使用寿命,势必要解决半刚性基层开裂这个关键问题。

传统的抑制半刚性基层开裂方法主要包括混合料组成设计、道路施工控制、振动搅拌技术和柔性基层技术。在混合料组成设计方面,葛永卫提出采用骨架密实结构减少基层收缩裂缝[4];在道路施工控制方面,肖检生论述了土工织物在公路工程中的研究和应用状况,认为应用土工合成材料能够防治沥青路面反射裂缝[5];在振动搅拌技术方面,张飞龙等认为振动搅拌技术在减少水泥用量的同时,提高了水泥稳定碎石基层的抗裂性能[6];在柔性基层技术方面,栾海等实现了柔性基层与半刚性基层的优化组合,减少了沥青路面疲劳裂缝[7]。与传统的抑制半刚性基层开裂方法不同,本文提出一种通过提高压实质量来提升半刚性基层抗裂能力的方法,该方法通过传统的压实工艺提高基层的抗裂性能,只需对压实机械进行调整或改造即可实现,具有无需额外增加施工工艺、成本较低等优点。

1 裂缝形成机理分析

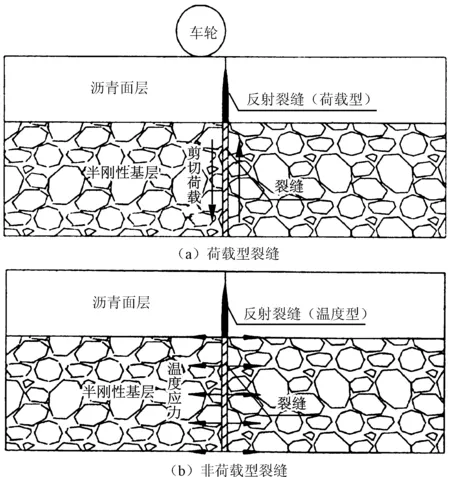

按裂缝的开裂形式,高等级公路的裂缝可分为横向裂缝、纵向裂缝和区域性网状裂缝。按照产生裂缝的原因,又可分为荷载型裂缝和非荷载型裂缝,如图1所示。

图1 半刚性基层裂缝形成原因

1.1 荷载型裂缝

产生荷载型裂缝的主要原因是基层强度不足或车辆的轮载过大。当车辆荷载作用在路面上时,基层底部受拉应力作用而产生形变,如果拉应力过大或者基层强度不足,基层底部就会产生开裂。产生荷载型裂缝的首要原因是基层强度不足[8]。

1.2 非荷载型裂缝

产生非荷载型裂缝的主要原因是基层材料的温缩与干缩作用[9]。由于路面宽度有限,路面结构在宽度方向受到的约束作用大,所以非荷载型裂缝多为横向裂缝,基层横向裂缝在路面车辆荷载的反复作用下,会引起面层的反射裂缝[10],严重影响道路的使用性能。

2 裂缝治理研究现状

针对半刚性基层的裂缝抑制技术主要集中于面层、基层、面层与基层结合部。

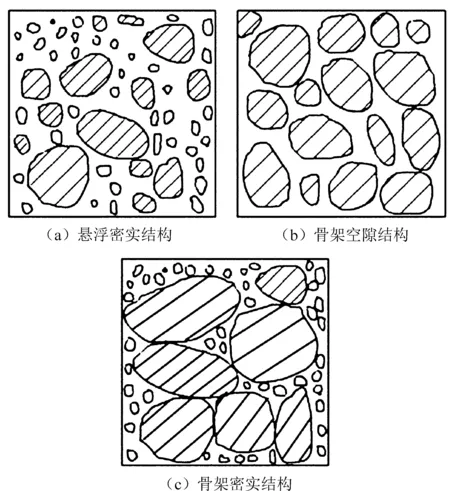

2.1 混合料组成设计

收缩特性是半刚性基层材料的固有特性,是无法消除的,但可以通过变更混合料配比将半刚性基层的收缩特性减弱[11-12]。在混合料组成级配方面,混合料的结构可分为悬浮密实结构、骨架空隙结构和骨架密实结构(图2),采用骨架密实结构有利于抑制半刚性基层裂缝[13]。

图2 级配类型

2.2 道路施工控制

通过优化道路施工技术也可以控制半刚性基层裂缝,例如水泥稳定碎石的预锯缝处理技术[14-16]。基层预锯缝能够有效释放和吸收基层内部存在的收缩应力和应变,因此能够减少基层开裂,但基层预锯缝的存在容易使面层产生反射裂缝,目前多采用在预锯缝处布置土工织物的方法(图3)阻止预锯缝向面层反射。

图3 铺设土工织物

2.3 振动搅拌技术

振动搅拌技术是指在搅拌轴低速搅拌和高频振动的共同作用下,促进水稳碎石产生宏观对流运动和微观扩散运动,提高其搅拌均匀性。研究发现,振动搅拌技术不仅能提高水泥稳定碎石的均匀性,还能在一定程度上减少水泥剂量,降低干缩和温缩系数,从而提高水泥稳定碎石基层的抗裂性。

2.4 柔性基层技术

柔性基层一般包括沥青稳定碎石基层和无结合料粒料基层。其中,沥青稳定碎石具有较高的抗弯拉强度、抗剪切强度和耐疲劳性能。与半刚性基层相比,沥青稳定碎石基层的优点主要体现在3个方面:一是沥青稳定碎石基层不易产生收缩开裂;二是沥青稳定碎石作为应力消散层,能够有效减少路面应力集中现象,从而减少路面反射裂缝;三是沥青碎石与面层材料相似,能提高基层与面层的黏结强度,并且这2种材料的弹性模量相近,使路面整体受力和变形更协调。在欧美等发达国家,柔性基层已广泛用于高速公路,并在抑制路面开裂方面取得了良好的效果[17]。

3 压实质量与基层开裂的关系

3.1 压实质量对荷载型裂缝的影响

在路面施工操作规范中,一般会对路面各铺层的压实度做出要求,其目的是降低铺层材料空隙率,使铺层材料成型,并具有良好的力学性能。

长安大学蒋应军教授深入研究了水泥稳定碎石强度的影响因素,认为压实质量会影响水泥稳定碎石基层的强度。对于半刚性基层,压实度越高,则骨料嵌合挤压作用越强,混合料的结构密实程度越高,最终使基层材料的抗压强度和抗拉强度提高。提高抗压强度有助于提高道路的抗荷载能力,提高抗拉强度能有效抑制基层开裂,同时提升半刚性基层的抗压强度和抗拉强度能够有效抑制基层载荷型裂缝的产生[18]。

3.2 压实质量对非荷载型裂缝的影响

提高半刚性基层的压实度,使基层材料更致密,材料内部晶体间的距离缩小,相邻颗粒间具有更强的黏结力,基层的强度得以提升,此时基层材料受环境温湿度变化的影响变小。此外,致密的基层材料使基层内部孔隙减少,基层材料失水效应降低,能够降低半刚性基层的干缩效应,在宏观上半刚性基层的收缩量变小。所以,增加半刚性基层的压实度有利于降低半刚性基层材料的收缩量。

从力学的角度看,环境温度、湿度的变化导致半刚性基层收缩后,材料内部将产生收缩应力,其产生开裂现象的原因是基层材料收缩产生的拉应变εs大于基层材料自身允许的最大拉应变εmax,即εs>εmax。半刚层基层的开裂与否可依据公式ε=εs-εmax来进行分析:当ε为正值时,半刚性基层将产生开裂,ε越大,则半刚性基层的开裂状况越严重;当ε为负值时,半刚性基层将不会开裂。因此,为抑制半刚性基层裂缝,通过减小εs、增大εmax或者同时调整εs和εmax,使其满足εs<εmax,便可从根源上控制半刚性基层的开裂现象。由材料力学理论可知,εs由材料本身特性和外部受力决定,受环境温度、湿度变化引起的温缩效应与干缩效应影响。根据εmax=Ri/E(其中,Ri和E分别为材料的强度和刚度)可知,当半刚性基层材料的强度较高或者刚度较低时,半刚性基层材料有较大的极限拉应变εmax[19]。因此,提高半刚性基层材料的强度是合理的抑制基层开裂的手段。对半刚性基层路面而言,提高基层的压实度不仅能提高极限拉应变,还能减小材料的干缩与温缩效应,因而能够有效地提高半刚性基层的抗裂性能。如图4~6所示,长安大学崔先觉的试验数据[20]表明,半刚性基层材料的抗弯拉强度随着压实度的提高而增大,干缩系数和温缩系数随着压实度的提高而减小,验证了上述结论的正确性。

图4 半刚性基层材料抗弯拉强度与压实度的关系

图5 半刚性基层材料干缩系数与压实度的关系

图6 半刚性基层材料温缩系数与压实度的关系

4 结 语

针对半刚性基层开裂问题,本文在总结半刚性基层沥青路面开裂机理和现有处治手段的基础上,提出了一种通过提高压实质量提升半刚性基层抗裂能力的方法。通过分析压实质量对半刚性基层收缩性能和力学指标的影响,结合已有的试验数据,验证了所提出方法的有效性。该方法通过传统的压实工艺提高基层的抗裂性能,只需对压实机械进行调整或改造即可实现,具有无需额外增加施工工艺、成本较低等优点。

本文提出了通过提高压实质量来提升半刚性基层抗裂能力的方法,在实际施工过程中,还需避免过压实,后期需对尽量提高压实质量,但又不产生过压实的施工方法做进一步研究。