下吸式生物质气化炉结构研究进展

杨 辉,孙 姣*,陈文义*,丁 盛,张馨元

(1. 河北工业大学过程装备与控制工程系,天津 300130;2. 河北工业大学化工学院,化工节能过程集成与资源利用国家地方联合工程实验室,天津 300130)

生物质能源是仅次于化石燃料的第四大能源,且具有干净清洁、 无污染、 资源量大和可再生的特点,受到人们越来越多的关注[1]。 生物质气化是生物质能源转化的主要技术之一, 同时也是通过热化学转化制取液体燃料、发电和热电联产的关键技术[2,3]。物质气化是指在气化剂存在的条件下,生物质中碳氢化合物燃烧转化为可燃气体的过程;生物质气化技术气化效率较高,设备操作方便,目前被国内外广泛应用于工农业生产的各个领域, 如合成甲醇、集中供热、供气、发电等[4]。

固定床气化炉是生物质气化工艺中常用的设备之一,气化炉根据气化剂进入位置和流过床层方向不同,常分为上吸式和下吸式两种。 下吸式气化炉比上吸式气化炉焦油含量低,更适用于小规模化商业应用[5]。 然而,在下吸式气化炉中存在气化效率低、炉排堵塞、出灰温度高等问题,而且原料只适用于含水率较低的块状物料[6]。 为解决这些问题,国内外设计了不同的下吸式气化炉结构,使气化炉的性能和效率得到提高。

Bhavanama等[7]综述了下吸式气化炉操作温度、气化剂、水分、停留时间和空气当量比各种工艺和操作参数对可燃气组成和产量的影响。 马中青等[8]对单段和两段下吸式气化炉的结构进行了综述,但他仅粗略笼统描述,并未对气化炉结构进行详细对比分析。 下吸式气化炉炉膛形状一般为Imbert型、倒V型和平板缩口型,结构简单,不再赘述。 本文主要从下吸式气化炉供气系统和进出料系统展开,对近年来国内外下吸式气化炉结构特点进行对比分析,并在此基础上对未来下吸式气化炉的结构进行展望。

1 下吸式气化炉工作原理

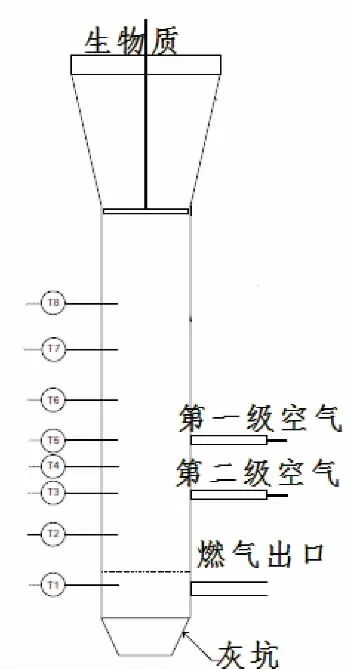

图1 下吸式生物质气化炉工作原理

下吸式气化炉从上到下依次为干燥、 热解、氧化和还原阶段,如图1所示。 在下吸式气化炉中,生物质原料由气化炉顶部加入,气化剂由气化炉上方供入,可燃气和物料同时向下移动,也称顺流式气化炉[9]。 在气化炉的最上层,生物质原料首先被干燥。 当温度升到250℃以后开始热解反应,大量挥发分析出。 600℃时大致完成热解反应,此时与空气剧烈燃烧放出大量的热使气流和床层温度快速升高,燃烧反应以炭层为基体,挥发分在参与燃烧的过程中会进一步降解。 燃烧产物与下方的炭层进行还原转变为可燃气,然后可燃气经下方气体出口离开气化炉。

2 下吸式生物质气化炉结构

2.1 供气系统

下吸式气化炉供气系统的作用是将空气或水蒸气等气化剂通过喷嘴和进气口经鼓风机或抽风机送入气化炉,在氧化层与炭和部分热解气发生氧化反应产生高温, 为其它层提供热量并使焦油裂解。 供气系统的好坏直接影响着可燃气品质,因此许多研究者设计并研究如多级进气、预热和改变喷嘴进入位置多种结构。

2.1.1 多级进气结构

进气结构根据空气级数可分为一级、 二级、三级和四级进气形式。 一级进气是下吸式气化炉最基本形式,主要从炉膛上方进入,结构简单,便于加工与制作。 Fagbemi[10]等报道热解层温度为500℃时焦油的产量最高。 当采用一级进气结构时,由于热解层和还原层中发生的主要化学反应为吸热反应,其热量只能来自于氧化层原料燃烧释放的能量。 因此热解层温度不会太高,从而影响焦油裂解,导致可燃气中焦油含量多、热值低等缺点。

目前二级进气是下吸式气化炉较为常用的进气结构。 第一级进气位置通常位于炉膛上方、干燥或热解层,第二级进气位置较为固定,位于气化炉氧化层。 这样的结构有一个好处是可以在第一级进气位置另外形成“隐形”的氧化区,提高气化炉温度和燃气热值,降低焦油含量。 缺点是离开气化炉的可燃气温度高,对净化系统造成负担。 如泰国的亚洲理工学院(AIT)[11,12]和南京林业大学[13,14]设计了类似的二级进气结构的下吸式气化炉, 结构见图2(a)和图2(b)。 第一级进气位于气化炉干燥或热解区,第二级进气布置在气化炉氧化区。 AIT实验结果表明,二级进气结构可使热解层温度从400℃升到500℃,焦油含量从大约1200mg/Nm3降至100mg/Nm3, 可燃气热值提高10%左右。而南京林业大学实验表明,热解区温度最高可达到606℃, 可燃气热值从3.97MJ/Nm3升至4.54MJ/Nm3,可燃气出口温度提高了40%左右。 同时气化炉性能(冷气体效率、碳转化率等)得到明显提高。

图2(a) AIT设计的下吸式气化炉

图2(b) 南京林业大学设计的下吸式气化炉

图3(a) 董宇平等提出的下吸式气化炉

图3(b) Striugas等设计的下吸式气化炉

三级进气的气化炉结构是在二级进气的基础上,另加一级通到气化炉氧化区的中心区域。方法是通过中心开孔的搅拌器和旋转轴等方式, 这种结构可以避免空气与原料接触不足等问题, 减少空气进入量, 更重要的是提高氧化区温度使焦油二次裂解的更充分。但对搅拌器和轴材料要求高。如山东大学董宇平[15,16]设计的三级进气下吸式气化炉结构,如图3(a)所示。 第一级进气位置从气化炉顶部中心垂直的搅拌器中间通过喷嘴喷入氧化区,第二级进气位置位于气化炉的干燥或热解区。 第三级进气位置通过炉壁面的九个喷嘴通入氧化区。 实验结果表明,三级进气方式下气化炉有较高的温度(氧化层温度为1100℃)和合理的压力分布,产出气体热值较单级相比提高20%左右,同时焦油裂解效果好。立陶宛能源研究所Striugas等[17]设计了另外一种三级结构,见图3(b)。 一级进气位置位于喉部上方,二级进气位置在喉部下方, 三级进气位置通入到气化炉还原层,这种结构可以使气化炉内氧化区和还原区温度升高,达到使生物质原料燃烧更充分使副产物焦油含量更低的目的,但对进出料系统要求高,因为三级进气的结构使生物质燃烧过快,需要及时补充原料和防止炭的累积。

图4(a) Mahapatra等提出的下吸式气化炉

图4(b) Kallis等设计的下吸式气化炉

此外还有一些研究者对四级进气的下吸式气化炉结构进行了研究,Mahapatra等[18]设计的下吸式气化炉见图4(a)。 有一股空气和生物质进入气化炉位置一样,另外三股从炉壁的不同位置分别进入气化炉热解或氧化层,有两股空气分别从气化炉氧化层的顶部和底部进入,这种结构可以采用分级气流的方式让氧化层高度扩大, 增加生物质的停留时间,从而使氧化区温度升高,焦油二次裂解更充分。而Kallis等[19]设计的四级进气下吸式气化炉结构见图4(b)。 空气可以从气化炉炉壁的四个不同高度的入口进入,其中还原层中通入两股空气,这两股空气可以显著提高还原层温度,使还原反应更好的进行。 同时这些进气口可以独立工作,便于控制供气量和床层位置。

图5(a) Fiseha等设计的下吸式气化炉

图5(b) 中国科学院设计的下吸式气化炉

从上述内容看,气化炉多级进气结构主要适用于炉顶密封式。 增加空气进入量是为了提高气化炉内部反应温度, 特别是氧化区和还原区的温度,达到使焦油二次裂解的效果,因此多级进气也大多从这两个区进入。 与传统的单级进气气化炉相比,多级进气结构可明显使气化炉温度升高,提高可燃气热值和降低焦油含量。

2.1.2 预热结构

近年来, 利用预热空气对生物质原料进行气化得到了广泛关注。 因为与传统的气化工艺相比,对空气进行预热可使可燃气的品质提高,焦油含量降低[20-21]。Fiseha等[22]设计了一种外预热结构的气化炉,空气由外部加热器进行预热,通过高度调节装置可改变预热空气和水蒸气位置,结构见图5(a)。 实验结果表明,通过对油棕榈叶气化过程中空气预热可使可燃气中H2和CO的体积分数分别从8.47%、22.87%提高到10.53%和24.97%,热值由4.66MJ/Nm3提高到5.31MJ/Nm3,且可燃气中焦油含量降低。

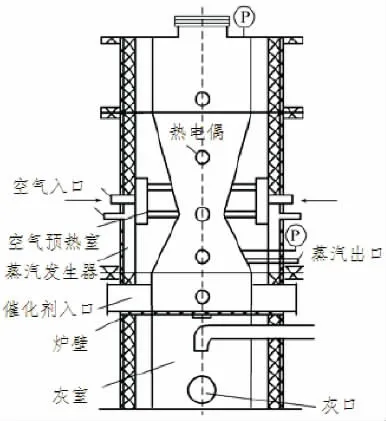

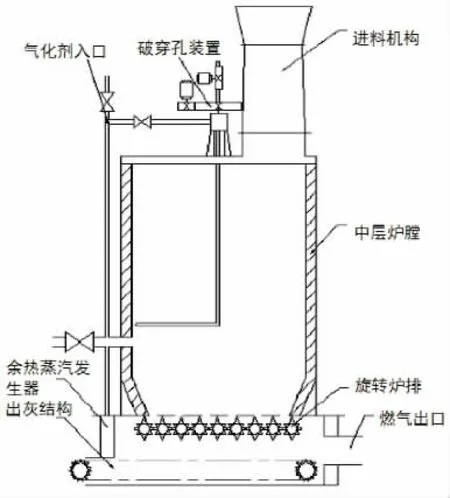

中国科学院吕鹏梅等[23]在进行下吸式生物质气化炉制氢特性研究中,对气化炉进气结构进行了设计,结构见图5(b)。采用氧气/水蒸气和空气两种气化介质, 通过内部夹套对进入气化炉空气进行预热,实验结果表明,对进入气化炉空气进行预热提高了氢气产量和热值。 北京工业大学刘原等[24]设计了一种新型下吸式气化炉,专门设计余热蒸汽发生器结构,达到可以利用气化炉底层灰室余热去加热夹套内的气化剂,使最后出气化炉的燃气热值增加的效果。

图6(a) Simone等设计的下吸式气化炉

从上面可以看到,气化炉预热结构可以采用外部电加热和通过炉体产生燃气的热加热。 电加热安装在空气或水蒸气进入气化炉的管道上,操作简单且方便。 炉体产生燃气的热加热主要用水夹套和蒸气发生器,这种结构复杂但能减少能量输入,降低能耗。

2.1.3 进气喷嘴型式

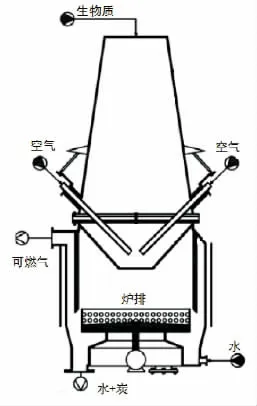

为了克服以往空气只被送到气化炉炉壁的问题, 有研究者对气化炉进气喷嘴型式进行了讨论。目前主要存在两侧进风(包括沿径向进入的直喷嘴和倾斜进入的斜喷嘴)、 从上向下进气和从下向上进气三种进气喷嘴型式。 喷嘴能够直接将空气送到气化炉中间,更好地与物料燃烧充分去提高氧化层的温度,从而促进焦油二次裂解,达到降低出口焦油含量效果。 直喷嘴进气型式[25-27]是最简单一种,它直接把空气通到气化炉内,结构单一,对提升气化炉温度不如其他型式效果好。 意大利国立比萨大学Simone等[28]设计了一种斜喷嘴进气型式的进气结构,见图6(a)所示。 四个喷嘴倾斜均匀分布在气化炉炉壁,空气可通过这种结构直接进入气化炉中间区域参与生物质燃烧,同时空气可在进入气化炉当中进行预热。 实验结果表明,接近喷嘴出口的位置温度最高可达到1109℃, 有效提高了氧化层反应温度,促进焦油二次裂解。 印度圣·泽维尔学院Christus等[29]设计了另外一种倾斜式进气结构的下吸式气化炉,见图6(b)。 在气化炉热解阶段有倾斜管子通入直到氧化层底部截止,喷嘴均匀分布在管子上,这种进气结构简单,便于加工。 实验结果表明,还原层入口温度可达到1267K,且可燃气具有较高热值。

图6(b) Christus等设计的下吸式气化炉

山东大学盖超等[30]设计了一种从上向下进气喷嘴结构的下吸式气化炉, 炉膛顶部装有搅拌器,搅拌器轴中空且底部装有中心喷嘴供空气通入,这种进气结构可使空气在进入气化炉过程中能够对其进行预热,还能够通过调节搅拌轴上下位置达到空气进入气化炉的深度。 中国科学院广州能源研究所王小波[31]发明一种从下向上进气喷嘴结构的下吸式气化炉,在生物质气化炉下部设置气体进口,部分进气管穿过气化炉高温段, 出口位于气化炉干燥段。 运行时气化剂经过气化炉高温加热从气体出口流出,这种进气结构可使已经生成或者即将生成的架桥被破坏,同时可提高气化炉气化负荷。

2.2 进出料系统

进出料系统由进料结构、炉排结构和出灰结构组成。 同时是气化炉处理能力大小的关键,目前有间歇式和连续式两种。 进料和出灰结构类似,主要有螺旋、气动和带式输送机等结构。 炉排结构常采用固定炉排、振动炉排和旋转炉排。

2.2.1 进料结构

生物质进料结构的作用是将生物质原料均匀地送进气化炉,使其能够在炉内燃烧均匀,防止燃烧过快现象的出现。 为了能够使气化炉连续进料,山东大学董宇平等[16]设计了一种连续进料结构,改变了以往需要手工加料方式,结构见图3(a)。 原料通过料斗经螺旋输送机以一定速度加入气化炉中,床层厚度和电机转速决定了生物质的处理量。 结果表明生物质进料速率提高导致生物质原料消耗速率和工艺温度的提高。 但过高的进料速率不利于生物质气化裂解反应,导致H2和CO浓度降低,焦油量增加。 而立陶宛能源研究所Striugas等[17]设计的气化炉进料结构见图3(b)。 原料通过螺旋输送机经料斗加入气化炉,与前一个不同点是自主设计的机械料位装置能对气化炉中的原料进行精确追踪,而且能通过PID控制器对螺旋进料电机控制实现自动化,速度不固定,保证气化炉的进料速率。

图7 Galindo等设计的下吸式气化炉

巴西的Galindo等[32]和Martinez等[33]设计了一种间歇式的气化炉进料结构,结构如图7。 他们通过在料斗的旁边加上振动装置,调节振动频率实现周期性加料,结构简单且节省人力。宋龙朝等[34]研制了另外一种连续式进料结构,结构见图8。 进料机构由料斗、皮带轮、电机等组成。 料斗内的原料经电机带动进料机构加入气化炉, 进料机构筒壁有方形缺口,当缺口转到料斗时,物料掉入进料机构中,当进料机构转到反应炉时,物料落入反应炉内。 这种进料机构具有结构简单、操作方便、可实现连续运行等优点。

图8 宋龙朝等研制的下吸式气化炉

2.2.2 炉排结构

图9 桑俊等设计的下吸式气化炉

图10 Vyas和Singh提出的下吸式气化炉

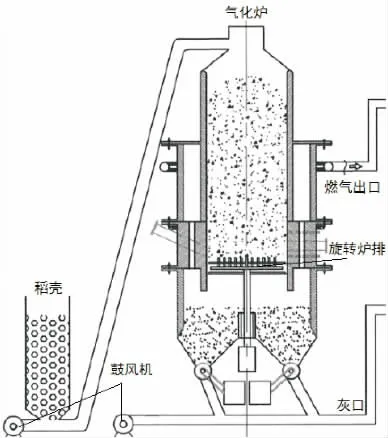

炉排主要起支撑燃料层、松动、消除结拱和孔洞、排出灰渣的作用。 炉排结构类型主要有固定炉排、往复炉排[14,35]、振动炉排[32,33]、旋转炉排[26,30,36,37]几种。 固定炉排是最简单的结构,用耐热铸铁浇铸而成,不能活动,只能人为操作,费时费力。 巴西的Galindo等[32]设计了一种振动炉排,在炉排装有振动器, 每隔一段时间内电机就会带动振动器运动,使生物质燃烧的灰落入下部,这种振动炉排结构可实现自动除灰, 并防止炭层穿孔和架桥现象的出现。韩国环境产业技术研究院尹桑俊等[38]设计了一种旋转式炉排结构,见图9。 炉排在电机和减速机构带动下,在炉膛内部进行旋转,实现搅动燃料层并使其缓慢下移、消除架桥的作用,在实际操作中,效率较高。 而印度Vyas和Singh[38]设计了一种往复式炉排结构,见图10。 将活动炉栅连接起来,之后与炉外摇杆相连,人工摇动使炉珊上下运动,把燃烧之后的灰经螺旋输送机送到出灰口,这种结构可通过人为观察气化炉中生物质高度去操作摇杆, 让灰及时落下。

图11 刘原等设计的下吸式气化炉

2.3 出灰结构

气化炉气化效果好不好的决定因素之一是出灰结构,目前主要有间歇式和连续式两种。 如北京工业大学刘原等[24]设计了一种类似皮带轮形式的连续出灰结构,见图11。 等灰通过旋转炉排落到金属皮带上时,启动电机以一定速度带动传动机构使金属皮带运动,之后灰渣就会被送到出灰口,实验结果表明,经过8h的连续测试,期间运行平稳,燃气热值可达到5.5MJ/m3。而印度Bhoi等[39]设计了间歇式出灰结构。 炉底下部布置一个矩形水槽,注入水直到密封住气化炉炉体下部为止, 灰直接落到水槽中,等气化完成后排水出灰。 这种出灰结构可起到让灰渣降温并起到储存灰渣的作用。

图12 孙荣峰等发明的气化炉出灰结构

另外浙江农林大学马中青等[40]设计了一种倒锥形连续出灰结构,由倒锥形旋转机构和螺旋输送机组成,灰下落到倒锥形机构时,电机就会带动机构运转,从而灰就会进入到输送机上被送到炉外。 此外孙荣峰等[41]发明一种连续出灰的结构,见图12。该结构装有灰道,灰道的上端与气化炉的出灰口相连通,灰道的下端设置在可转动的灰盆内,灰道内设置有可转动的螺旋叶片,灰道的外表面上设置有出灰刮板。 自动化程度较高,但结构复杂且对材料要求高。

3 结语

下吸式气化炉因其制作简单、操作方便,适用于小型生物质气化。 下吸式生物质气化炉的结构是影响气化过程的一个重要因素,合理设计气化炉结构对提高气化炉性能和效率至关重要。 下吸式气化炉结构主要由加料结构、供气结构、炉排结构和出灰结构组成。 进料结构和出灰结构采用螺旋和带式输送机等方式可提高加料和出灰速度,多级进气结构、预热结构和改变喷嘴位置的供气系统使气化炉气化效率得到明显提高,为了有效防止气化炉架桥现象,炉排结构可采用振动炉排、旋转炉排或往复炉排等。

通过研究国内外下吸式气化炉结构的发展状况,可以看出,供气系统是未来气化炉研究的重点,它直接影响着燃气品质的高低和焦油含量的多少。传统的下吸式气化炉由于自动化程度低已不适合社会的发展需求, 未来的下吸式气化炉将朝着高效、节能、稳定且原料适用性范围广、可连续生产和具备高度的自动化方向发展。