义城煤业3402复采面过空巷充填技术应用

姬海鱼

(山西阳城阳泰集团义城煤业有限公司,山西 阳城 048100)

1 工程概况

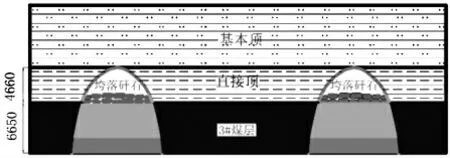

义城煤业四采区3402工作面地面标高+559.45~+697.66 m,井下标高+463~+486.2 m,工作面北、南均为实体煤,东为3400阶段运输巷,西与二级轨道巷留设24 m保安煤柱。工作面走向长度423 m,倾斜长度149 m,工作面开采3#煤层,煤层均厚为5.67 m,平均倾角为6°,顶板岩层为粉砂岩和细粒砂岩,底板岩层为泥岩,具体煤层顶底板岩性特征见表1。工作面采用综采放顶煤采煤方法,正常回采段采煤高度为2.7 m,采放比为1∶1.1,过构造及空巷特殊区段时,采煤高调整为2 m,循环进尺0.6 m。

根据3402工作面的地质资料可知,工作面运输顺槽前78 m、回风顺槽前91 m区域范围内均为实体煤,运输顺槽78~342 m、回风顺槽91~354 m区段约264 m范围内为矿井原巷采巷道以及大巷煤柱,旧巷沿煤层中部布置,均为倾向空巷,巷道净高约3 m,净宽约4~5 m,顶板及底板分别留有1.5 m顶煤和1.1 m底煤,旧巷内顶板出现大范围垮落冒落。为确保过空巷期间施工安全,现拟采用空巷充填的开采工艺。

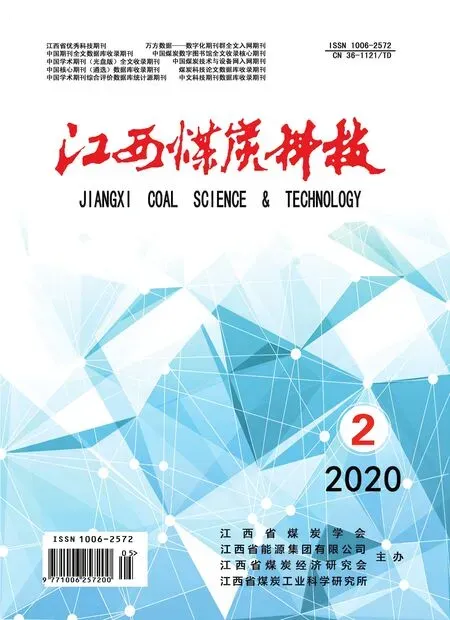

表1 3#煤层顶底板岩层特征

2 空巷充填开采技术

2.1 充填材料及充填工艺

3402工作面过空巷时采用超高水充填材料进行充填加固,超高水充填材料是一种能在高水灰比条件下快速凝结的特种水泥,具有以下特点:

(1)高水灰比下结石率为100%;

(2)凝结速度快,早期强度高并可调;

(3)塑性好,凝结体单轴加压应变达15%时,残余强度能够达到峰值强度的一半以上;

(4)凝结体具有微膨胀性;

(5)改变水灰比和添加剂成分就能获得不同强度的凝结体,可满足不同工程的需要;

(6)凝结体含水量大,单位体积充填料用量少,且可实现远距离输送,辅助运输量小。

在工作面回采前,对已揭露的空区、空巷进行预处理,在空区空巷两端砌筑防漏墙形成封闭空间,防漏墙高度大于工作面采高。充填的目的是将垮落的煤和矸石胶结起来,并达到适宜采煤机截割的强度,形成假“实体煤”,与现存的实体煤构成整体。

2.2 充填体强度的确定

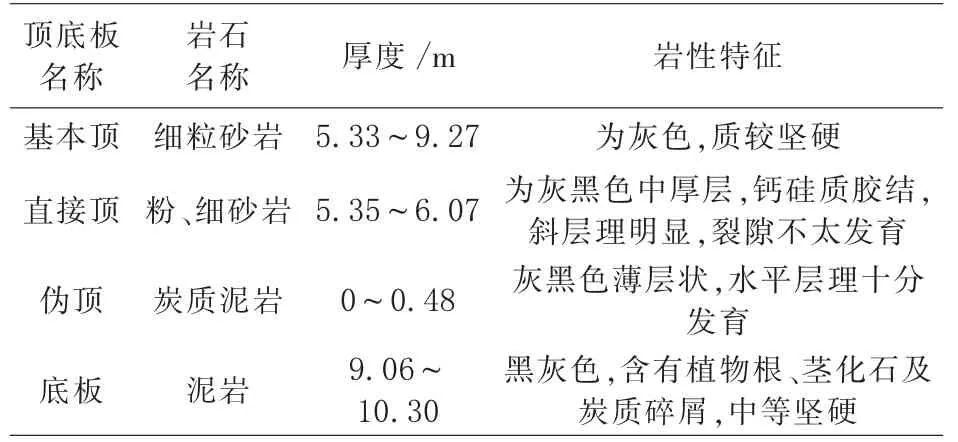

由于采用超高水材料进行充填作业时,不同水灰比下充填体的强度表现为不同的特征,且在不同水灰比下进行充填开采作业时,经济费用会呈现出较大的差异。根据试验分析与工程实践结果[1-2],结合3402复采工作面的具体特征,采用FLAC3D建立长×宽×高=200 m×100 m×50 m模型,见图1。固定模型侧边及底板的位移,在模型上方施加上覆岩层的自重载荷,并提前在工作面前方150 m处开挖一条宽×高=5 m×3 m的空巷,具体煤层顶底板岩层的各项物理力学参数见表2。

表2 3#煤层顶底板岩层物理力学参数

图1 数值模拟模型

具体模拟分析不充填作业和充填体强度分别为0.5 MPa(水灰比8∶1)、1 MPa(水灰比6∶1)、2 MPa(水灰比5∶1)、3 MPa(水灰比4∶1)下工作面进行充填开采作业时,空巷顶板上方1 m应力分布和超前支承应力分布规律,见图2。

图2 不同充填体宽度下空巷顶板1 m应力及超前支承应力峰值曲线

根据图2(a)可知,空巷顶板上方1 m围岩应力随着充填体强度的增大而逐渐增大,充填体强度在0.5~1 MPa的范围内应力提升幅度较大,当充填体强度大于1 MPa后,随着充填体强度的增大,空巷顶板上方1 m区域应力提升变化幅度逐渐减小,改善围岩的效果不太明显,这即表明当充填体强度为1 MPa时,已经有效的改善了空巷区域围岩应力的效果。

根据图2(b)可知,工作面超前支承应力峰值随着充填体强度的增大而逐渐减小,同样充填体强度由0.5 MPa增大到1 MPa时,空巷顶底板移近量的降低幅度较大,由67 MPa降低为64 MPa,当充填体强度由1 MPa增大为3 MPa时,工作面超前支承应力峰值的变化幅度较小,强度增大2 MPa超前支承应力分支仅降低2 MPa,故据此可知充填体强度大于2 MPa时,控制效果相差不明显。

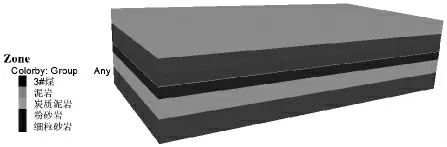

综合上述分析,当采用充填体强度为1 MPa时进行充填作业便能够满足保障工作面推进通过空巷区域时围岩的稳定,具体充填体强度为1 MPa时,空巷顶板1 m应力分布及超前支承应力峰值分布,见图3。

图3 充填体强度为1 MPa时围岩应力分布云图

3 空巷充填开采方案及效果

3.1 方案设计

(1)注浆充填设计

根据数值模拟结果可知,3402复采工作面采用的超高水充填材料在水灰比6∶1的条件下凝结7天以后的强度能达到1 MPa,满足工作面回采的使用要求。3402复采工作面采前注浆的目的是充填工作面前方空巷,根据已有的探测结果,在顺槽钻孔注浆,由近及远充填各条空巷,根据实验室试验结果和现场实践[3-4],确定超高水材料在水灰比为6∶1时的扩散半径约为15 m,因此浆液可扩散至整个工作面长度一半左右。

基于上述分析综合确定在进风、回风顺槽布置充填和搅拌系统,向工作面内的空巷区域进行充填作业,当空巷顶板的冒落高度不大时,进行充填作业时,直接在冒落高度内进行全部充填,充分保障充填体与未冒落岩层结顶严实。

若工作面前方空巷区域冒落高度较大,无法充填接顶时,充填后形成一定厚度的截割层和充填承载层,充填承载层以上空间不充填,截割层为复采工作面采高2 m,充填承载层确定为4.5 m,总的充填高度预计为6.5 m,见图4。

图4 空巷冒落高度较大时采前充填

(2)注浆工艺

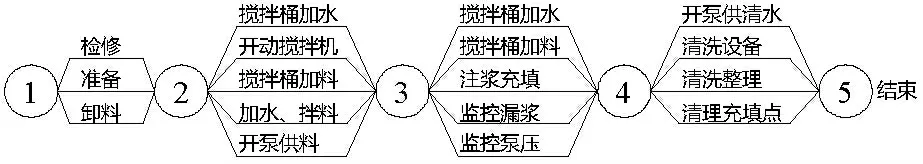

注浆工艺流程包括准备、装料、加水、搅拌、注浆、清洗等过程,见图5。

图5 充填工艺流程

在运输巷和回风巷设井下充填搅拌站,配备搅拌机、注浆泵,按配比要求配置充填材料,将搅拌好的充填材料用混凝土泵经管道输送到工作面,灌入封闭好的空间,并随时监测灌浆情况,当膏体充满空区、空巷时停止充填。如果工作面前方冒顶区域走向长度大且冒顶走向与工作面近平行时,如果工作面平行推进,可能发生一次揭露冒顶区域过大,使得工作面上方出现大面积空顶、瓦斯超限等问题,严重威胁工作面安全生产。针对这种情况,从减小一次揭露冒顶区范围出发,选择工作面调斜通过冒顶区。

(3)回采过空巷充填区时安全技术措施

①工作面回采至空巷前方3~5 m时,应尽量停止工作面的放煤作业,降低工作面的采高为2 m,保证液压支架的前柱有500 mm的伸缩量,防止出现液压支架压死[5]。

②当工作面接近空巷时,易出现片帮、冒顶,应降低采煤机割煤速度,且割煤前须提前完成支架超前移架,如果空巷处煤体垮落,必须用坑木将空巷空顶处填满,支护顶板。

③工作面回采推进通过空巷区域时,禁止采煤作业时将机头和机尾区域的煤体同时平行推向空巷区域,在进入空巷前必须预先将工作面最大限度地调整为伪斜,进而保障工作面能够逐渐通过空巷区域。

3.2 效果分析

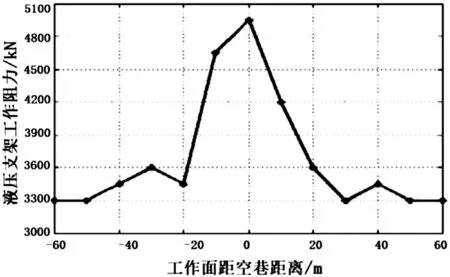

3402工作面采用型号为ZF5300/17/32液压支架,支架初撑力及工作阻力分别为4362 kN,和5300 kN,在工作面回采推进通过平行空巷时,对工作面液压支架的工作阻力进行监测作业,根据监测结果得出支架工作阻力曲线,见图6。

图6 工作面距空巷不同距离时支架工作阻力曲线

根据图6可知,工作面在距离空巷区域20 m时,液压支架的工作阻力开始快速增大,当工作面回采至空巷位置时,支架的工作阻力达到最大值为4986 kN,未超过支架的额定工作阻力,仍存在着5.92%的富裕系数,工作面推进过空巷区域后,支架的工作阻力又开始逐渐减小,在推过空巷20 m的范围内,工作阻力的下降幅度较大;另外结合现场观测结果可知,回采期间工作面未发生煤壁大范围的片帮现象,空巷充填开采效果显著。

4 结语

根据3402复采工作面地质及空巷条件,确定采用空巷充填开采技术,使用超高水充填材料,基于数值模拟确定充填材料的水灰比为6∶1,并基于空巷具体情况进行充填开采及安全技术措施设计,根据液压支架工作阻力及现场观测知,工作面过空巷区域支架工作阻力正常,煤壁无大范围片帮,充填开采保障了工作面顺利通过空巷区域。