基于PLC的梯子梁自动焊接生产线长料储料装置设计

袁 旺,王亚军,魏子良,刘正明,张潇祥

(1.西安石油大学 材料科学与工程学院,陕西 西安 710065; 2.神华神东煤炭集团有限责任公司,陕西 榆林 719315)

0 引 言

梯子梁也称钢筋钢带,是煤矿井下使用的防护材料,主要用于锚杆支护煤巷掘进及隧道加固等[1]。梯子梁由两根长料和若干的短料焊接而成,由于其结构简单,使用方便且生产成本低,因此在煤炭开采过程中被广泛使用。目前梯子梁的主要生产方式是手工焊接,手工焊接存在焊接质量不稳定、生产效率低、工人劳动强度大、焊接气体影响工人健康等问题[2-3]。

对梯子梁自动化焊接生产线的研究过程中,刘嘉琪[4]从生产线的机械结构进行了详细的研究;付新宇[5]从生产线整体的PLC控制过程进行了研究,但他们对于长料的储料过程均没有详细的介绍。利用活套装置对柔性材料的储料装置的研究中,张少坤[6]利用ADAMS进行了动力学仿真,结果表明,在带材等柔性材料的生产以及使用中,利用传统的计算能够保证其良好的运行。孔令刚[7]、金琳[8]等人在生产实践中,由于连续生产的需要,发明了一种配重式活套系统,该系统适用于大柔度产品的生产。于景辉[9]等在研究带钢热轧时,由于精轧时的前后速度不匹配问题会导致带钢拉钢的问题,设计了一种利用闭环控制的活套,并在实际使用中得到了良好的效果。杨平[10]等在热轧钢带控制系统的基础上建立了活套控制性能指标的参看标准,对于活套控制起到了一定的推动作用。

梯子梁自动化焊接生产线中,长料由钢筋卷拆解后依次通过变频调直机,储料装置,二次调直装置,伺服送料装置,最后被送到焊接台上与短料焊接成型。在长料送料过程中,由于采用伺服电机间歇送料,钢筋拆卷后采用变频调直机连续送料。因此前后存在送料速度不同步的问题,如何解决该问题成为笔者的主要研究对象。经过研究发现,在变频调直机与伺服送料装置之间安装起缓冲作用的储料装置[11]能够解决上述问题。笔者阐述了立式储料装置的设计,解决了长料跨度较大送料速度不同步的问题,便于安装与维护,满足生产要求。

1 储料装置的工作原理及结构设计

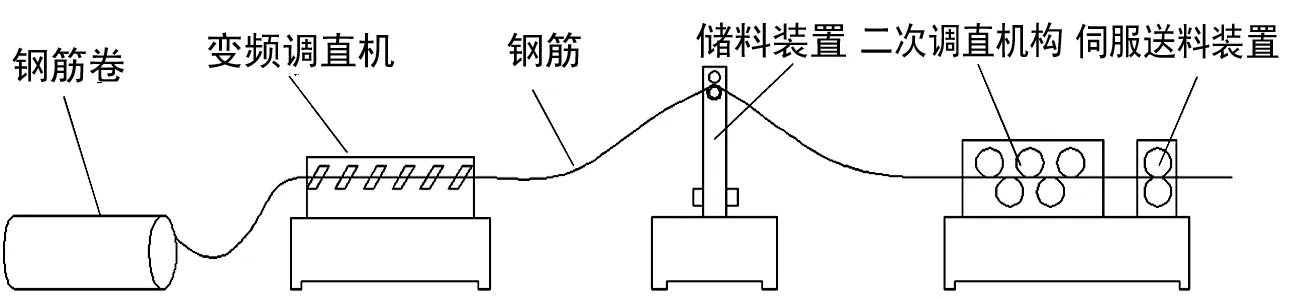

储料装置在生产线中的位置如图1所示,将其安装在伺服送料装置与变频调直机之间,以起到对长料的送料起缓冲储料的作用。

图1 储料装置安装示意图

1.1 储料装置的工作原理

储料装置的结构如图2所示,主要由拉线式位移传感器、支架、配重、导向轮、滑块及滑竿等组成。

图2 储料装置结构组成

由于长料是挠性体,在工作中当伺服送料装置的送料速度与调直机速度不同步时,二者之间会有前后的相对运动,产生的张紧力使滑块高度发生变化,为了平衡张紧力,保证储料装置的稳定运行,需要采用配重结构。拉线式位移传感器的拉线长度随着配重高度而变化,PLC通过检测拉线式传感器的拉线长度,调节变频调直机的送料速度,使其与伺服送料装置的送料速度同步。

1.2 储料装置安装位置设计

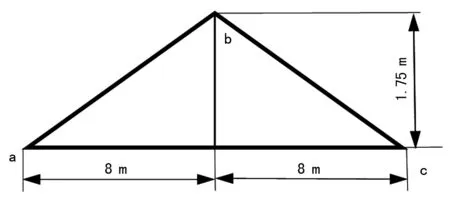

在对储料装置进行设计时,根据场地和设备安装的要求综合考虑,储料装置与二次调直装置进料端之间的距离为8 m,与调直机出料端之间的距离为8 m。当储料装置上的滑块到达最高点时,最高点处的钢筋与调直机出料端的垂直距离为1.75 m。安装示意图如图3。

图3 储料装置安装距离示意图

长料送料由两台变频调直机和一台伺服电机同时运送,因此将储料装置设计成龙门架式,如图3所示。在控制时,龙门架的两端分别安装有两个拉线式位移传感器,一个传感器控制一根长料送料。

1.3 配重计算

在储料装置中,配重的作用是保证长料在有富余时实现储料功能,且不会因为储料多而造成钢筋的打折、扭折等情况,影响后续的焊接质量。

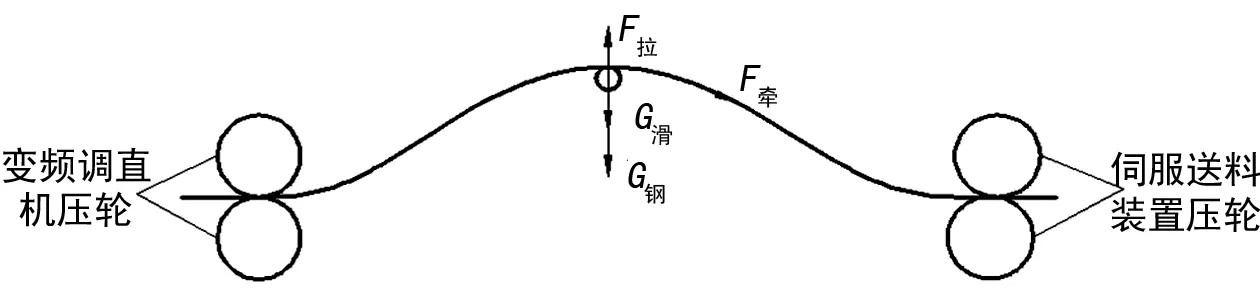

储料装置的钢筋过轮安装在滑块上。静止状态是,储料装置上滑块主要受力有:长料自重G钢、滑块自重G滑、配重产生的拉力F拉,F1、F2为送料中钢筋由于拉伸变形产生的张力,根据王之恒的研究[12],在计算柔性材料的张力时,F1与F2大小相等。静止状态的力学系统示意图如图4所示。

图4 静止状态滑块力学系统

在静止时,F1、F2的大小随着储料量的多少呈非线性变化,无法进行量化计算。因此在计算配重时,以长料送料的运动状态进行计算。

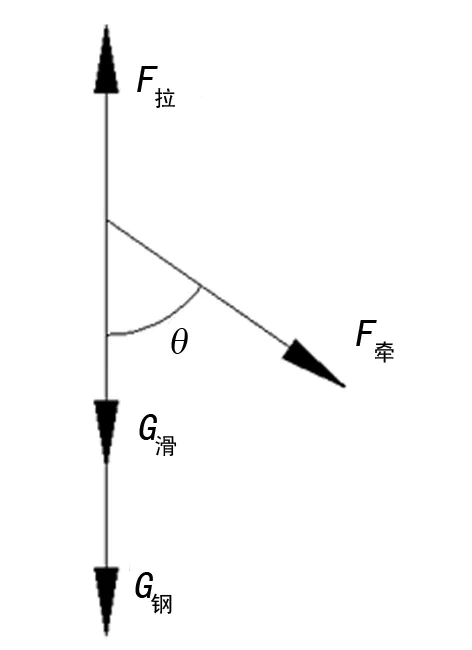

长料送料的运动状态中,主要受力有:长料自重G钢、滑块自重G滑、配重产生的拉力F拉,以及伺服送料装置的牵引力F牵。储料装置在送料过程中滑块的力学系统如图5所示,力学分析示意图如图6所示。

图5 送料状态滑块力学系统

根据静力学平衡有关系式(1):

F拉=F牵cosθ+G滑+G钢

(1)

由于G滑是固定值,G钢随着储料量的增大而增大。因此,当θ越小时,F拉越大,储料量越大,G钢越大。为保证储料装置可靠运行,以储料量最大时计算G钢的值。储料量最大时计算出G钢为50.5 N,设计时G滑取值为24.5 N,设计的伺服送料装置产生的牵引力为640 N。根据式(1)计算出的F拉为211.8 N,因此配重的质量为21.6 kg。

图6 力学系统分析示意图

2 储料装置控制设计

梯子梁自动化生产线中选用S7-200 Smart作为中心控制器。在储料装置工作过程时,通过安装于其上的拉线式位移传感器采集拉线的长度,PLC通过拉线长度自动调节生产过程中变频调直机的速度,达到变频调直机与伺服送料装置送料速度同步的目的。

2.1 运行过程同步控制

送料速度在自动焊接生产线中严重的影响生产效率及生产的安全性。在长料的送料过程中,同时输送两根长料,采用一个伺服电机和两个变频调直机同时送料。该过程的控制原理如图7所示。

对储料装置的控制,实际是对变频调直机速度进行控制。运行时,采用式(2)控制变频调直机的送料速度:

V2=V1[k1(l0-l1)+k2]

(2)

式中:V2为调直机送料速度;V1为伺服送料装置的送料速度;l0为拉线式位移传感器拉线长的目标值;l1为拉线式位移传感器拉线长度的当前值;k1为拉线长度控制系数1;k2为拉线长度控制系数2。

图7 储料装置的控制原理

在梯子梁自动化焊接生产线的运行过程中,通常k1的值取60.0,k2的值取3.0,l0的值取1.5 m就能同步伺服送料装置的速度与调直机的送料速度。

2.2 启停时速度同步控制

在启动/停止时,设置伺服电机的最大速度(MAX_SPEED)为159 mm/s,电机的启动/停止速度(SS_SPEED)为0.2 mm/s,加速时间与减速时间均为0.2 s[13-14]。因此伺服送料装置在伺服启动时几乎是一瞬间启动。为安全起见,变频器控制调直机的电机启停时间迟滞于伺服电机0.4 s[15],伺服送料装置和变频调直机在长料送料时,由于启停时间不一致,因此送料不同步。

储料量S为任意时刻储料装置上,去除调直机出料口与二次调直装置进料口间直线距离长度后所富余长料的量。

在启动/停止时,将储料量控制在目标范围内。因此,在计算目标储料量时,储料装置的钢筋过轮分别到调直机出料口和二次调直装置进料口间的钢筋长度相等,实际的钢筋长度随着滑块高度成非线性变化,为了便于分析,将储料装置两边的长料简化成直线,如图8所示的计算简化图。

图8 储料量计算简化图

根据计算简图,利用三角形的两边之和大于第三边,因此有:

lab+lbc>lac

(3)

S储料=lab+lbc-lac

(4)

式中:lab表示调直机口与钢筋过轮的简化距离;lbc表示二次调直装置进料口与钢筋过轮之间的简化距离;lab表示调直机出料口与二次调直装置进料口之间的直线距离;S储料表示任意时刻的储料量。

lab′表示简化计算时调直机出料口与钢筋过轮间目标距离;S储料′表示简化计算时目标储料量。

根据现场实际测量,在启停时伺服送料装置与变频调直机的送料距离相差不足150 mm。而实际上S储料>S储料′。因此储料装置的简化模型有效,设计安装位置合理。

2.3 储料量的数学模型

储料装置无论是在运行过程中还是在启停时,储料量均有变化,因此建立数学模型描述这种变化过程。假设储料量为S,滑块高度为H,伺服送料速度为V1,变频调直机送料速度为V2,储料量变化时间为t,储料装置中心至变频调直机出料口的距离L,在储料装置与变频调直机之间的长料总长度为L′,在任意时刻变频调直机与伺服送料装置的送料长度差值为ΔL′。

根据上述简化计算,储料量采用式(5)的数学模型:

(5)

滑块的高度满足以下关系式:

(6)

当滑块高度最大时,在图9所示计算简图中,有L″=lab=8.819 m。任意时刻有关系式(7):

2L′=2lab-ΔL′

(7)

在运行过程中,滑块高度与拉线式位移传感器的拉线长度之间满足关系式(8),其中M为定值,在拉线式位移传感器的应用中[16-17],M一般取值为3.0 m。

H+l1=M(定值)

(8)

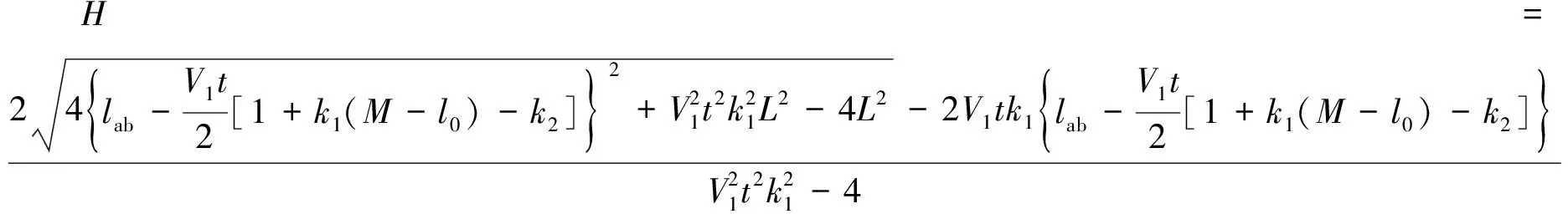

结合式(2)、式(6)、式(7)、式(8),得到滑块高度与送料速度之间的关系,由于控制的参量较多,表达式较为复杂,如式(9):

(9)

在式(9)中,滑块高度变化时间t为变量,其余的均为定值,因此可以得到滑块高度为运行时间倒数的函数,即为:

(10)

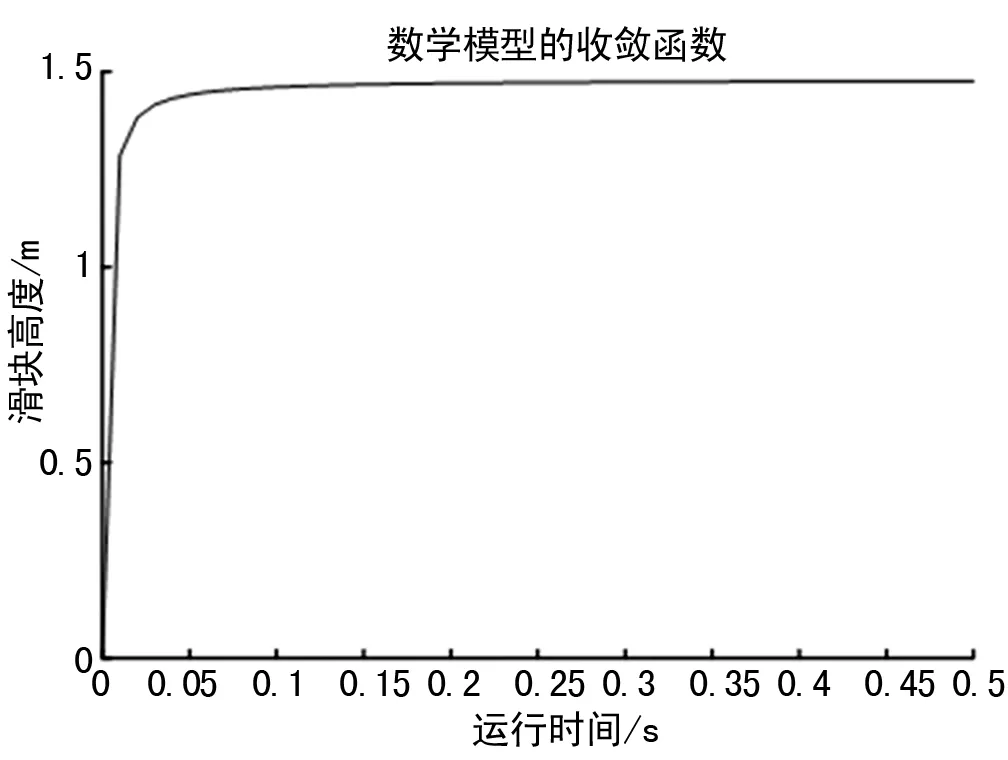

式(10)为收敛函数,收敛的函数图像如图9所示。从图9中可以看出,当给定速度后,开始时滑块高度为零,也就是储料装置中没有储料。启动后滑块高度很快就能达到稳定状态,并且随着运行时间的延长,滑块高度趋近于目标值。

图9 数学模型的收敛函数图

当储量装置上有一定储料时,在启动的时候(t=0时),滑块高度略有降低,稳定运行后滑块高度趋于稳定值。取在上述过程中设定的k1、k2、l0的设定值,代入公式(9)中进行验证,速度分别取V1= 80 mm/s、90 mm/s、100 mm/s、110 mm/s和120 mm/s进行验证,函数图像如图10所示。在图10中可以看出,在不同速度下的滑块高度变化趋势相同,稳定运行时的滑块高度相同,因此所建立的模型有效。

稳定运行时,滑块高度控制精度为±20 mm。滑块高度稳定后,根据式(5) 的储料量计算公式可计算出稳定状态下的储料量。此时,得出储料量的控制精度为±7 mm。综合考虑生产的安全性和生产效率,长料送料速度选择80~120 mm/s[18]。

图10 不同速度下滑块高度收敛图像

图11所示为生产过程中,将储料量控制在目标位置。由图11中可以看出,目标位置的储料量合理,长料不会因为储料过多而出现扭折、过度弯曲等影响后续焊接、剪切的情况,也不会因为储料不足而造成安全事故等。

图11 生产时储料量控制在目标位置

3 结 论

(1) 梯子梁自动化焊接生产线在长料送料的过程中,采用储料装置后能够保证伺服送料装置和变频调直机对长料的送料速度一致,送料速度在80~120 mm/s。

(2) 采用储料装置后,由于变频电机和伺服电机的启动/停止的时间差导致的送料距离在150 mm,储料装置的实际储料量大于378 mm,能保证安全生产的要求。

(3) 伺服送料装置通过拉线式位移传感器控制的储料量精度能够达到±7 mm,达到了自动化梯子梁焊接生产线可靠生产的要求。