大功率采煤机破碎机的改进设计

宋梁亮

(潞安集团王庄煤矿, 山西 长治 046031)

引言

破碎机作为采煤机的重要组成部分,其功能是采煤机在运行过程中破碎前面的较大块煤,从而疏通机器下面的过煤通道,通常作业在采高比较大的工作面和片帮多的煤层,所以一般在大功率的采煤机上都安装有破碎机。悬臂式是当前应用最广泛的构造,在这种采煤机的构造中,破碎机安置在摇臂的采空侧。然而在实际应用中,无论设备是进口的还是国产的,都不能达到理想中的破煤程度,有很多问题出现,本文以悬臂式构造为出发点,针对实际应用中出现的问题做了对应改造。

1 大功率采煤机悬臂式破碎机的结构组成

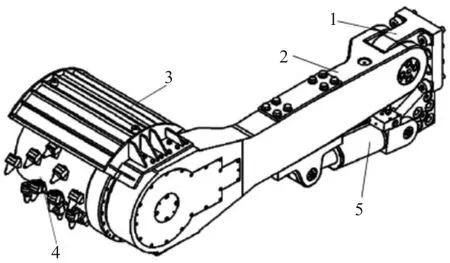

当前,在煤矿作业中使用的破碎机主要有两种功率,一种是100 kW,一种是160 kW,由于破碎机的功率不一样,与之相匹配的采煤机分别是1620 系列和2245 系列。虽然破碎机的功率不同,但在其机构上却有异曲同工之处,图1 为悬臂式破碎机的构造图。

图1 悬臂式破碎机结构

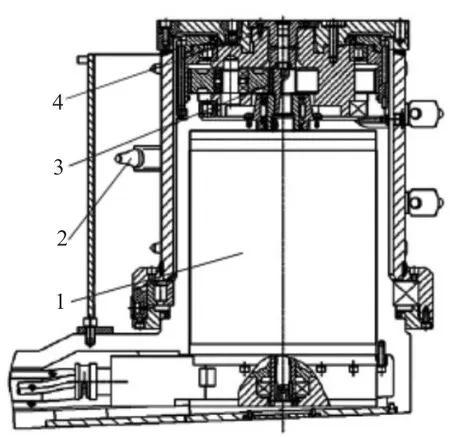

破碎机的重要组成部分是破碎机构,经过行星结构,破碎电机经其减速,转动的行星架经花键把输出的扭矩传递到破碎滚筒,接着大煤块就被破碎截齿打碎了[1-2]。破碎构造如图2 所示。

图2 破碎机构

2 大功率采煤机悬臂式破碎机目前存在的主要问题

通过使用可以看出一些问题,当破碎机一直破碎比较坚硬的大块煤或者岩石的时候,会发生以下情况:破碎不完全;破碎机里的护罩形状发生改变;采空侧的支撑轴承遭到破坏以及轴承的润滑脂密封不严和注油麻烦;当需要加载试验时,因为输出端的密封在破碎滚筒的联接盘的位置上,所以破碎滚筒无法取下,在实际操作中,也不方便更换损坏的输出端密封。

3 大功率采煤机悬臂式破碎机改进措施

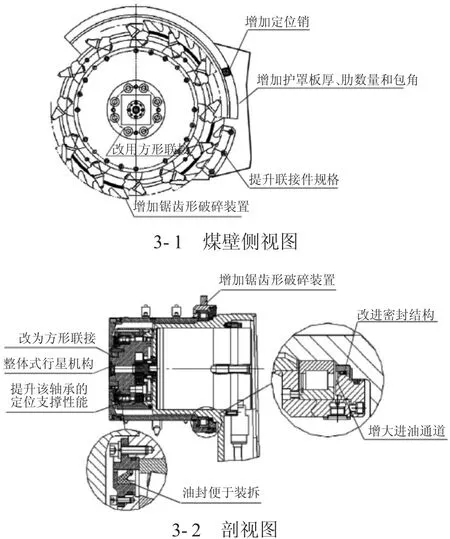

为了解决以上问题,改进了破碎机的构造,破碎机的新的结构如下页图3 所示。

3.1 提升破碎机的破碎能力

提升破碎机的破碎能力从两个方面入手:一方面通过调查研究国内和国外破碎机的演变历程;另一方面全面评估电气系统的内容量。新型的破碎机的功率达到了250 kW,由于配齿不同,新型破碎机的破碎滚筒的转速降低了,由原来的156 r/min 变成143 r/min,破碎机的破碎扭矩也因此由原来的9.7 kN·m 变成了16.4 kN·m,在理论计算中破碎机的破碎能力增加了大概40%。可以通过更换电机,在通用性和矿方的选择方面,将其功率变成200 kW。

图3 破碎机机构的改进

3.2 多方面提高破碎机护罩的强度

1)应用质量比较好的板材并且增加板材的厚度,从而把护罩的基础板材强度提高了约25%;

2)护罩加强肋的条数在8 条的基础上增加3条,11 条加强肋提高了其整体强度;

3)扩大护罩的防护面积,把相对滚筒的包角在120°的基础上变成140°;

4)增强护罩和破碎臂架相交的两个面上的定位能力,扩增Φ40 mm 来增加护罩的抗击力,避免联接螺栓不能剪断;

5)升级护罩和破碎臂架的联接螺栓强度,将其等级从8.8 增加到10.9,提高护罩的联接能力。

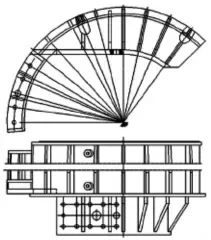

以上调整,在整体范围内增加了护罩的强度,新型的破碎机的护罩如图4 所示。

3.3 多措施加强采空侧支撑轴承的可靠性

在破碎机的实际操作中,造成采空侧轴承破坏的重要原因有:第一,密封结构不可靠使润滑脂泄露的润滑情况;第二,截齿没有配备在轴承外圈的固定装置处,圆面在遇到煤岩时与其相互摩擦后产热,外形遭到破坏,最后轴承的正常操作受阻;第三,破碎滚筒在实际操作中有微小的频率高的冲击振动,因为滚筒另一边的支撑刚度低于正常水平,这个因素也会降低轴承的可行度。关于上面提出的问题,做出相应的改变:

1)对于轴承外侧的密封而言,由原来的单道s形变成旋转速度很快和毡圈并用的双道密封构造,一方面可以避免轴承的润滑脂消耗太快,同时防止外面的灰尘进入到采空侧轴承,使轴承受损,另外为了方便注油,扩大了注油管路;

2)对于采空侧的支撑轴来说,在其固定圆面上配备锯齿形状的破碎装置,用改进装置进行煤块破碎,从而避免由于接触面积大而产生的摩擦产热困扰;

3)用调心轴承替换煤壁侧的双锥轴承,轴承的支撑定位能力得到提升;

4)方形联接代替径向交联方法中的花键联接,从而减小了滚筒和行星构造中径向的间隔以及振动,另外保证了加载实验的顺利进行[3-5]。

图4 改进后的破碎机护罩

3.4 全新布置输出端的安装结构形式

对于输出端而言,其安装构造的改变使减速系列分离破碎滚筒,一体化行星构造,另外输出端的油密封能够拆装独立,对比先前的结构有很多优势:

1)原先的破碎机只有空载实验,改进后,能够在拆除破碎滚筒之后,在整个破碎机上进行加载操作;

2)输出端的油密封的方式与之前相比变得独立,避免了损坏后不可拆卸;

3)一体化行星结构,便于整体安装拆卸。

4 使用效果

对新型的破碎机在矿井下的实际操作的跟踪报告显示,原有破碎机存在的问题得到了很好的解决,破碎机的检查维修和加载实验变得更加便捷,同时破碎机的可靠性也得到了提升,与破碎机相关的修改技术也可以作为其他型号设计和优化的参照。