含水乙醇-生物柴油对186F柴油机燃烧与排放的影响研究

朱佳隆,刘理凡,李瑞娜,刘帅,王忠

(江苏大学汽车与交通工程学院,江苏 镇江 212013)

生物柴油以及醇类燃料是柴油机的清洁替代燃料,生物柴油来源广泛,燃料理化特性与柴油相近[1]。生物柴油与醇类燃料的互溶性较好,在生物柴油中添加醇类燃料,可以增加燃料中的氧含量,进一步降低柴油机的颗粒物排放[2]。

乙醇的化学分子式中含有官能团羟基(—OH),羟基是极性基团,与水相似相容并可形成氢键,大大提高了乙醇与水的溶解度[3],使乙醇在运输与储存过程中易吸收空气中的水分。生物柴油在制备过程中经历酯化反应,酯化脱水过程中可能残存部分未反应的水[4]。水的存在影响了乙醇-生物柴油混合燃料的理化性质,对乙醇-生物柴油混合燃料的燃烧与排放也产生了一定的影响。

围绕柴油机燃烧不同组分乙醇-生物柴油混合燃料的燃烧过程与排放污染物的变化规律,国内外学者进行了大量的研究工作。D. H. Qi等[5]开展了不同负荷下生物柴油-乙醇-水乳化油的研究,研究结果表明:与燃用生物柴油相比,柴油机中高负荷下的最高燃烧压力几乎相同,压力升高率和瞬时放热率峰值升高,比能耗有所降低;在高负荷下soot排放明显降低;在全负荷范围内,NOx排放降低,CO和HC排放明显增加。王兆文等[6]研究了乙醇和水对柴油喷雾燃烧特性的影响,研究结果表明:柴油掺水可降低燃烧温度和soot生成。胡斌等[7]开展了燃用含水乙醇-柴油的研究,研究结果表明:乙醇含水量较小时,随着含水量的增加,缸内压力和放热率峰值增加, NOx和总碳氢化合物(THC)排放同时降低。燃烧乙醇-生物柴油可以有效降低柴油机的soot和NOx排放,对动力性和经济性也有一定的影响,但乙醇含水量的增加对柴油机燃烧和排放的影响还有待进一步探究。

本研究以AVL-Fire软件为基础,建立了186F柴油机的燃烧及排放模型,通过采集柴油机的示功图和排放,对仿真结果进行了验证。考察了含水率对乙醇-生物柴油燃烧性能和排放的影响,在此基础上,提出乙醇含水率的阈值概念并进行了分析。

1 含水率与混合燃料理化特性分析

醇类燃料十六烷值低,若掺混比过高,其对柴油机的着火与燃烧过程影响较大,导致柴油机工作不稳定。根据文献[8-9],柴油机燃用醇类-柴油混合燃料时,醇类燃料的掺混比一般不超过30%;燃用柴油-生物柴油-乙醇混合燃料时,乙醇掺混比为10%~40%时可形成微爆效应[10],促进燃烧。综合考虑,选定乙醇的掺混比(δE)为20%。

考虑混合燃料实际生产和使用过程中可能存在的问题,设定乙醇含水率为0%,1%,3%,5%,7%;为进一步探讨混合燃料含水后对燃烧和排放的影响,研究乙醇生物柴油极限含水率(>10%)对柴油机燃烧和排放的影响,设定混合燃料中乙醇含水率分别为0%,1%,3%,5%,7%,10%,15%和20%,分别用W0,W1,W3,W5,W7,W10,W15和W20表示。

采用指示比能耗(EBSEC)来衡量乙醇含水率对柴油机经济性的影响,EBSEC计算公式[11]为

EBSEC=biHu·10-3。

式中:bi为指示燃油消耗率;Hu为混合燃料的低热值。

含水乙醇-生物柴油混合燃料的十六烷值、低热值、密度、运动黏度和表面张力可分别依据经验公式和试验得到(见表1)。由于混合燃料中含水,十六烷值和低热值分别从42.7和36.16 MJ/kg下降到40.6和34.41 MJ/kg,降幅约为5%和4.8%;混合燃料的运动黏度从3.42 mm2/s下降到2.97 mm2/s,降低约13.1%。

2 模型建立与参数确定

2.1 模型建立

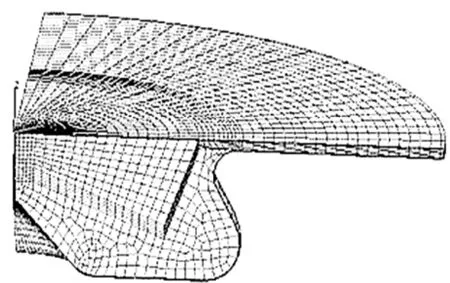

运用AVL-Fire软件建立186F柴油机的有限元模型,确定相关参数并进行模型验证。试验用柴油机为186F,柴油机气缸直径86 mm,四冲程,压缩比19,标定转速为3 000 r/min,标定功率5.7 kW,喷油器喷孔数为4个,喷孔直径为0.24 mm,燃烧室形状为ω形,喷油提前角为-12°,循环喷油量24 mg。喷油器周向均布4个喷油孔,燃烧室中心对称,取1个喷油孔结合1/4燃烧室进行简化,在ESE-Diesel模块中设定网格尺寸,在边界处进行加密。计算网格见图1。依据文献[12]和文献[13]中有关仿真网格与气缸压力计算关联性的研究,当生成的网格模型包含网格数量达到20 000时,对计算结果影响较小。本研究中建立的燃烧室仿真模型的网格数为22 225个,网格节点为25 012个。

图1 计算网格

表2列出建立的数学模型。含水乙醇-生物柴油混合燃料为多组分燃料,采用Multi-component模型仿真多组分燃料的液-气相变化过程。柴油机缸内燃烧过程可分为预混燃烧和扩散燃烧两个阶段,扩展的拟序火焰模型(Extend-Coherent-Flame Model)将缸内工质的分布划分为3个前后有联系的区域,即空气区、燃油区和混合区,能够准确地对柴油机的燃烧过程进行描述[14]。

表2 数学模型

假定缸内压力与温度分布均匀,初始气缸压力和温度由实测值确定。活塞顶面温度为575 K,气缸盖底部温度为550 K,气缸壁面温度为475 K。活塞顶面移动速度等同于活塞的运动速度,其他壁面均为静止壁面[15]。

计算区间为进气门关闭时刻至排气门打开时刻,定义压缩上止点所对应的曲轴转角为0°,计算区间为-135.5°~124.5°,计算基础步长为1°,喷油开始到燃烧过程结束的计算步长为0.2°。

NOx生成物中超过90%为NO,在计算中主要考虑热力型NO的生成[16];soot排放需考虑燃烧过程中O2,OH基对其的氧化结果[17]。

2.2 模型验证

通过建立的模型对柴油机燃烧过程特征参数进行仿真,通过测量得到乙醇-生物柴油混合燃料的示功图、NOx和soot排放数据,与仿真结果进行对比以验证模型的准确性。

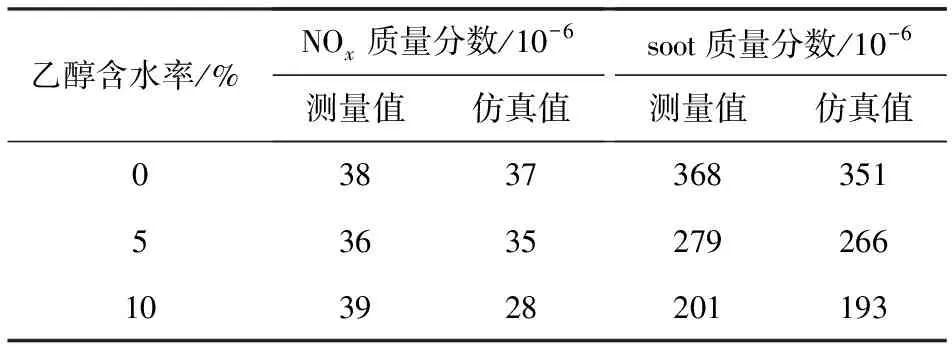

仿真和试验的工况确定为标定工况:转速为3 000 r/min,功率为5.7 kW,乙醇-生物柴油混合燃料中乙醇的比例为20%。气缸压力实际测量值与仿真结果见图2。从图2可以看出,仿真结果与试验结果比较吻合。从表3可以看出, NOx和soot排放的测量值与仿真结果的最大误差小于5%。试验结果说明建立的模型具有一定的准确性。

图2 气缸压力试验值与仿真结果的对比

表3 排放试验数据与仿真数据对比

在此基础上,将混合燃料中乙醇含水率分别为0%,1%,3%,5%,7%,10%,15%和20%的8种理化特性参数用于模型的仿真。

3 结果分析

为探讨乙醇含水率对柴油机燃烧和排放的影响,选定柴油机转速为3 000 r/min,功率为5.7 kW的工况,对8种乙醇-生物柴油混合燃料燃烧过程和排放进行仿真。为便于分析,定义滞燃期为喷油时刻到累计放热量达10%所经历的曲轴转角[18],用θCA10表示;燃烧中心为累计放热量为50%所对应的曲轴转角,用θCA50表示;燃烧持续期为累计放热量10%~90%所经历的曲轴转角,用θCA90表示。对柴油机的气缸压力、缸内温度、放热规律、指示比能耗、NOx和soot排放进行了分析。

3.1 燃烧过程特征参数分析

图3示出乙醇含水率对气缸压力、温度和放热率的影响。从图3可以看出,与无水乙醇相比,随着乙醇含水率的增加,缸内最大燃烧压力和平均温度分别由7.78 MPa和1 551.1 K降低为7.18 MPa和1 477.0 K,最大降低7.7%和4.7%。

图3 乙醇含水率对缸内压力、温度和放热率的影响

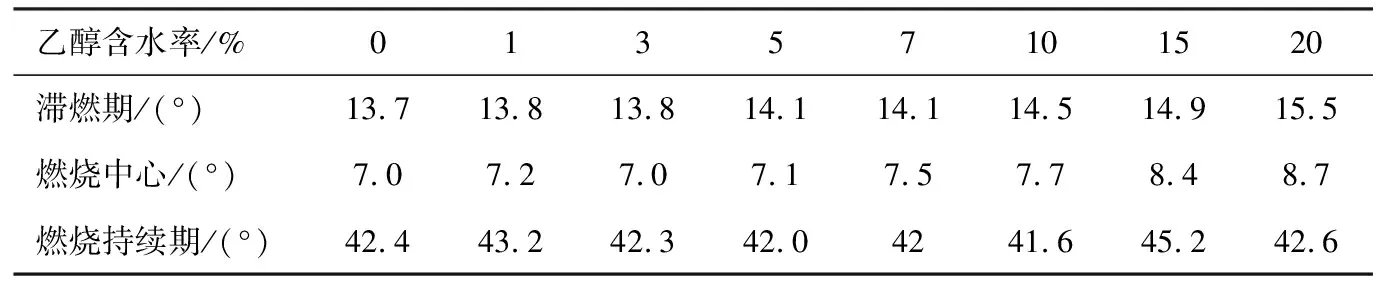

滞燃期、燃烧中心和燃烧持续期的仿真结果见表4。从表4可以看出,随着乙醇-生物柴油混合燃料中含水率的增加,滞燃期从13.7°增加到15.5°,增加13.1%;燃烧中心从7.0°后延到8.7°,延迟24.2%。

可以认为,随着乙醇含水率的增加,水的存在逐渐降低混合燃料的黏度,水汽化和过热促进雾束分裂和液滴破碎,强化了燃油与空气混合的能力,对燃烧产生一定的影响;混合燃料蒸发潜热及比热容增大,热值有所降低,导致燃烧速度有所减缓,放热峰略有延后,滞燃期略有延长,燃烧中心逐渐后延,缸内温度降低,最高燃烧压力有所降低。

当乙醇含水率较小时(<5%),可近似认为缸内大部分混合燃料液滴的物理模型为水-油(W/O)型结构[19]。随缸内温度和压力逐渐增大,较小的混合燃料液滴中开始出现气泡并快速向外油膜发展,经过短暂的延迟,水处于过热状态,混合燃料液滴破碎并细化为体积更小的二次液滴,燃油与空气快速混合均匀,燃烧速度有所加快。在一定程度上可近似认为混合燃料抵消了含水降低热值的影响,使得混合燃料的滞燃期略有缩短,燃烧中心略有提前。

表4 滞燃期、燃烧中心和燃烧持续期

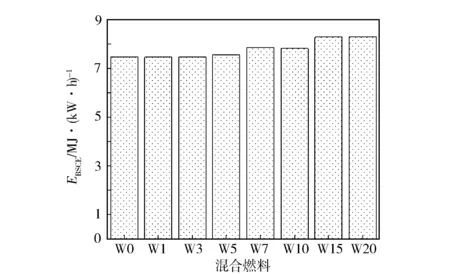

3.2 指示比能耗

图4示出燃烧不同含水率乙醇-生物柴油时的柴油机指示比能耗柱状图。从图4可以看出,随乙醇含水率增加,柴油机指示比能耗从7.47 MJ/(kW·h)增加到8.30 MJ/(kW·h),增加11.1%。

图4 乙醇含水率对柴油机指示比能耗的影响

可以认为,当混合燃料燃烧时,乙醇含水导致混合燃料整体黏度有所下降,雾化性能和燃空当量比得到一定改善,使柴油机指示比能耗在乙醇含水率较低时影响不大;当水进入气缸蒸发吸热,在一定程度上降低了缸内温度,滞燃期有所延长,预混量增加,等容度增加,放热峰值相位延后,水在混合燃料燃烧过程中进一步降低了缸内的温度,燃烧速度有所降低,燃烧持续期略有增加,使柴油机指示比能耗在乙醇含水率较高时逐渐增加。

3.3 NOx与soot排放

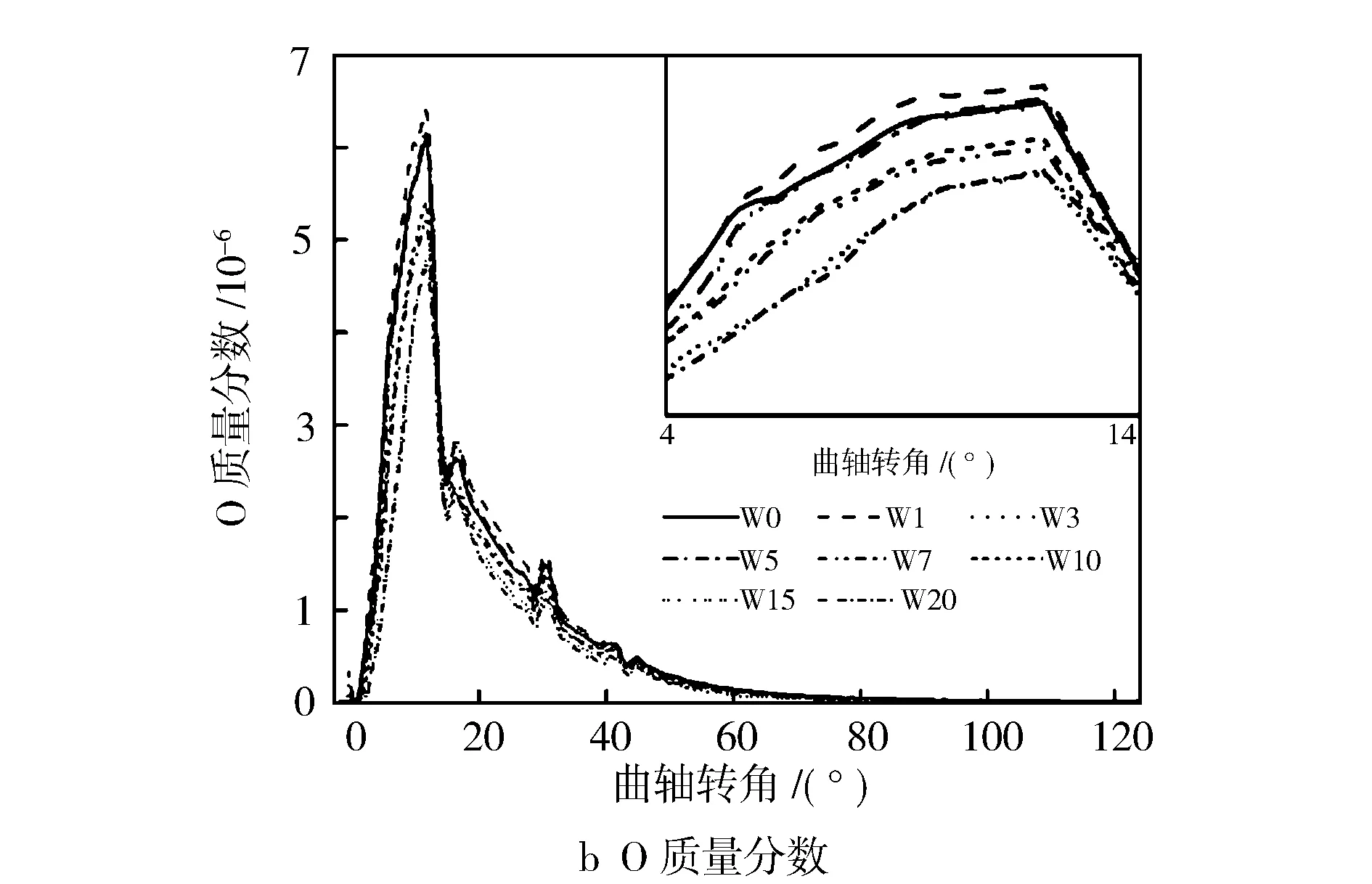

图5示出燃烧不同含水率乙醇-生物柴油时的NOx排放物和O自由基浓度的变化。从图5可以看出,随乙醇含水率增加,NOx排放和O自由基浓度呈现下降趋势,NOx排放最大降低幅度为38.1%。W1混合燃料NOx排放和O自由基浓度均高于W0。

NOx的生成条件为高温、富氧以及足够的反应时间[20]。W1混合燃料的瞬时放热率、累积放热、O自由基浓度以及燃烧持续期均高于W0混合燃料,

图5 乙醇含水率对NOx排放和O自由基的影响

图6示出燃烧不同含水率乙醇-生物柴油时的soot排放曲线和OH自由基变化。从图6可以看出,随乙醇含水率增加,soot排放和OH自由基浓度呈减少趋势,soot排放最大降低幅度约为60.6%。

图6 乙醇含水率对soot排放和OH自由基的影响

随着乙醇含水率的增加,混合燃料中的水汽化和微爆效应降低了燃空当量比,同时在高温贫氧区域存在水煤气反应,水在高温下分解产生OH自由基,促进soot氧化和消亡,soot由于OH自由基的逐渐消失趋于稳定;微粒的热运动变缓,降低了微粒间碰撞与凝并的机会,抑制了soot的生长。

3.4 含水率阈值

3.4.1乙醇含水率对柴油机性能的影响

图7示出不同含水率乙醇-生物柴油的三种性能参数的变化。如图7所示,随着乙醇含水率的增加,平均指示压力逐渐减小,指示比能耗增加,NOx和soot排放量减少。意味着动力性和经济性逐渐变差,排放性能逐渐变好。

图7 乙醇含水率对柴油机性能的影响

当乙醇含水率从0%增加到20%时,平均指示压力从0.47 MPa下降到0.43 MPa,动力性下降9.3%;指示比能耗从7.47 MJ/(kW·h)上升到8.30 MJ/(kW·h),经济性下降10.9%;NOx排放从37.5×10-6下降到23.2×10-6,soot排放质量分数从351×10-6下降到138×10-6,排放降幅分别为38.1%和60.6%。

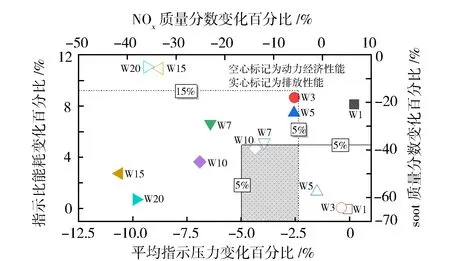

3.4.2含水率阈值确定

乙醇含水率对柴油机动力性、经济性和排放有不同程度的影响。以无水乙醇-生物柴油混合燃料作为对比分析的参考燃料,提出乙醇混合燃料含水率阈值的概念。燃用不同含水率的混合燃料时,当平均指示压力高于参考燃料对应值的95%,指示比能耗低于参考燃料对应值的105%,NOx和soot排放量分别高于参考燃料对应值的95%和85%时,定义为混合燃料乙醇含水率阈值。以平均指示压力和指示比能耗的变化百分比分别作为横纵轴,以NOx和soot质量分数的变化百分比分别作为横纵轴,绘制含水率阈值图来评估柴油机含水允许范围(见图8)。

图8中,以-5%和+5%分别作为平均指示压力和指示比能耗变化的下限和上限,得W1,W3,W5和W10可作为动力经济性的含水率阈值;以-5%和-15%分别作为NOx和soot质量分数变化百分比的上限,得W3,W5,W7,W10,W15和W20可作为排放降低性能的含水率阈值。可以看出,乙醇含水率阈值为3%、5%或10%时,对柴油机性能影响不大,考虑到乙醇的替代率,建议乙醇含水率的阈值为10%。

图8 含水率阈值图

4 结论

a) 当乙醇含水率由0%增加到20%,最大燃烧压力、缸内平均温度均有所降低,平均指示压力降低,柴油机指示比能耗有所增加;

b) 生物柴油掺混含水乙醇能同时降低柴油机的NOx和soot排放,随着乙醇含水率的增加,NOx和soot排放均呈现减少的趋势,与无水乙醇相比,NOx和soot排放最大分别降低38.1%,60.6%;

c) 提出兼顾发动机动力性、经济性和排放性的含水乙醇-生物柴油混合燃料含水率阈值概念,并确定为10%。